运载火箭发动机球形阀芯表面光整工艺技术研究 *

董 悦,刘永刚,郭 研

(西安航天发动机有限公司,陕西 西安 710100)

0 引 言

某型号球形隔离阀装配在航天液体火箭发动机燃料和氧化剂路的入口上,通过气动活塞和弹簧控制开启和关闭。球形阀芯作为该阀的关键密封件,球面是其工作面,其表面质量的好坏直接关系到整个阀门在发动机工作中的性能。球在工作过程中,受齿条翻转运动径向力的作用进行灵活的翻转,球面与塑料阀座的接触面形成密封副,保证阀门关闭时的密封性。阀门在使用中,若球形阀芯表面粗糙度较大,如表面有凹坑、凸起、划痕等缺陷,将不能很好的与阀座形成密封副实现完全密封,这对运载火箭发动机的正常工作将产生致命的影响。

笔者以该隔离阀中的高精密铝合金球形阀芯为研究对象,以其结构特征及设计图纸对型面的形位公差要求为基础,对其表面质量保证的难点进行分析,并基于表面光整技术理论,提出了隔离阀球阀芯表面光整的工艺方案,并结合工艺试验,确定了最优的表面光整工艺参数,实现了球形阀芯表面的高质量精密加工,解决了球形阀芯加工难的问题。

1 形阀芯加工难点分析

1.1 球形阀芯的结构特点

该球形阀芯材料为铝合金,外形为直径SΦ60 0~0.03的球面,球面圆度要求0.003 mm,表面粗糙度Ra0.1,球形表面存在一字槽结构,特征槽宽6 mm,槽底为R25弧面,侧壁为两平面,其关于球长度方向对称中心的对称度为0.02 mm,侧壁相对内孔轴线垂直度为0.02 mm,内腔型面为Φ30.9的通孔,具体结构如图1所示。较高的行为公差要求,给零件的加工带来了较大的难度。

图1 球形阀芯零件结构示意图

1.2 加工难点分析

根据先进制造技术的定义,通常将精度在0.1~1 μm、加工表面粗糙度Ra在0.02~0.1 μm之间的加工方法称为精密加工[1]。按照该标准,本文研究的球形阀芯属于精密加工的范畴。

在零件加工过程中,零件一方面受到切槽和去夹头切削力的影响,容易产生较大的应力变形;同时,还受到环境温度、机床振动、刀具磨损等因素影响,使零件难以满足其0.003 mm球面圆度要求。另一方面,阀芯外形为球形曲面,且表面粗糙度Ra0.1 μm。要达到如此高的表面粗糙度要求,采用传统磨削加工方法和经验难以实现,需通过表面光整技术的研究和验证实现高精密加工。目前,曲面光整技术已经很成熟的应用于曲面的最后精加工工序,重点是利用硬脆性材料的磨粒产生滚压和微切削,去除被加工零件表面的微量金属材料,消除高点等缺陷,使零件形状和精度达到设计要求,同时很好的降低表面粗糙度值,使零件表面均匀、光滑,提高性能可靠性[2]。

文中主要结合球形阀芯的结构、材料,通过对表面光整的原理、影响因素、抛光膏成分、抛光材质的选用、工装设计、方法设计等方面的分析,制定出一套球形阀芯表面光整的工艺方案。

2 表面光整技术理论分析

2.1 表面粗糙度对零件性能的影响分析

在零件切削加工过程中,刀具或砂轮切削被加工表面后,会在零件表面产生刀痕纹路以及塑性变形等,同时受机床精度、振动等不可控因素的影响,会使被加工零件的表面产生微小的峰谷[3]。这些微小谷峰的高低变化和间距差异称为表面粗糙度,它是一种微观几何形状误差。

表面粗糙度轮廓大小是对零件表面质量的考核指标之一,其直接影响着密封零件的密封性能及寿命,尤其在苛刻条件下对密封零件的工作性能影响更大[4],其影响主要表现在以下两个方面。

(1) 对抗腐蚀性的影响

凹凸不平的零件表面,容易使腐蚀性外在物质积存在零件表面的微观凹谷处,并渗入到金属内部,致使金属基体产生腐蚀,如图2所示。因此,提高零件表面粗糙度的加工质量,可以有效增强加工零件的抗腐蚀性。

图2 粗糙表面腐蚀原理示意图

(2)对阀门气密性的影响

密封零件的表面加工精度及表面粗糙度,对阀门的气密性产生直接影响,其表面质量决定了阀门的密封性能。多方专家研究表明:密封零件在空气中的渗漏量与表面粗糙度成正比,随着表面粗糙度的恶化,密封性能随之降低。

图3中可以看出不同工作比压下密封面表面粗糙度与空气渗透量的关系。总之,降低密封型面表面粗糙度,即减小加工表面微观的间距和峰谷不平度,可以有效提高阀门的密封可靠性。

图3 表面粗糙度与密封性的关系示意图1.工作比压q=3.0 MPa 2.工作比压q=6.5 MPa 3.工作比压q=10.0 MPa 4.工作比压q=20.0 MPa

2.2 表面光整技术原理分析

目前,研磨光整技术和抛光光整技术是应用较为广泛的表面微量去除光整技术,用于加工最精密的零件,如测量使用的量块、精密部件等[5]。

(1) 研磨光整技术

研磨是指利用硬度比被加工材料更高的微米级磨粒,在硬质研磨盘作用下产生的微切削和滚轧作用实现被加工表面的微量材料去除,使工件的形状、尺寸精度达到要求值,并降低表面粗糙度值、减小加工变质层的加工方法[6]。

如图4所示,在力的作用下,磨粒重复作用于凸凹表面上,在不断地研磨过程中,一部分磨粒会被压入研磨盘,用露出的磨粒剪断零件表面,实现微切削。临沂部分磨粒在零件与研磨盘之间挤压滚动,产生滚压效果。金属材料的研磨过程,相当于金属刀具切削或磨削的深度极小状态。但是,因切削使用的是游离状态不可控的磨粒,很难实现连接的切削加工,仅是磨粒和零件之间的断续研磨切削。

图4 磨粒作用的模型

(2) 抛光光整技术

抛光加工是在软纸抛光工具(如砂纸、麂皮)、化学加工液(抛光膏)、电/磁场(如电抛光)等辅助工具作用下,利用微小磨粒之间的机械作用和化学作用,实现表面光滑的零件,减小或完全消除加工变质层,从而获得提高表面质量的加工方法[7]。抛光和研磨的不同,主要表现在磨料和研具材料上。抛光加工通常使用的是1 μm以下的微小细磨粒,可根据接触状态自动调整磨粒的切削深度,减缓较大磨粒对加工表面引起的二次损伤,提高表面质量。

3 球形阀芯表面光整的工艺方案设计

3.1 球形阀芯表面光整的影响因素

依据研磨和抛光理论,研磨的目的是提高工件的形状、尺寸精度,并降低表面粗糙度值,而抛光的主要目的是提高表面粗糙度。所以,决定采用抛光方法解决球形阀芯表面粗糙度低的问题[8-9]。

抛光工艺设计的主要考虑因素有加工设备、研具、磨粒、加工液、工艺参数和加工环境等,见表1所列,这些因素决定了被加工零件的最终表面质量。

表1 抛光加工的主要工艺因素

3.2 抛光膏的选用

抛光膏选择的优劣,直接影响工件的表面质量。抛光膏的选择应遵循散热快、粘性低、无污染、化学性能稳定、磨粒分散性好等优点,这样不会对零件表面产生大的热变形。抛光膏一般由磨粒、基液(水性或油性)、添加剂三部分组成,作用是供给磨粒、排屑、冷却和润滑。

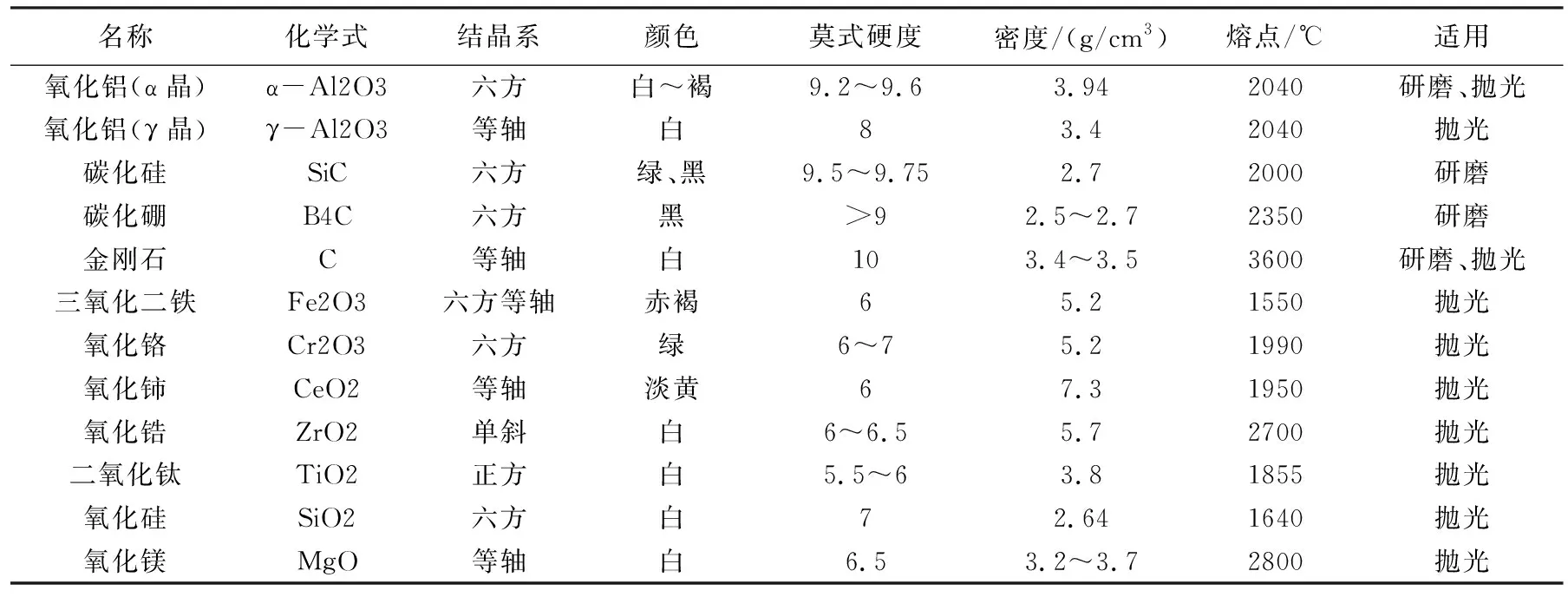

研磨抛光使用的磨粒见表2所列,其中金刚石为磨粒具有大小均匀、磨削效率高、散热快等特点。金刚石抛光膏原料成分见表3所列,具有良好的润滑性能、冷却性能,有水性、油性两溶性,其油性能使抛光膏抛光表面具有良好的浸润作用,其水性可以降温并减少抛光时间,提高抛光效率,节约金刚石抛光膏。另外抛光膏具有两溶性,有利于抛光表面的清洗。

表2 研磨抛光使用的磨粒

表3 金刚石研磨膏原料配比

针对球形阀芯结构及表面质量要求,抛光选用颗粒度1 μm的金刚石抛光膏。

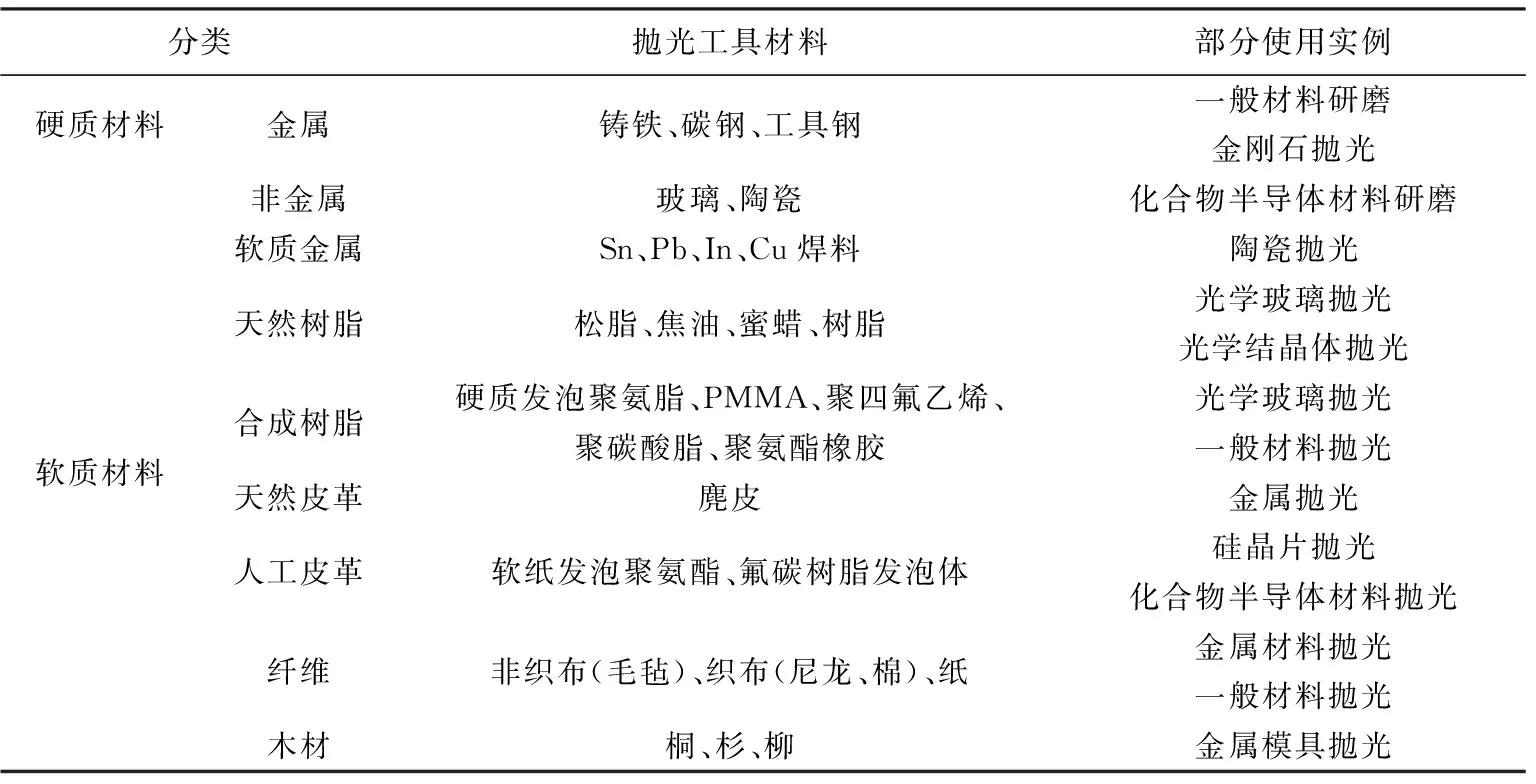

3.3 光整工具的选用

抛光工具是用于涂覆和嵌入磨料的载体,使磨粒发挥切削作用,同时又是研磨表面的成形工具。对抛光工具的要求主要有:材料硬度一般比工件材料硬度低,组织均匀致密,无杂尘、异物、裂纹等缺陷,并有 一定的磨料嵌入性和浸含性;结构合理,有良好的刚性、精度保持性和耐磨性,其工作表面应具有较高的集合精度;排屑性和散热性好。

如表4所列,为常用的抛光工具材料。球型阀芯材料为6A02铝合金,属于金属材料,结合工厂现有条件,可选用麂皮或棉布作为抛光工具。出于经济性考虑,决定采用棉布作为研磨工具。

表4 抛光工具材料及部分选用实例

白布全称为平纹的白色面布,基本特征是采用平纹组织,纱线在织物中交织点多,质地坚牢、表面平整,耐磨性好、强度高。

3.4 光整设备的选用

由于球形零件的圆度要求在0.003以内,表面粗糙度为Ra0.1,因此在进行抛光设备选择时,要求设备应为旋转式,零件的研抛过程中表面能均匀受力,且能够研抛至整个球形曲面。同时,为了保证研抛过程球圆度,球在机床上旋转时,球形阀芯轴线应稳定,不能出现摆动态势,因此设备精度要求高,设备精度端跳径跳应在0.000 5 mm。综上,采用高精度数控车床T42装夹研抛球形阀芯,能够满足球形阀芯研抛的基本要求。

图5 抛光装夹示意图

3.5 研抛参数的选用

为了降低研抛过程中力和热的影响,合理的优选研抛参数对保证零件质量至关重要。文中根据以往经验对球形阀芯的研抛参数进行摸索,通过4组不同参数进行研抛,获取能够保证研抛质量的参数用于产品加工,根据经验,精细研磨过程中,转速对研磨质量的影响较大,因此将研磨力设置为6 N,研抛时间为2 min,研抛参数及球粗糙度检测结果如表5所列。

表5 研抛参数与表面质量的影响

综上,可知转速控制在400 m/min,研磨压力6 N,时间2 min,可以保证零件的圆度及表面质量要求。

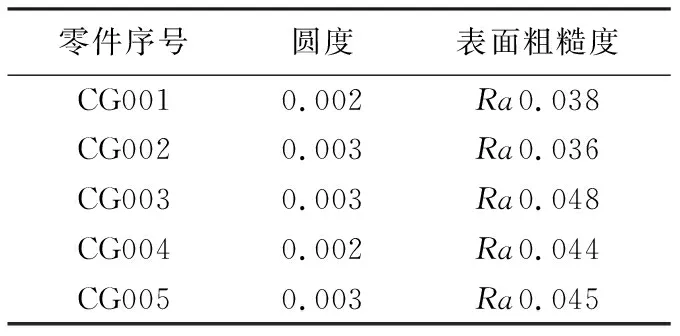

4 球形阀芯表面光整的试验验证

依据阀芯表面质量的影响因素,选用颗粒度1 μm的金刚石抛光膏,使用棉布作为研磨工具,采用高精度数控车床T42装夹研抛,及转速控制在400 m/min,研磨压力6 N,时间2 min的研抛参数进行验证试验。进行5组试验,采用三坐标测量机及圆度仪对球型面进行测量,圆度实测值为0.002~0.003 mm,球面表面粗糙度Ra的实测值为0.036~0.048 μm,圆度和表面粗糙度均满足技术要求,检测结果见表6。

表6 球形阀芯抛光后实测值记录表

图6 球形阀芯表面粗糙度检测过程图

5 结 语

从表面光整技术的机理,抛光工艺方案设计的要素分析及方案的验证试验,对球形阀芯表面光整的抛光技术进行了全面分析。选用颗粒度1 μm的金刚石抛光膏,使用棉布作为研磨工具,采用高精度数控车床T42装夹研抛,及转速控制在400 m/min,研磨压力6 N,时间2 min的研抛参数进行加工试验。结果表明,选用的工艺方案适用可行,可以有效保证球形阀芯形状精度和表面粗糙度要求。