侧吹炉停复产作业优化设计

吕阳,熊家强

(中国瑞林工程技术股份有限公司,江西南昌 330038)

富氧侧吹熔炼+多喷枪顶吹吹炼连续炼铜工艺(以下简称“侧+顶”工艺)具有对原料适应性强,工艺流程及整体配置简洁、投资少,属连续炼铜工艺,避免了含硫烟气无组织排放,极具环保优势,综合能耗低、工艺指标先进等优点[1-3]。该工艺在火法冶炼领域具有极强的竞争力,已成为目前主流的铜火法冶炼工艺之一。近年来,该工艺在铜冶炼行业得到了日益广泛的应用[4],如广西南国、赤峰云铜。在“侧+顶”工艺中,富氧侧吹熔炼实际上是对瓦纽科夫工艺的升级[5]。经过这些年不断地操作和探索,正常工况下侧吹炉的作业模式已日趋成熟。然而,为了使“侧+顶”工艺具有推广性,寻求非正常生产状况下侧吹炉的有效作业措施显得尤为重要。

本文以采用“侧+顶”工艺的非洲某铜冶炼厂为例,介绍该厂为应对侧吹炉停复产作业所进行的优化设计。

1 现有侧吹系统面临的生产问题

非洲某铜冶炼厂投产于2020年,采用“侧+顶”工艺。自投产以来,该厂总体生产运营指标良好,符合既定的生产计划,但系统中仍暴露出一些问题,值得重视。

该厂地处非洲,电力供应状况不稳定,且当地员工操作水平较低,再加上系统内设备时常出现故障,导致投产初期作业率较低。虽然随着员工操作熟练度提高以及系统内设备磨合情况越来越好,作业率低的情况会有所改观,但经常停电(预计1年15~20次,每次停电时长4~20 h)所造成的停产威胁将会持续存在。若停产时间较长,则需要及时排空侧吹炉中的熔体。但是按照目前的厂房配置,侧吹炉排空时无法用渣包运输,熔体直接通过排空口进入炉体附近的安全坑。熔体冷却、破碎后块度大,而安全坑的高度近4 m且四周均设有围堰,安全坑附近机械操作空间有限,这使得清理安全坑的难度极大,费时费力。

2 常规的停复产作业模式

2.1 短时停产

侧吹炉短时停产(突发停电或其他停产时间在10 h以内的事故)时,通常采用堵风眼后热停炉的方法。短时停产一般不需要降低炉内液面,主要操作如下:1)停止皮带,中断进料;2)现场迅速进行堵风眼操作,每个风眼需要20 s左右可以堵上;3)中控室逐步打开放空阀,进行排空;4)在排放口使用焦粉或碳棒保温,同时在渣室熔池面上铺洒焦粉保温或局部提温。经上述操作后,侧吹炉进入热停炉作业。

虽然短时停产的操作相对简单,但在复产时风眼头部会产生黏接,需要花很长时间去清理,且熔体温度越低,黏接越厚,清理时间也越长。清理风眼黏接增大了现场的劳动强度,是侧吹炉目前的主要缺陷之一。

2.2 较长时间停产

侧吹炉较长时间停产(停产时间超过10 h)时,为防止炉内熔体冻结,通常采用排空熔池的方法。熔体通过排空口排放,由于熔体压力大导致难以人工堵口,排放到最后排放口会越来越大,直至全部排空。复产时,须先进行烘炉作业,烘炉时间在15~20 d,烘炉结束后开炉重建熔池。先投入木柴并鼓风助燃,燃烧一段时间后加入焦炭,同时逐步增加助燃风中氧气的比例,燃烧到一定程度后,再加入焦炭和炉渣,使炉膛内形成料柱;往料柱区域通入一次风并逐步提高氧气浓度,利用焦炭燃烧熔化炉渣,达到重建熔池的目的;当熔池达到一定高度且风眼区喷溅后,可以开始投入混合铜精矿。据粗略统计(仅包括主要物料),开炉过程需投入木柴约50 m3,焦炭约30 t。

由此可以看出,因长时间停产而排空熔池,重新开始生产所需的时间长,费时费力,成本极高。

3 针对现有侧吹系统的优化设计

鉴于现有侧吹系统存在的停产隐患以及常规停复产作业模式的缺陷,中国瑞林工程技术股份有限公司结合该厂厂房配置和炉型特点,对现有系统进行了优化设计,为非正常生产状况下的停复产作业找到了一种有效的熔体加热和保温措施,进而提高了工艺系统的作业率。

3.1 优化方案配置

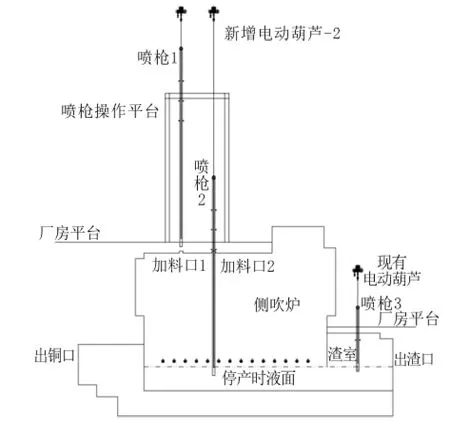

参考艾萨工艺,确定本次优化方案的核心是增设喷枪用于熔体的加热和保温。该厂燃料为柴油,因此喷枪型式选为风/油喷枪(送风管内嵌套油管,并设置旋流器),具体布置如下:1)侧吹炉顶3个进料口中有2个为敞开式,其上方至厂房顶范围内仅有1台与吹炼工段共用的单梁吊,空间开阔,非常适合增设喷枪。所增设喷枪端部材质为310S,其余部分为Q235B。根据炉顶空间及喷枪需要进入炉体的尺寸,确定喷枪长度为10.1 m。另外,以屋面梁和锅炉上升烟道平台梁为支点在进料口正上方设置葫芦轨道,轨道上配置2台起重量为2 t的电动葫芦用于吊运喷枪,同时在喷枪作业区域增设喷枪准备架和喷枪操作平台,以便于停复产时的操作。2)在渣室顶部检尺孔上方增设喷枪,利用上部现有的电动葫芦吊运喷枪。喷枪材质与炉顶喷枪相同,根据渣室上部空间及喷枪需要进入炉体的尺寸确定喷枪长度为3.3 m。3)喷枪工作时所需柴油、助燃风、压缩空气等就近由厂房内主管引支管至喷枪附近。支管上设置流量、压力等控制阀组。停复产作业需使用喷枪时,将软管两端的快速接头分别与支管和喷枪相应的接口连接即可。优化方案配置见图1。

图1 优化方案配置

3.2 停复产操作模式

非正常生产情况下需紧急停产时,先将熔池内熔体液面排放降至一次风眼以下,再进行堵风眼操作。待喷枪准备就绪后,放下喷枪直至进入熔池液面下方50~100 mm处,开始进行燃烧保温,确保熔池表面处于熔融状态。复产前1 h,提高喷枪供油量,在升温过程中加入少量混合铜精矿,形成低品位冰铜向下渗透并融化炉内可能存在的冻结层,待炉渣面上升至淹没风眼后鼓入少量一次风,同时缓慢提高富氧浓度。恢复正式投料前30 min提出喷枪,现场清理加料口处黏接,检查系统正常后可恢复生产。

4 结语

综上所述,针对该非洲铜冶炼厂厂房配置和炉型特点,为应对侧吹炉停复产作业进行的优化设计具有如下优点:1)利用炉体加料口和检尺孔增设喷枪,无需改变炉体结构;2)配套土建、管道、电仪改造工作量较小,改造周期短;3)停产时作业相对简单,可对熔体进行有效地加热和保温;4)复产时劳动强度较常规模式小,可以实现真正地热开炉。目前,该优化设计方案已成功实施应用,对保证现场安全、稳定生产起到了良好作用。