液冷系统对车用永磁电机温升特性的影响研究

熊豪利,于 冰,谭亲目,刘稼成,柳 钢,艾增强

(1.中车株洲电机有限公司,湖南 株洲 412005) (2.湖南省新能源汽车电机工程技术研究中心,湖南 株洲 412005)

驱动电机作为新能源汽车的核心部件,其运行工况复杂,因而对驱动电机的体积、性能有较高的要求。高温升会导致永磁体退磁、轴承油脂老化、绝缘破坏等问题,从而降低驱动电机的使用寿命。因此电机的温升计算以及冷却系统设计是电机开发过程中的重点。

目前,国内外许多学者针对电机冷却系统研究了水路结构参数、冷却介质、水流速度等对电机温升的影响。文献[1]利用计算流体动力学(CFD)分析了不同轴向水道数量对机壳散热能力的影响;文献[2]、[3]对4种不同的水路布置在不同流量的工况下进行分析,基于驱动能耗和冷却效率,确定了半螺旋水路所具有的优越性;文献[4]通过改变螺旋水路水道截面的长宽比分析了永磁电机的散热系数、水泵功率以及温度分布;文献[5]、[6]分别通过CFD、热路法研究了冷却水流速对驱动电机内部温度的影响;文献[7]研究了一种互逆轴向双水道结构对电机温升的影响。由此可知,液冷系统影响电机温升的因素众多且相互关联。目前对电机温升多因素联合作用的研究较少,因此本文以并头端绕组温升、水道水阻为评价指标,对物流车用永磁同步电机液冷系统的水道进口流量、水路布置、水道截面3个因素对电机温升的影响进行研究。

1 模型建立

1.1 数值模型

液冷电机主要通过对流换热降低冷却机壳温度,进而冷却定子、转子以及永磁体。本文以一款转子为V型结构的4.5 t物流车用液冷永磁同步电机为研究对象,电机参数见表1。

表1 电机参数

根据传热理论,在电机的温度计算过程中遵循能量守恒等基本定律,液冷系统电机的三维数学模型如式(1)~(3)所示[8]:

(1)

(2)

(3)

式中:T为温度;kx,ky,kz分别为介质在x,y,z方向的导热系数;x,y,z为空间方向矢量;q为热源密度;c为物质比热容;n为边界法向量;ρ为物质密度;τ为时间项;k为s1,s2界面的法相导热系数;s1,s2分别为绝热和散热边界面;T1为边界面s1的温度;Ts为边界面s2周围介质温度;α为边界面s2的对流换热系数。

1.2 物理模型及基本假设

用Motor-CAD建立车用永磁同步电机物理模型,如图1所示。为简化计算过程,对模型作出如下假设:

图1 车用永磁同步电机物理模型

1)电机相同材料部分理化性质均匀;

2)忽略加强筋等局部特征对散热性能的影响;

3)电机绕组铜线绝缘薄膜、绝缘浸渍漆、槽绝缘、相间绝缘、层绝缘、外包绝缘等效为绕组外部0.5 mm绝缘层。

2 冷却系统优化

2.1 优化方案设计

在液冷电机的热管理中,电机的冷却效果主要与水路布置、水道截面、流量、冷却介质等因素相关。在保证温升较低的情况下,降低水道阻力,减少能源消耗。

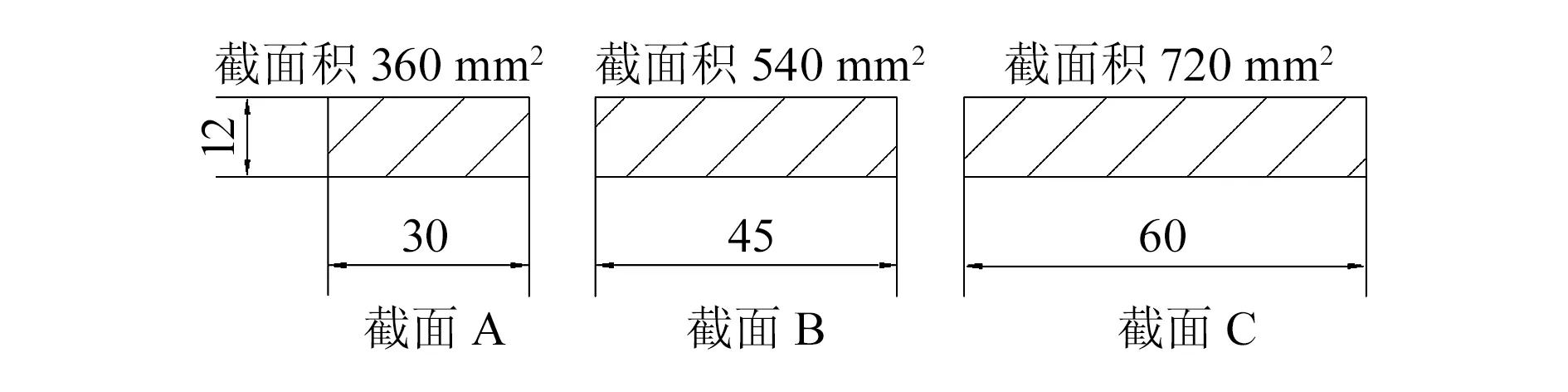

为研究电机冷却系统参数对温升特性的影响,在进口水温为60 ℃时,以并头端绕组温升、水道水阻为评价指标对电机液冷系统的水道进口流量、水路布置(图2)、水道截面(图3)3个因素在额定转速额定功率、峰值转速峰值功率、峰值转速最大功率、峰值转矩最大功率4种工况下进行分析,鉴于分析方法一致,仅以额定转速额定功率工况进行详细说明。正交试验安排见表2。

图2 水道布置方式

图3 水道截面图

表2 试验安排

2.2 优化结果分析

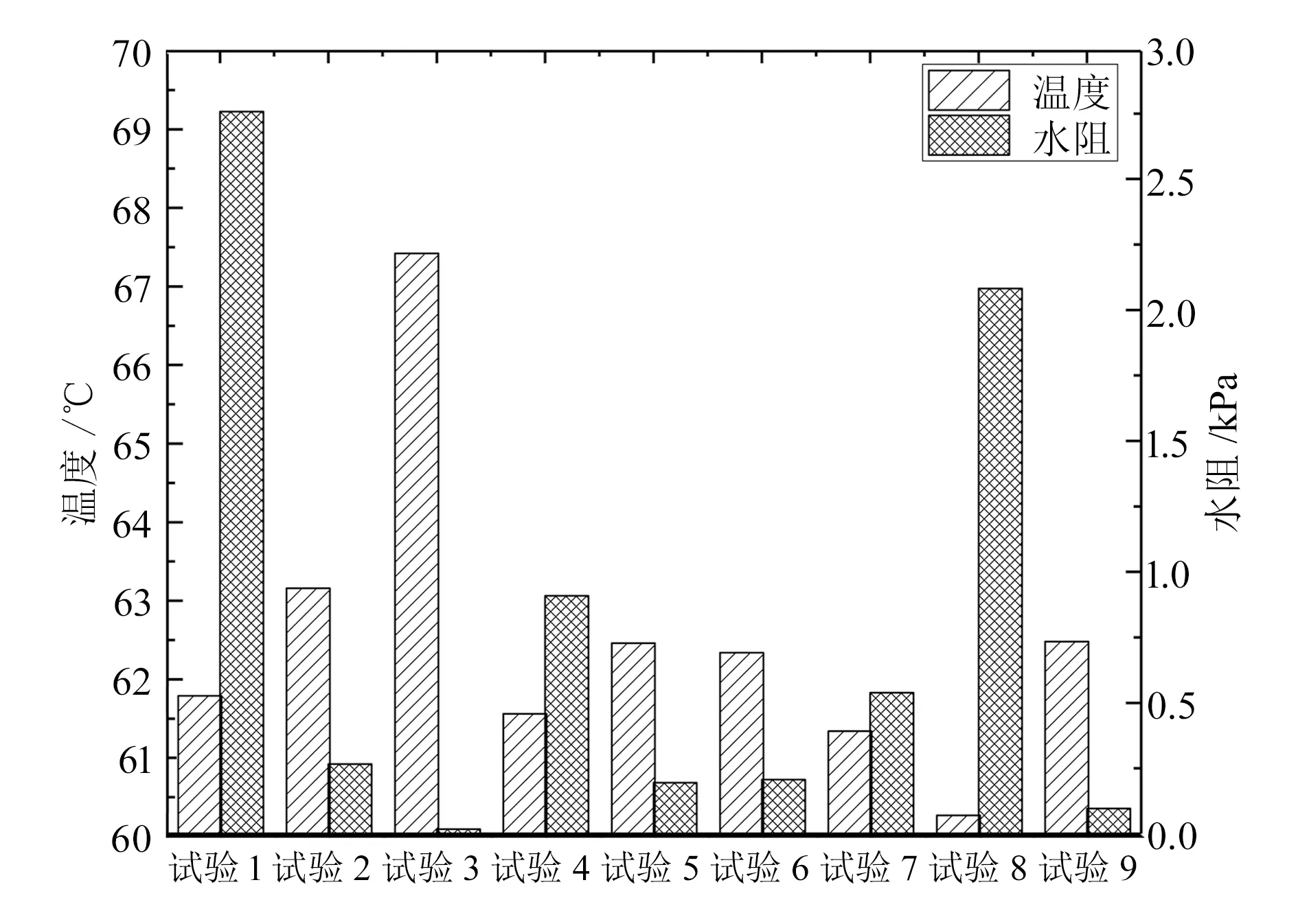

图4为不同试验组并头端绕组温升和冷却系统水阻柱状图。从图中可以看出,试验1冷却系统水阻最大,为2.76 kPa,试验3水阻最小,为0.02 kPa。试验3并头端绕组的温升最大,达到了67.4 ℃,试验8绕组温升较试验3降低了7.1 ℃,为60.3 ℃。

图4 并头端绕组温升和冷却系统水阻

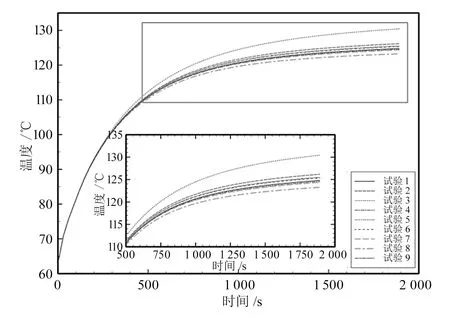

图5所示为不同试验组在额定工况下温度-时间曲线图。由图可以看出,各试验组温度变化趋势相同,温升速率随时间推移逐渐变缓,在2 000 s左右温升达到稳定;不同试验组前500 s内冷却系统对绕组温升速率的影响一致,在500—2 000 s时间段,冷却系统对温升速率的影响出现差异,稳态温升也有所区别,其中试验3温升最大,试验8温升最小。

图5 额定工况温度-时间曲线图

冷却系统的水阻、并头端绕组温升的效应曲线如图6所示。从图6(a)和图6(b)可以看出,随着流量的增大,温度降低,水阻增大;水路布置由轴向、螺旋、2路并联依次变化时,温度升高,水阻减小;水道截面变化依次为截面A、B、C时,温度升高,水阻减小。

权衡电机冷却系统水阻和温升评价指标,将两指标线性叠加得到综合评价指标,如图6(c)所示。由图可以看出,3条曲线均先降低后增加,在流量为16 L/min、水道截面为截面B、水路布置为螺旋水路时综合评价指标数值最小,即绕组温升小、水阻小,为各实验组中最优的因素组合方式。

图6 效应曲线图

3 试验验证

3.1 试验设备

本文试验样机为8极48槽60 kW物流车用液冷永磁同步电机。新能源汽车电机试验平台由样机(定子并头端预埋NTC测温元件)、测功机、转矩转速传感器、功率分析仪、试验台架等组成,冷却介质为水,流量为16 L/min,水道截面B,水路布置为螺旋水路,进口水温为61.2 ℃。试验装置如图7所示。

图7 新能源汽车电机试验平台

3.2 试验结果分析

为验证计算模型的准确性,对样机在4种不同运行工况下温度随时间的变化进行试验,并对试验结果和计算结果进行对比,如图8所示。

图8(a)为最优参数组合在额定工况下的温度-时间曲线,电机端部绕组温升为62.4 ℃,冷却系统水阻为0.44 kPa;图8(b)、(c)、(d)分别为峰值转速额定功率、峰值转速最大功率、峰值转矩最大功率工况下的温度-时间曲线。由图可以看出,计算值与试验值变化趋势一致,吻合程度高。提取计算与试验结果中的稳态温升和时长,见表3。在计算时长与试验时长一致时,试验和计算得到的温度最大误差为3.33%,小于5%,由此验证了计算方法的准确性。

表3 试验值与计算值误差分析

图8 4种工况试验、计算温度曲线对比

误差产生的原因主要来自于两个方面,一是计算值基于前文所述的多种假设条件,与实际情况存在差别;二是与试验过程中试验设备和测试设备的精度等级,稳定性限制,测量、读取数据存在误差。

4 结论

1)冷却系统水阻与并头端绕组温升随流量、水路布置和水道截面变化,实际应用中应综合考虑冷却系统参数的取值范围。

2)对流量、水路布置、水道截面3个因素进行分析,得到了流量为16 L/min、水道截面为截面B、水路布置为螺旋水路的最优组合。

3)样机4种工况下的温升试验结果,验证了Motor-CAD在电机温升计算方面的可靠性,可为电机冷却系统设计、计算提供参考。