多种工况下的氢燃料电池客车静力学研究

袁晓红,韩 宁

(1.宁夏大学物理与电子电气工程学院,宁夏 银川 750000) (2.中北大学能源动力工程学院,山西 太原 030051)

基于能源枯竭危机和尾气排放造成的环境污染日趋严峻等问题,新能源汽车越来越受到各国政府、汽车厂商以及相关研究机构的重视和青睐[1]。氢气作为一种新型清洁能源,发展前景光明,目前多应用于商用车领域。氢燃料电池客车以氢气为燃料,与氧气在电堆中发生质子交换反应产生化学能,并转化为电能,整个化学反应过程产物只有水,是真正的零污染能源。因此,在能源短缺与环境污染的双重压力下,氢燃料电池汽车将是未来运输行业的最佳选择[2]。从整车结构来看,氢燃料电池客车增加了车载储气瓶、空调、燃料电池电堆及其辅助系统等结构,研究表明,随着整车质量的增加,车身结构强度受力与刚度位移变形都会增加,同时车身固有频率和振型也将随之改变,因此对氢燃料电池客车进行有限元分析是十分必要的[3]。

本文利用有限元软件HyperMesh对氢燃料电池客车骨架进行了4种不同工况下的静力学分析,并根据分析结果提出了优化方案,可为其他相关研究提供依据。

1 氢燃料电池客车有限元模型的建立

1.1 有限元模型网格的划分

本文氢燃料电池客车有限元模型结构件采用shell单元模拟,网格基本尺寸为10 mm,焊缝采用Rbe2及节点耦合两种方式模拟,非结构件及质量采用mass点单元模拟,车身骨架的单元数为1 062 034,节点数为1 036 563。

1.2 客车材料的添加

为确保安全性,选取高强度钢Q345和Q700作为车身骨架材料,其中顶盖骨架使用的是Q700型钢材,前后围、左右侧围以及底架选取的是Q345型钢材,具体的材料参数见1。

表1 车身骨架材料参数

1.3 有限元模型载荷的添加

氢燃料电池客车的载荷包括:

1)车身骨架自重。

2)均布质量载荷。空调、气瓶组、行李舱,使用Rbe3单元将载荷连接到空调与顶盖骨架接触面的各个节点上。

3)集中质量载荷。燃料电池系统、电机、蓄电池、空气压缩机等总成以及乘客与座椅的质量,利用Rbe2单元将质量单元与各个总成安装位置的节点相连接。

图1 客车车身骨架有限元模型

2 车身强度、刚度有限元分析

2.1 边界条件的设定

本文选择表2中的4种行驶工况,其中弯曲工况、制动工况、转弯工况为典型工况,扭转工况为极限工况。对转弯工况竖直方向施加1g(g为重力加速度)的动载荷系数,其他工况竖直方向施加2g的动载荷系数;对于制动工况在X负方向施加一个0.8g的加速度;对于转弯工况在侧向施加一个0.4g的加速度,释放所有的转动自由度[4]。4种行驶工况下的各车轮的约束情况见表2。

表2 4种行驶工况下各车轮的约束条件

2.2 强度分析结果

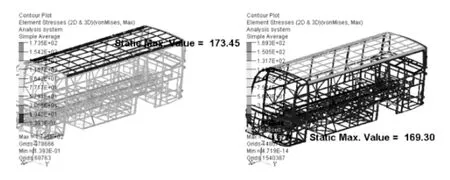

基于4种行驶工况,用HyperMesh中的Optistruct模块[5]对模型进行有限元强度计算,查看其应力分布情况,计算结果如图2~图5所示。

图2 弯曲工况应力分布

图3 制动工况应力分布

图4 转弯工况应力分布

图5 扭转工况应力分布

由图可知,3种典型工况下,最大应力为174.90 MPa,低于材料屈服强度,满足要求;极限工况下,最大应力为177.82 MPa,低于材料屈服强度,满足要求[6]。各工况最大应力统计见表3。

表3 典型工况强度最大应力统计表 单位:MPa

2.3 刚度分析结果

用HyperMesh中的Optistruct模块对模型进行有限元刚度计算[7],计算结果如图6、图7所示。

图6 弯曲、制动工况最大位移

图7 转弯、扭转工况最大位移

各工况刚度最大位移统计见表4。

表4 4种工况刚度最大位移统计表 单位:mm

由表可知,3种典型工况下,最大位移为8.04 mm,满足车身刚度设计要求;极限工况下,最大位移为6.96 mm,满足车身刚度设计要求。

2.4 分析结果说明

上文应用有限元法对氢燃料电池客车骨架进行了强度和刚度分析,说明了车身骨架设计的正确性。通过4种工况的对比分析发现,客车顶盖骨架部分使用Q700型钢材,有限元结果表明,最大应力远低于对应材料的屈服极限[8],考虑到客车减重可以增加续航里程,提高车辆的使用寿命,减少顶盖骨架的质量可以降低整车的重心,提升客车的行驶稳定性,保证车辆行驶的安全性,因此建议设计人员在顶盖部分使用Q345型钢材。

3 氢燃料电池客车的模态分析

3.1 模态分析理论

研究表明,模态分析和整车质量有着密切关系,随着整车质量的增加,车身固有频率会降低,振动幅度将减小。客车骨架可以看作是一个弹性振动系统,当外界某种频率和车身骨架自身频率相互接近,会出现共振现象,从而导致客车某些结构产生很大的应力[9],描述系统运动的微分方程为:

(1)

式中:M为车身质量;C为阻尼系数;K为弹性刚度;x(t)为车身垂直位移;f(t)为车身振动频率。

本文有限元分析采用多自由度无阻尼自由振动系统,因此上述微分运动方程可写成:

(2)

3.2 模态分析结果

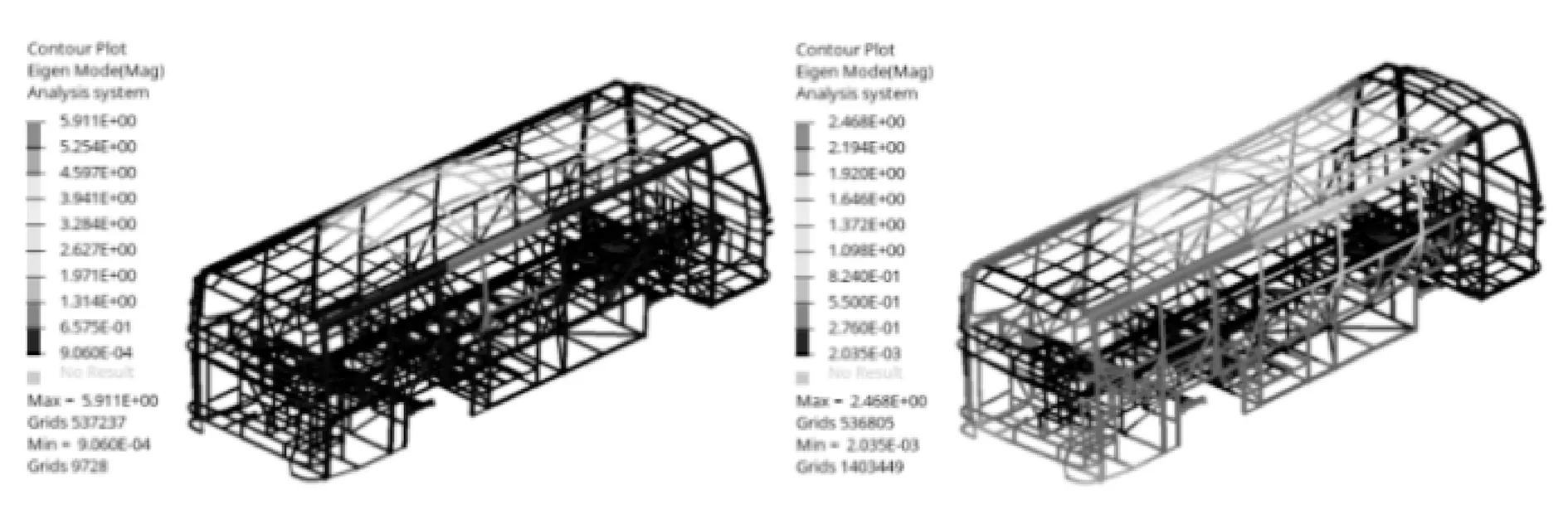

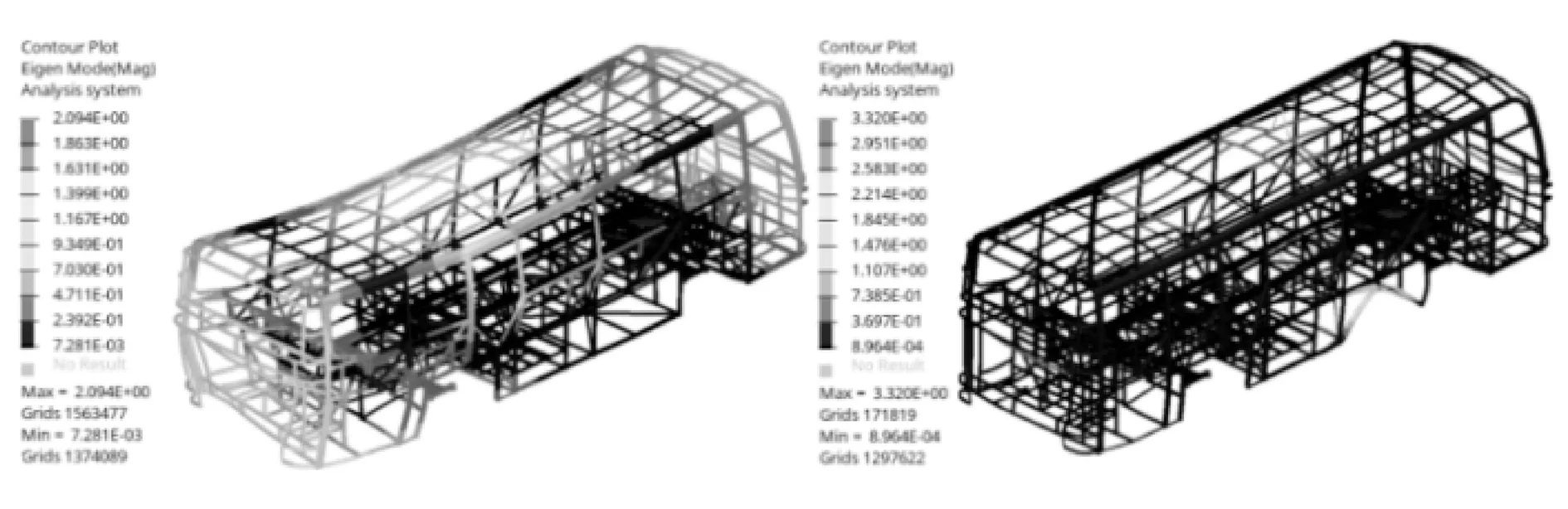

基于模态分析理论,使用HyperWorks的Radioss求解器进行车架自由态分析[10],具体结果见图8~图12。

图8 1阶、2阶模态分析结果

图9 3阶、4阶模态分析结果

图10 5阶、6阶模态分析结果

图11 7阶、8阶模态分析结果

图12 9阶、10阶模态分析结果

3.3 模态分析结果说明

查阅资料可知,一般车辆行驶路面,激励频率小于3 Hz,车身和悬架两者共振频率在2.0~3.6 Hz,车身电机的激振频率在33 Hz以上[11],分析结果表明,前10阶模态频率分布在13~38 Hz,根据强度和刚度结果的优化方案,减重将使得整车固有频率上升,无法有效避开电机的激振频率[12],因此建议选取顶盖中部以及后围变形量大的区域进行优化,通过改变关键梁的截面尺寸以及壁厚来降低车身骨架的振动频率,尽量避开车身固有频率和外部激励频率,避免共振现象的发生,同时可以降低噪声,提高乘坐舒适性。

表5 模态分析结果数据统计表

4 结束语

本文应用有限元法分析氢燃料电池客车车身结构,得到4种工况下的强度应力分布图和刚度位移分布图,结果表明客车骨架的强度和刚度都满足要求。同时对客车骨架进行无阻尼自由振动计算分析,获得前10阶振动频率及模态振型,结果表明,客车车身结构在固有频率方面存在优化空间,因此提出在减重的基础上合理调整车身模态参数,保证客车行驶的安全性、乘坐的舒适性。本文通过有限元法研究了氢燃料电池客车车身骨架的各项基本性能,为后续其他方面的分析与优化打下了坚实的基础。