基于物联网的物料智能配送系统研究

徐振宇,魏孟羲,周 纯,汪惠芬

(南京理工大学机械工程学院,江苏 南京 210094)

物料配送是工业生产的一个重要环节。物料配送的效率、准确程度、安全性等都直接决定了生产效益。而随着电子技术、计算机技术、物联网技术的发展,如何将新型技术融入到传统物料配送流程中成为了人们关心的话题。如果能引入一个基于物联网的物料配送系统,必将在提高配送效率的前提下降低物料流动的复杂性[1]。因此,研究物联网化的智能配送系统具有十分重要的意义。

1 系统构成

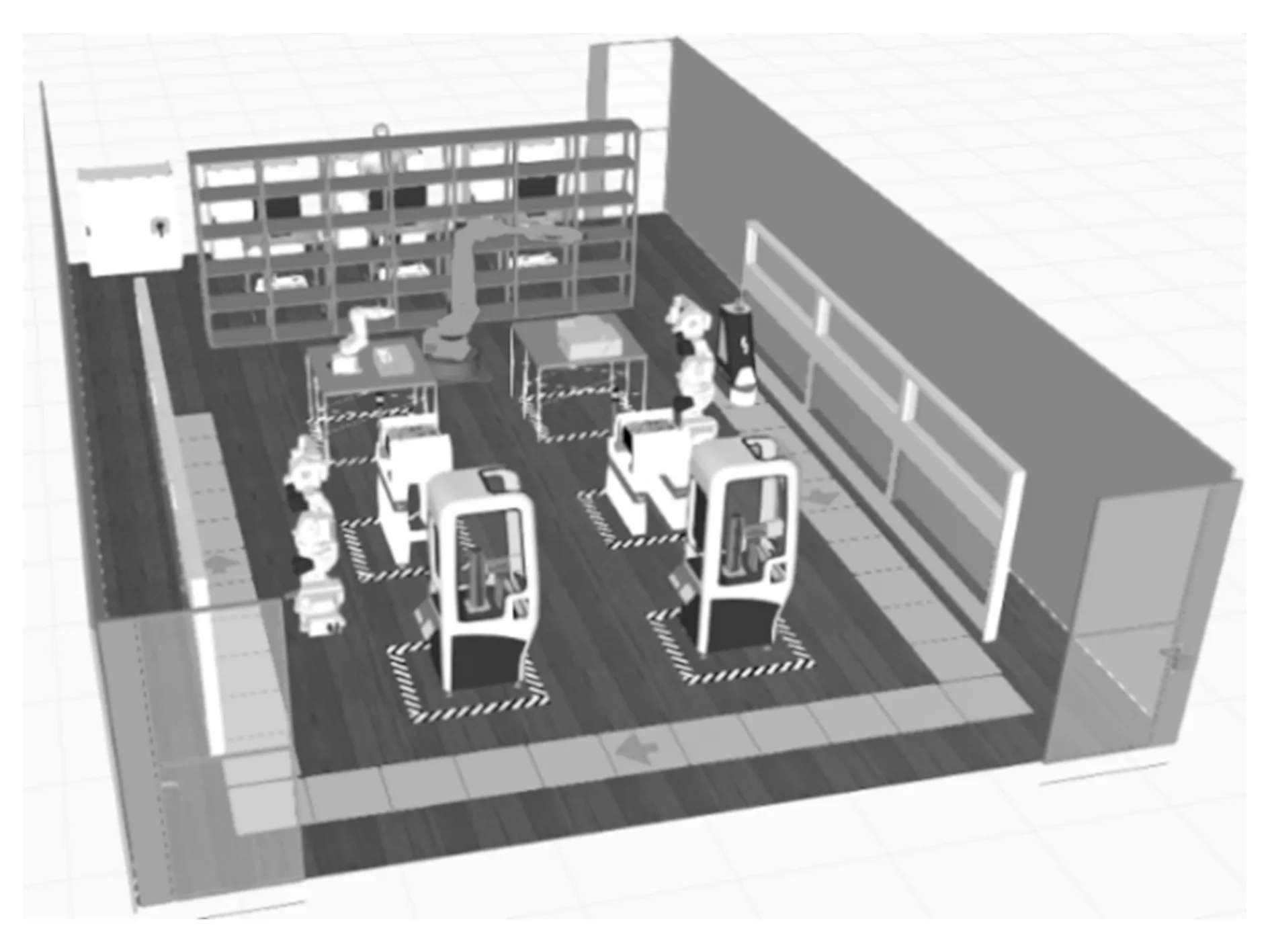

根据系统特征及物料企业自身发展的需要,基于物联网的智能物料配送系统整体构成如图1所示。

图1 物料配送系统智能实验室示意图

本系统含立体仓库、自动物流、生产工位等工艺模块,结合当前物联网技术,采用射频识别(radio frequency identification, RFID)/条码等技术,在不同的位置布置感知模块,开发相应的物料智能配送系统,并与制造执行系统集成,从而根据生产订单,从立体仓库取出正确的物料并调度自动导引运输车(automated guided vehicle, AGV)及时配送至上料工位。随着生产的进行,物料在不同工位流转直至入库,实现生产过程物料的全面感知和智能配送。

物料的出入库由仓库管理系统盘点,每个工位旁配备一个机械手,用于搬运原材料与成品。工位1为人工上料,并进行打印图案及二维码的操作;工位2利用RFID读写器对上位机中存储的信息进行录入;工位3利用视觉检测仪对工位1打印的图案及二维码进行检查;工位4利用RFID读写器对之前录入的数据信息读取并检查;工位5进行打包操作;工位6人工对打包产品张贴标签。

本系统主要包括基于物联网的智能感知、物料配送及信息反馈系统和AGV智能物料配送3个部分,各分系统将在下文中详细说明。

2 基于物联网的智能感知

基于物联网的智能感知是通过RFID与读写器实现的。在录入数据和成品检查工位上布置RFID低频读写器。当ID卡到达这两个工位时,机械手将ID卡放到读写器上,进行数据读与写操作。在AGV上贴高频标签,同时在其他工位前布置RFID高频读写器。当AGV到达任意工位时,工位前的高频读写器读到AGV上的标签,表示加工工件正在此工位加工。当低频读写器读到ID卡的标签时,表示加工工件正在录入数据或检查工位正在进行加工处理。此步骤可以实现工件加工状态实时跟踪的系统功能。

2.1 智能感知模块的布置

在仓库的出入库口与各个工位处布置YMC150系列高频RFID读写器。工位2、工位4上的读写器不仅可用于数据的读写操作,还与其他工位一样可用于加工物料的智能感知追踪,使整个加工过程无人化。

为保证读写器与上位机数据传输的稳定性及系统规模拓展的可能性,采用RS-485对出入库口与各工位的RFID读写器进行组网[2]。若读写器数据端与供电端同时接入上位机的同一USB接口,易发生数据冲突,此时可将各个读写器的数据线与电源线分开并联至上位机的不同USB接口,具体连接方式如图2所示。

图2 读写器与上位机连接方式

2.2 智能感知软件设计与实现

各个工位的读写器需实现加工物料的位置感知。利用C#语言编写智能感知软件,实现对加工物料的数据读取、写入以及加工过程追踪等功能。

智能感知软件界面分为5个功能区:卡片操作、加工状态追踪、读写器参数设置与查询、读写器工作状态提示以及传输数据显示,具体界面如图3所示。其主要作用为:读取加工物料的固有数据;选择卡片不同的扇区读取其中的数据;选择不同的块号对卡片进行数据的录入操作和对部分扇区进行加密操作。

图3 智能感知软件界面

3 物料配送及信息反馈系统

3.1 实时监控功能

系统将RFID作为数据采集工具,对货物信息进行自动采集,并为仓储管理提供数据和信息支持。整个系统应用C/S结构,采用三层架构开发模式:显示层、业务逻辑层和数据访问层[3]。数据访问层采用SQL Server数据库存储系统数据。显示层提供了业务逻辑的处理模块和用户交互界面。

3.2 配送数据管理功能

本系统将对数据库访问的操作代码单独提取出来成为一个DbAccess类库,方便业务逻辑层和显示层的调用。定义货物、货位、出入库表、盘点表实体的数据结构,并提供对数据库表的增删改查的方法,实现多个UI界面对数据库进行访问以及增删改查的操作。

物流信息系统如图4所示,主要功能为入库、出库、盘点、库存和执行管理。

图4 物流信息系统界面

入库管理将入库RFID读写器发来的标签信息显示在状态显示功能区。系统管理员可以参考该信息选择合适的货位将该货物人工入库。入库后数据库信息改变,并根据数据库更新仓库当前状态的展示视图。

出库管理可根据制造执行系统(manufacturing execution system, MES)查询货物信息并选择货物出库[4],亦可点击按计划出库命令系统判断和选择货物出库。出库后系统会自动对数据库进行更新。

盘点管理读取货位的货物信息,并将该信息显示在盘点进程显示区中[5]。系统自动进行比对并显示比对结果,随后将该货位盘点的结果显示在仓库盘点状态显示区中。判断结果正确则正常显示,判断结果错误则用红色字体显示。待所有货位都盘点结束后,将此次的盘点结果展示在最终结果显示区中。

库存管理可通过输入起止日期来查询指定日期内的库存信息,包括库存总量、各类型卡片的库存量、不同加工状态卡片的库存量等,并能根据这些信息生成库存报表和库存图例以便更加直观和清晰地反映库存的统计值[6]。

4 AGV智能物料配送

AGV是指装备有电磁或光学等自动导引装置、能够沿规定的导引路径行驶、具有安全保护以及各种移载功能的搬运车。由于研发的是基于物联网的物料配送系统,AGV的智能性和轻便性使其在搬运物料方面具有得天独厚的优势[7],因此本文考虑设计一辆基于STM32F103RCT6芯片的AGV。

4.1 AGV的硬件结构

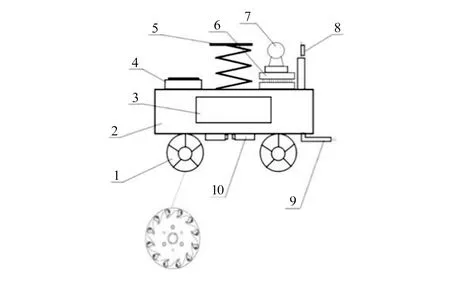

AGV的结构如图5所示。以车体2为载体,将驱动电机10安装在车体底板上以驱动其行驶。车体下方安装4个麦克纳姆轮1,此结构保证AGV在行驶时无需转向即可向任意方向移动。车体上方固定电池4以提供电源,同时安装STM32F103RCT6主板。该主板由驱动模块、Wi-Fi模块、控制主板组成,保证AGV按要求运行。WiFi模块ATK-ESP8266采用IEEE 802.11b标准,通过AP模式连入WiFi信号环境。模块上方安装摄像头7,反馈AGV的动态。为实现物料的搬运,AGV车体上方配备一升降台式托盘5,此托盘下方固连在AGV车体上,根据实际加工需要可以调整其高度,以配合机械手的夹取与装放。AGV前端安装避障模块8,用于识别路况,保证AGV在按规定路线行驶的同时避免与障碍物相撞。底板前端安装循迹模块9,用于识别预先布置好的路径,保证AGV沿规定路线行驶。车体侧面设置一块液晶显示屏3,用于动态显示 AGV 的位置、物料加工情况等。通过10个硬件的配合,AGV 得以正常工作。

1—麦克纳姆轮;2—车体;3—液晶显示屏;4—固定电池;5—升降台式托盘;6—STM32F103RCT6主板;7—摄像头;8—避障模块;9—循迹模块;10—驱动电机

4.2 AGV的控制系统

AGV系统的控制是通过物流上位调度系统、地面控制系统及车载控制系统的相互协作完成的[8-9]。

上位调度系统主要用于用户下达订单,向AGV表达需求。最初的信号由上位调度系统传达给地面控制系统,相当于AGV控制系统的用户层。

地面控制系统用于接收上位调度系统下达的指令,进而将任务分配给AGV,同时规划路线、将订单明确化,相当于AGV控制系统的控制层。

车载控制系统即AGV单机控制系统,在收到地面控制系统的指令后,命令AGV单机执行导航、导引、路径选择、车辆驱动、装卸操作等动作。这是AGV控制系统的最小单元,相当于工作层。

4.3 AGV的工作原理与流程

AGV的运行由输入在开发板6中的程序实现,由WiFi将总台发出的信号传达给AGV。AGV通过底板循迹模块9对地面上涂设的条带状路标进行识别,

根据信号要求选择最佳方案,以达到快速、精准配送物料的目的。AGV行驶过程中,自动停留在相应的工位处,等待系统发出信号后继续出发。到达指定位置后,与预先布置在物料设备的RFID读写器进行对接[10],从而进行物料的上料与下料。与此同时,WiFi 信号环境下工作的AGV与平台实时互动,动态反馈AGV的运动状况。

5 系统的应用与深入性研究

系统的3个模块:基于物联网的智能感知、物料配送及信息反馈系统和AGV智能配送通过WiFi模块和RFID实现上位机与下位机信息的交互。如图6,7所示,上位机系统下达指令后,机械手从仓库中取料,放置于工位1上。在6个工位上布置型号相同的RFID读写器,从而使系统动态感知物料的位置。当机械手将物料置于AGV上时,系统给AGV下达指令,后者沿迹驶向工位2,机械手将物料从AGV上取出放置于工位上进行加工,AGV等待加工完毕后驶向下一个工位,以此类推。当完成生产流程时,AGV将原路返回,依次完成产品打包和人工粘贴标签等加工工艺。随后AGV回到工位 1 处待命,物料入库,进入下一个物料配送周期。

图6 物料配送流程图

图7 系统工作框图

本系统实验效果图如图8所示。选用仿真软件为HedraSMF。该软件可利用Python语言对机械臂、加工设备、AGV等模型进行控制,对整体工作流程进行模拟仿真,有利于及时发现规划设计不合理之处。基于设计理念,利用仿真软件对该实验平台可行性进行模拟仿真布置,可确定立体仓库、AGV、工位、机械手等硬件的尺寸与布置关系,较好地规划物料配送系统的布局[11-12]。

图8 物料智能配送系统效果图

经过多次实验与仿真,系统的工作性能良好,可以较好地应用于工业生产及物料配送过程中。与传统的物料配送系统相比,该系统完成一次入库到出库的时间仅为90 s,大大缩短了物料配送周期。系统订单通过率达到90%,平台安排调度机器反应时间为1 s,感知模块对射频标签的识别率达到98%以上。系统可以根据订单个性化定制产品,并实现物料运输、数据存储、信息查询、实时监控等功能。AGV在运行过程中能够较好地完成物料运输工作,物流反馈系统可轻松地查阅已经完成的订单与存单,反映物料运输情况,实时监控各工位的工作状态与小车的位置信息。本系统充分利用了物联网的技术优势,自动、高效、准确地实现物料的智能配送,降低了生产成本。

6 结束语

本文分析了传统物料配送的不足和特点,提出一种基于物联网的物料智能配送系统。该系统融合了前沿的物联网技术、无线射频识别技术、自动控制技术,实现了对工业生产与物料运输的全自动化与智能化,从而解决了传统运输行业中物料配送信息不流通、生产非自动带来的低效与数据闭塞以及现在企业管理与控制层面上无法实现集成化、统一化管理的问题,给现阶段的车间生产提供了参考。系统适用性广,集成度高,科技含量高,具有极高的推广价值。