工业厂房爆炸性粉尘环境分区的标准研究

◎ 袁 亮,李 飞,李昌剑,严福红,周开翔

(1.中国轻工业武汉设计工程有限责任公司,湖北 武汉 430060;2.上海森松制药设备工程有限公司,上海 201323)

粉尘爆炸是可燃粉尘在有限空间内与空气混合形成的粉尘云,其在点火源作用下,形成的温度、压力显著跃升的现象。20世纪70年代以来,国内外在粮食、食品、饲料和金属制品等农产品和金属加工与储运行业曾发生过多起严重的粉尘爆炸事故。

工业企业在生产过程中,经常要用到可燃物质或易燃物质,在生产中也可能产生爆炸危险性物质,从人员安全和财产安全的角度出发,厂房必须依法依规进行防爆设计。防爆设计的前提是划分爆炸危险区域,爆炸危险区域根据来源又可分为爆炸性气体环境和爆炸性粉尘环境,本文仅就工业厂房内粉尘防爆区域分区的标准进行探讨。

1 国外粉尘防爆安全标准体系

目前,关于粉尘防爆标准体系在国际上以美国、德国最为权威,美国以NFPA粉尘防爆标准体系为主,德国为VDI系列粉尘防爆标准体系[1]。欧盟的防爆标准体系以EN系列标准为主,内容基本与德国的VDI体系类似。综合可见,国外粉尘防爆标准主要包括通用基础标准、行业领域粉尘防爆技术标准、防爆产品技术等。

美国的NFPA防爆标准体系以《爆炸防护系统》(NFPA 69)和《可燃粉尘基础标准》(NFPA 652)等通用基本类标准为主。包含了可燃粉尘、蒸气和可燃气体的风险评价及防爆系统要求,同时对特殊可燃粉体及行业防爆给出了详细的防爆规程或技术要求。其防爆标准体系如图1所示。

图1 NFPA防爆标准体系图

NFPA防爆标准体系具有下述特点。

(1)通用基础类防爆标准,以NFPA 69为主,标准明确易燃易爆物质包括可燃薄雾、可燃气体、可燃粉尘、可燃蒸气或其混合物。爆炸预防主要基于抗爆、隔爆和抑爆3个要素进行防控。同时通用基础标准也给出了防爆系统的安装、监控和维护等要求,以及被动防爆产品的技术要求。

(2)防爆技术类标准,以NFPA 68为主,主要是薄雾、可燃气体、可燃粉尘或混合物的通风和爆炸泄压系统的设计、系统监测和安装等要求。同时还包含了其他技术类标准如《爆炸物手册》(NFPA 495)等。

(3)行业标准主要是木材加工业、硫磺、锅炉系统、食品行业、农业、金属粉尘和易燃固体微粒生产、加工和处理等行业类防爆标准。

防爆规范NFPA 69为NFPA防爆标准体系的主要脉络,强调对爆炸性环境的系统防爆技术要求,对特殊的可燃粉尘和防爆泄压做了专门的防爆标准要求,同时针对不同行业给出行业类防爆标准。

2 我国粉尘防爆安全标准体系

我国于20世纪50年代开始对煤矿粉尘爆炸进行研究,但企业作业场所粉尘防爆研究却始于80年代初[2]。目前,据笔者统计我国现行与粉尘防爆安全直接相关的标准和规范近80余本(含类似标准或规范)。按功能体系分类,可分为基本标准、不同工艺粉尘防爆安全规程、爆炸防护系统或防爆设备技术要求、粉尘爆炸危险场所电气设备或非电气设备要求、爆炸性参数测试及与粉尘防爆相关的国家标准6大类。有关粉尘防爆安全的基本标准详表1。

表1 有关粉尘防爆安全的基本标准表

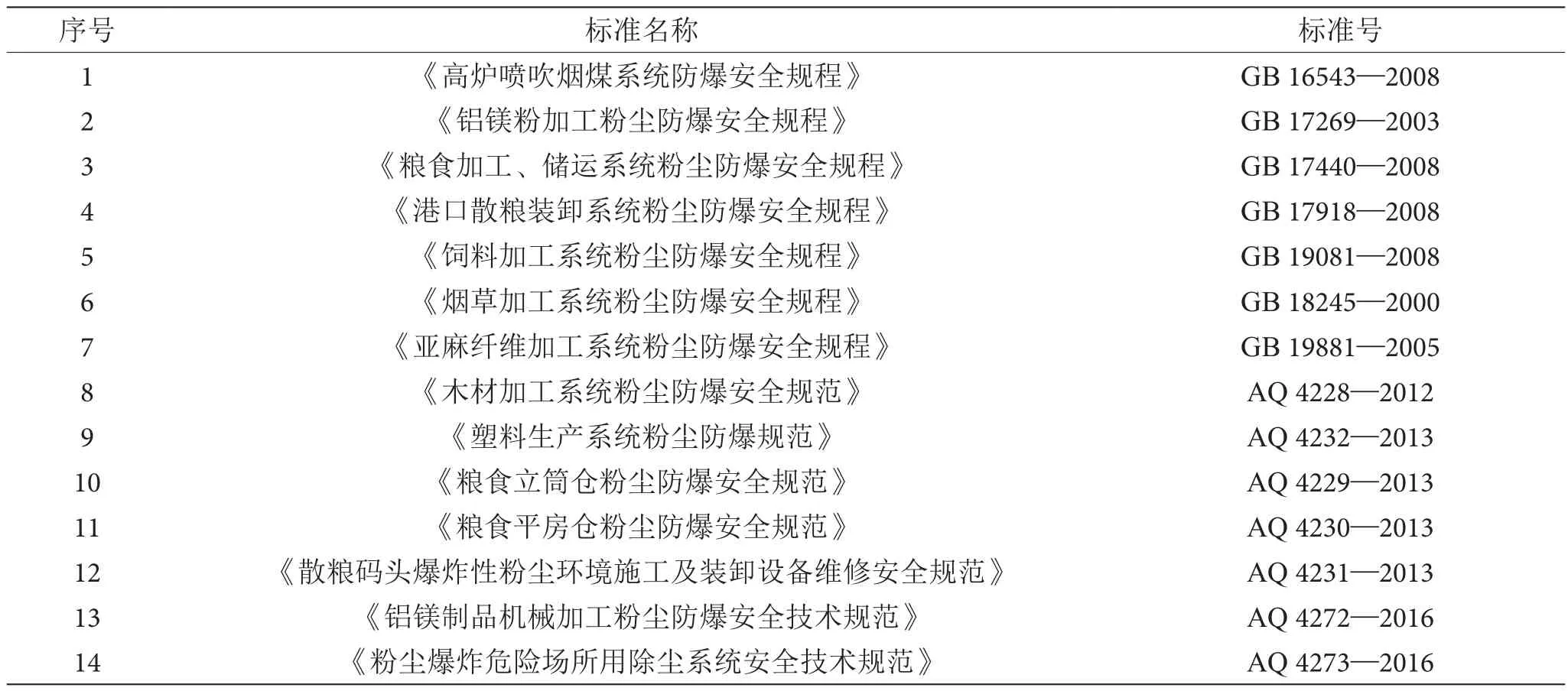

有关不同工艺粉尘防爆安全规程见表2。

表2 有关不同工艺粉尘防爆安全规程表

有关粉尘爆炸防护系统或防爆设备技术要求的标准或规范见表3。

表3 有关粉尘爆炸防护系统或防爆设备技术要求的标准或规范表

有关粉尘爆炸危险场所电气设备要求的标准或规范见表4。

表4 有关粉尘爆炸危险场所电气设备要求的标准或规范表

有关粉尘爆炸危险场所非电气设备要求的标准或规范见表5。

表5 有关粉尘爆炸危险场所非电气设备要求的标准或规范表

有关粉尘爆炸性参数测试的标准或规范见表6。

表6 有关粉尘爆炸性参数测试的标准或规范表

与粉尘防爆相关的国家标准见表7。

表7 与粉尘防爆相关的国家标准表

3 我国工业厂房爆炸性粉尘环境的分区及要求

3.1 爆炸性粉尘危险区域的分区

对于爆炸性粉尘环境,对其危险的识别和评定是防爆设计的首要要求,一般从以下几点展开:①危险的识别。②判断是否可能出现爆炸性环境以及出现的概率。③评估点燃源及点燃的可能性。④评估爆炸的后果。⑤收集可能采取的预防措施。⑥评定危险——危险环境分区。⑦实施将危险降低至最低的措施。

对于工程设计而言,危险环境的分区确定至关重要。设计是安全保障的初始环节,从源头避免隐患比后期通过管理预防事故要有效的多。然而,为了安全,将危险环境范围划的越大,危险等级划分的越高,这样虽然降低了安全风险,但也造成工艺流程不畅,工程造价大幅增大和工程效益降低。

我国粉尘防爆安全标准体系和NFPA标准体系对于爆炸性粉尘危险区域的分区,均要求根据环境的释放源级别引起爆炸性粉尘环境的可能来划分,主要分为20区、21区和22区。

20区主要包括粉尘云连续生成的管道、生产和处理设备的内部区域。当粉尘容器外部持续存在爆炸性粉尘环境时,可划分为20区,同时也禁止生产场所产生20区。

21区为空气中的可燃性粉尘云在正常运行时偶尔可能出现的场所。一般发生在含有一级释放源的粉尘处理设备内部,或由一级释放源形成的设备外部,其区域的范围应受到粉尘量、释放速率、颗粒大小和物料湿度等粉尘参数的限制,并应考虑引起释放的条件。对于受气候影响的建筑物外部场所可减小21区范围。21区的范围应按照释放源周围1 m的距离确定。

22区为空气中的可燃粉尘云在正常运行时不可能出现的场所,即使出现持续时间也是短暂的。一般发生在由二级释放源形成的场所,其区域的范围应受到粉尘量、释放速率、颗粒大小和物料湿度等粉尘参数的限制,并应考虑引起释放的条件。对于受气候影响的建筑物外部场所可减小22区范围。22区的范围应按超出21区3 m及二级释放源周围3 m的距离确定。

3.2 不同行业对危险分区的要求

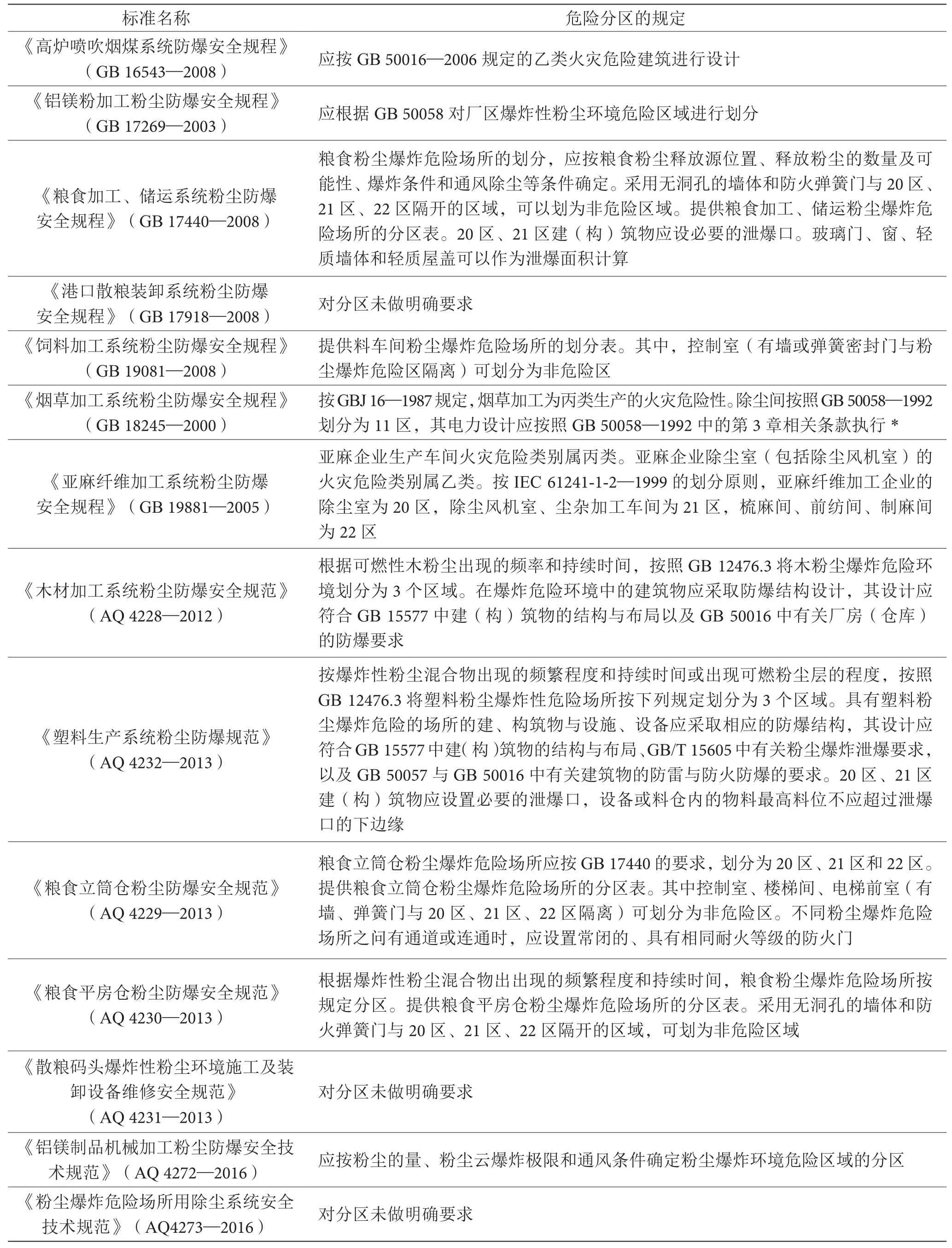

我国对不同行业工艺粉尘防爆都颁布了相应的安全规程,这些规程中对危险分区都做了一定的要求,其中涉及工程建设方面的规定,如表8所示。

表8 不同行业防爆安全规程中危险分区的规定表

4 疑问和思考

4.1 不同标准对爆炸危险区域要求的差异

通过对比我国粉尘防爆安全标准体系和美国NFPA的粉尘防爆安全标准体系,及我国粉尘防爆安全标准体系的组成发现,美国设立了众多的技术委员会来制定各管辖范围内的标准,大多数技术委员会只负责一个或一个系列的标准制定,针对性和专业性较强。同时美国消防协会统一协调不同标准,规避了标准间的相互冲突。我国标准体系虽类似与美国,但技术归口委员会属于不同层级的单位,不同系列标准间甚至同系列的标准间,标准要求差异颇大。

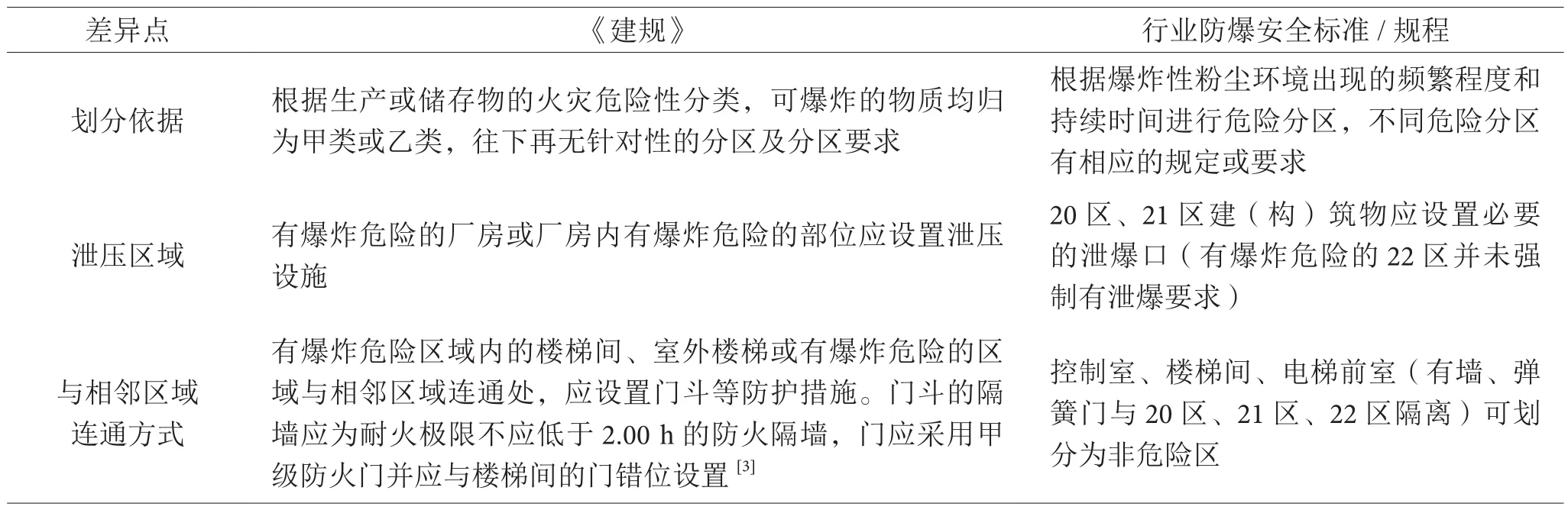

在工程建设中,《建筑设计防火规范(2018版)》(以下简称《建规》)是需执行的通用类规范,但《建规》在爆炸危险区域的要求方面,与一些行业防爆安全标准的要求有较大的差异,详见表9。

表9 《建规》与行业防爆安全标准的主要差异点表

在实际操作中,《建规》作为通用标准,其往往作为其他规范的上位规范出现,导致一些粉尘防爆标准中的规定无执行依据。从表9可以看出,《建规》作为防火类的通用规范,对防爆安全也的提出了针对性的要求,但其出发点是防火安全,爆炸物的分类是根据生产或储存物的火灾危险性,没有涉及爆炸性粉尘环境的分区,从而导致《建规》对于“泄压区域”和“与相邻区域连通方式”等条文要求的可执行性大打折扣。

以《建规》中“与相邻区域连通方式”的要求为例,有爆炸危险区域内的楼梯间、室外楼梯或有爆炸危险的区域与相邻区域连通处,应设置门斗等防护措施,且门斗的门需错开设置。但现实情况是,随着现代物流设备自动化水平的提高,甲乙类包装间内成品物料的连续跨区输出是不可避免的技术发展需求。若不考虑跨区的隔爆处理措施,而将包装后的工序(外包甚至连续至库存区)均按甲乙类设防,即甲乙类设防区域进一步人为扩大,不仅风险点增多,被扩大的设防区域中各专业设施也要同时按高标准设置,导致危险性较小(丙类)区域过度设防[4]。另外,爆炸危险区域与非爆炸危险区域间若设置门斗,且门斗的门为错开的防火门,则普遍的自动化连续输送线无法实现,其功能或输送效率会大大降低。可见,如何在满足《建规》的要求前提下,实现甲乙类包装间物料连续输出的跨区已成为工程建设中的棘手问题。

当通用规范与行业规范冲突时,能否以行业规范的要求为准,或者加强规范在防爆安全方面的可操作性已成为不可忽视的现实问题。

4.2 可燃性粉尘的特性是否是分类的唯一标准

在工程建设中,尤其是一些民生工程的工厂运行中,其在生产、加工、处理、转运或贮存过程中均可能涉及或产生可燃性粉尘,比如不同面粉制品企业均会有面粉投料工序、制药厂以变性淀粉作为填充剂压片和填充工序等。在《工贸行业重点可燃性粉尘目录(2015版)》中民生工程会使用的各类淀粉、果糖粉、大米粉、奶粉和鱼骨粉等均为重点可燃性粉尘,导致在实际工程建设中易出现问题。

大部分民生工程中,涉及可燃性粉尘仅为其中一部分工序。比如在现代化的面粉制品企业中,在连续面粉投料后大部分均为连续加水和面工序,实际生产中二者均在同一房间,若同一房间均按高标准设防,则会增加建设和设备投资,甚至有些行业目前还没有相应的防爆型设备,但若强行将工序拆开,分设在不同的房间,则会降低工序的连续性和设备效率,甚至可能会产生食品安全问题。

《工贸行业重点可燃性粉尘目录(2015版)》中的物质,按照《建规》的分类标准均为乙类火灾危险性物质,其相关建筑物需进行乙类设防。在相应的行业防爆安全标准中(大部分行业并未有相应的行业防爆安全标准),分区是按区域划分,这样很可能在一个乙类建筑物或房间中出现20区、21区或22区并存的状况(若均按高标准设防,则分区失去意义),从而出现建筑物或房间究竟按何规定设防,无明确规定或规定难以操作的状况。这些冲突的规定要求导致在实际工程建设中,建设方或设计方“有规难依”,从而可能演变成为“有规不依”,可能导致粉尘爆炸的风险加大。

在一些民生行业的生产过程中,或多或少均会涉及到可燃性粉尘,其环境是否一定为爆炸危险环境,当采取相应措施后是否可降低爆炸环境的危险等级,甚至归为非爆炸危险环境,以及爆炸危险环境如何进行系统的工程建设和验收,这些均是实际工程建设中有待迫切解决的问题。

5 结语

在进行工业厂房防爆设计过程中,会涉及较为复杂的过程,不同的工业厂房的具体情况与工艺要求也不尽相同,应当依照各自的情况,对不同的粉尘爆炸危险场进行合理分区,确保分区方案在技术上是安全的,在实际操作中是可行的,最大限度地避免爆炸隐患的出现,确保企业生产的安全性。

同时,建议加强不同标准化技术委员会之间的协作,使规范体系统一一致,减少条款间的冲突。为加强粉尘防爆标准的可操作性,应在爆炸危险区域划分、风险评估方法、工艺设备防爆等方面制定操作性强的标准。鼓励应急管理部门、企业和设计院参加标委会的工作组,参与标准的制定与修定工作。