散粮无人化自动装车关键技术的研究和应用

◎ 马 飞

(连云港东粮码头有限公司,江苏 连云港 222000)

1 项目背景和意义

近年来,在散粮的装卸以及计量系统已实现了全自动化,但其装车任务,特别是无人化自动装车系统还未实现,仍然需要一定量的人工参与来完成。不仅劳动强度大,而且还存在较多的不稳定因素,诸如误操作带来的计量偏差、粮食撒漏、设备损坏、装车偏载等,特别还存在人员在车厢上作业坠落的安全隐患。因此,行业内急需一款无人化自动装车系统来替代人工完成装车任务。

2 港口装车系统种类和技术指标

港口装车系统主要可分为大容量定量式和非连续累计秤两种方式。连云港东粮码头有限公司采用的是3台2 t非连续累计秤,装车的车型主要是70 L型粮食专用车,装车线为2条(每条线22节车位),每条装车线额定作业效率为500 t·h-1,装车楼年作业量为300万t,装车楼年工作时长为365 d,装车斗秤数量为每条线3台,共6台,装车斗秤主要参数:最大量程(Max)2 000 kg。

3 散粮装车现工艺流程

(1)送车。每列(44节)铁路在编组站分解为2个半列(各22节车厢),由机车分别送至装车楼前指定位置,脱钩后机头离开装车线,由人工操作铁牛牵引车厢。在送车过程中,操作工根据保管人员提供的表在装车信息系统里填写车序、车型、车号、货种、名称等,并将打料信息发送至中央控制室。

(2)送料。中央控制室人员通过装车楼发送的信息及筒仓内的粮食存量来安排送料,根据装车楼的作业量及料位来实现自动控制打料。

(3)装车。在拉车过程中,装卸人员首先在车厢顶部将装车盖板依次打开,装车人员操作铁牛完成车厢对位,当车厢到位后,操作人员在组态界面输入装车重量并启动装车,斗秤PLC控制系统来实现自动分配,装车线上的3台斗秤持续工作。

(4)取车。装车完成后,装车人员将各装车斗秤的数据进行比对,并填写至信息系统中,打印出装车单,再操作铁牛将火车送至指定位置,脱钩后由机车将该列车带走。

4 无人化自动装车距离检测关键技术

4.1 车厢位置测距

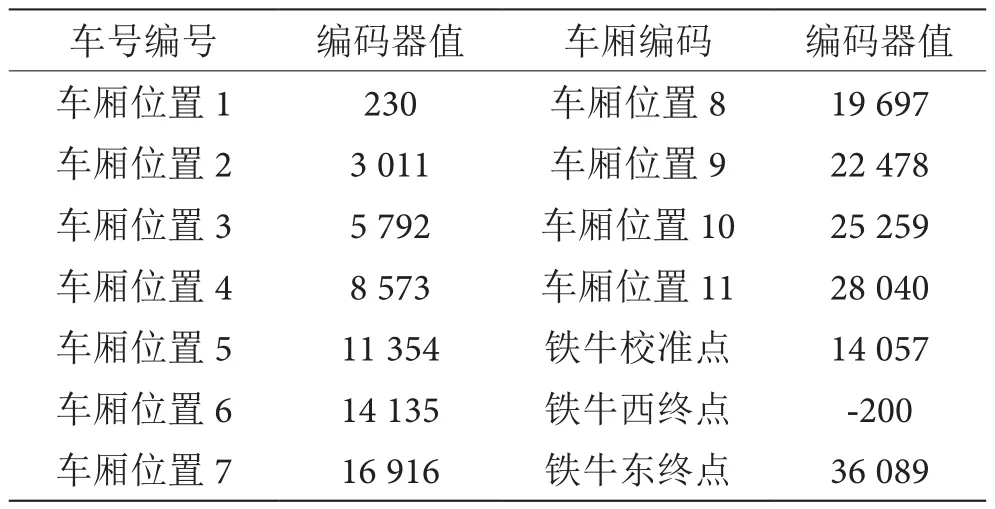

牵引铁牛运行平稳,在铁牛的驱动轴上安装绝对值位移编码器,通过换算实时获取铁牛的精确位置,具体位置编码器值如表1所示,在铁牛运行的中间点安装接近开关用于编码器校准,在东西两侧分别设两个运行终点。位置信息具有掉电保持功能,将11节火车的装车位置均保存在PLC内。装车根据装车作业情况,共设定3个主要定位点:11个车厢装车位、机车送车位、装车完成停止位。

表1 各位置的编码器值表

4.1.1 机车送车位

机车由于是人工操作,在送车的时候停车无法实现规定的地点停车,需要人工连接并确认。当人工完成连接,点击启动自动装车。

4.1.2 装车位

首先根据绝对值编码器标定所有车厢的装车位置,在收到自动装车信号后,PLC会将现铁牛编码器地址与所第一车厢装车位的铁牛编码器位置进行比较,当位置大于装车位后,铁牛将火车由西向东进行牵引,在牵引至中间段时,铁牛会经过位置校准接近开关,实现位置校准,最终将车厢牵引至装车位。在11节已达的车厢中,难免会存在车厢有问题不装的情况,因此在装车前将不装的车辆在操作界面上进行设定,PLC根据车厢的编码器位置控制铁牛实现车厢牵引。

4.1.3 装车完成停止位

当最后一节火车完成装车后,装车人员收到信息及确认后,铁牛会根据编码器位置将车厢牵引至机车拉车位。

4.2 装车高度测距

在自动装车的环节中有以下几个问题:①位置编码器是否正常,车厢定位是否准确。②粮食在车厢内装料情况,是否需要移车。③在装粮食过程中是否存在故障。

面对以上3个问题,采用3组激光测距传感器来解决难题。首先,对散粮专用车的车型进行高度标定,当散粮专用车到达装车位后,再利用红外进行高度检测,当检测高度判定正确后,自动启动斗秤进行装车。

不同品种的粮食比重不相同,仓底的粮食也存在豆皮较多的情况,因此在装车过程中,无法确保按照既定斗数装车都能不偏载、不超载情况。采用激光测距传感器,首先标定粮食装车上限高度,然后在装车过程时实时检测车厢内已装粮食的高度,当到达上限后发出信号控制铁牛进行牵引。粮食在装车初始阶段,因为落差较大,因此在装车过程中出现粉尘,会影响红外的判断,所以在前三斗屏蔽距离的上限报警信号。

在装车过程中,会出现斗秤作业正常,但是秤下斗等环节出现了堵塞的情况,在无人的情况下很难发现,通过激光距离传感器可以根据斗秤运行次数与车厢内高度进行比对,当高度低于标定高度时,发出报警信号。

4.3 伸缩溜筒测距

连云港东粮码头有限公司采用3组伸缩进行装车,在进行自动装车时有以下几个问题:①在移车过程中,伸缩溜筒是否在规定高度以上,避免移车的碰撞。②装车过程中伸缩溜筒是否运行到指定高度。③伸缩溜筒故障的判定。

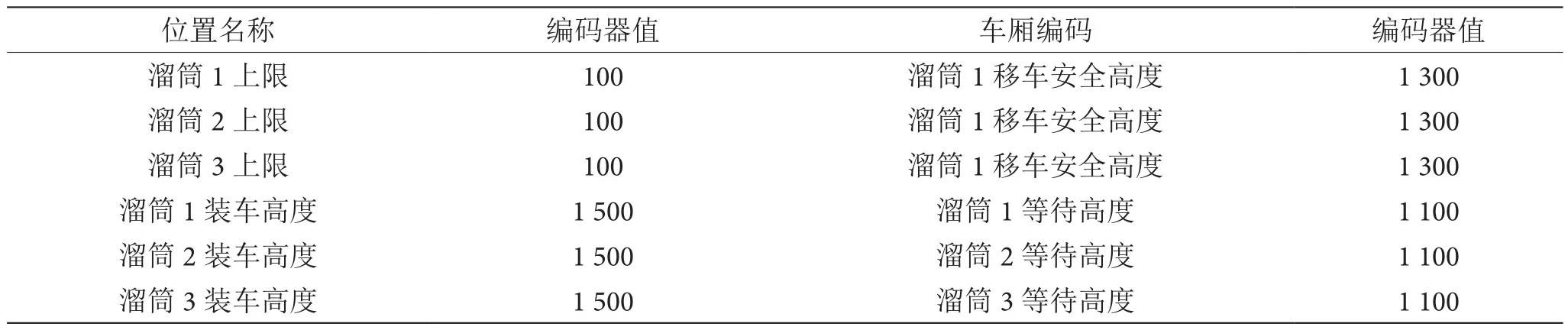

在伸缩溜筒顶部的侧边安装拉绳编码器,将拉绳系到伸缩溜筒的底部,实时检测伸缩溜筒的高度,具体伸缩溜筒标定值如表2所示,共设定4个高度位置:溜筒上限、装车高度、等待高度、火车移车安全高度。在未启动装车信号时,PLC会根据位置信息,将伸缩溜筒提升至等待高度,避免任何碰撞。在启动装车信号后,溜筒到火车移车安全高度,车厢到位信号发出后,控制伸缩溜筒下降至装车高度,准备装车。

表2 伸缩溜筒高度标定值表

在装车的过程中为了实现平车,增加了溜筒平车功能,就是在溜筒内满料,通过慢牵引放料来实现平车。此环节存在一个问题:溜筒内满料如何判定是平车还是堵塞故障造成的。

在伸缩溜筒的底部内侧,安装了一个防爆的红外传感器,当溜筒内满料后,此红外传感器就会发出堵塞的开关量信号,PLC内部接收到信号后会与激光测距的信号进行比对,如果粮食到达溜筒位置,即为满料平车,反之则为故障。当堵塞信号发出后,伸缩溜筒严禁提升,避免造成撒漏。

5 无人化自动装车计量系统关键技术

连云港东粮码头有限公司斗秤的品牌为唯科,选用F70-1-C称重控制器,单斗称重最大值为2 000 kg。装火车采用统一的70 t L车型车厢,装车量为69 t。保管人员提前在装火车上位机系统内,输入火车的车号、货种、品名,火车通过车号识别系统在装车过程中自动比对,比对正确后给PLC发出信号,触发装车比对正确的开关量信号。在无人自动化装车上,有以下2个关键技术问题:①3台斗秤的作业量如何分配最佳。②斗秤故障如何及时发现及应对。

连云港东粮码头有限公司采用顺火车方向由西向东装车,上位机自动按照1号溜筒27 000 kg,2号溜筒22 000 kg,3号溜筒20 000 kg进行分配,3号溜筒优先装完,最后通过1号溜筒进行平车作业。

斗秤故障的现象和原因有很多,其中以下3个难题最关键:①斗秤发生漏料、堵料,造成计量偏差。②粮食粉尘或豆皮较多,造成火车装不下。③斗秤发生故障时,如何及时发现并合理分配下料配方。

为应对以上问题提高了斗秤的零位点与满载点的确认时间,从原先的1 s提升至3 s,当空秤或满载时,需要经过3 s的稳定判定时间后,如无数据变化,再进行后续步骤,反之,则立即停机报警,这样就避免了斗秤漏料的问题。

当斗秤进料时未达到额定值出现停止的情况,系统再判断秤上斗的料位,如有低料位信号,则报斗秤堵料故障,反之,则发出缺料信号。

粮食装车时,首先按照既定的下料配方,在装车过程中,斗秤会根据激光测距传感器发来的信号进行启停,铁牛会根据车厢的测距信号来进行牵引,当车厢牵引至最东侧时,溜筒堵料信号仍然存在,铁牛会反向牵引火车,再进行平车,当牵引至最西侧后,仍然有堵塞信号,斗秤首先停止作业,并发出超满的故障报警信号,通过人工解决。

在装车作业前,斗秤已有故障时,系统自动分配粮食至其余的斗秤进行作业。在装车作业中,斗秤如发生故障,系统会将剩余的粮食分配至其余斗秤。

6 无人化自动装车控制系统关键技术

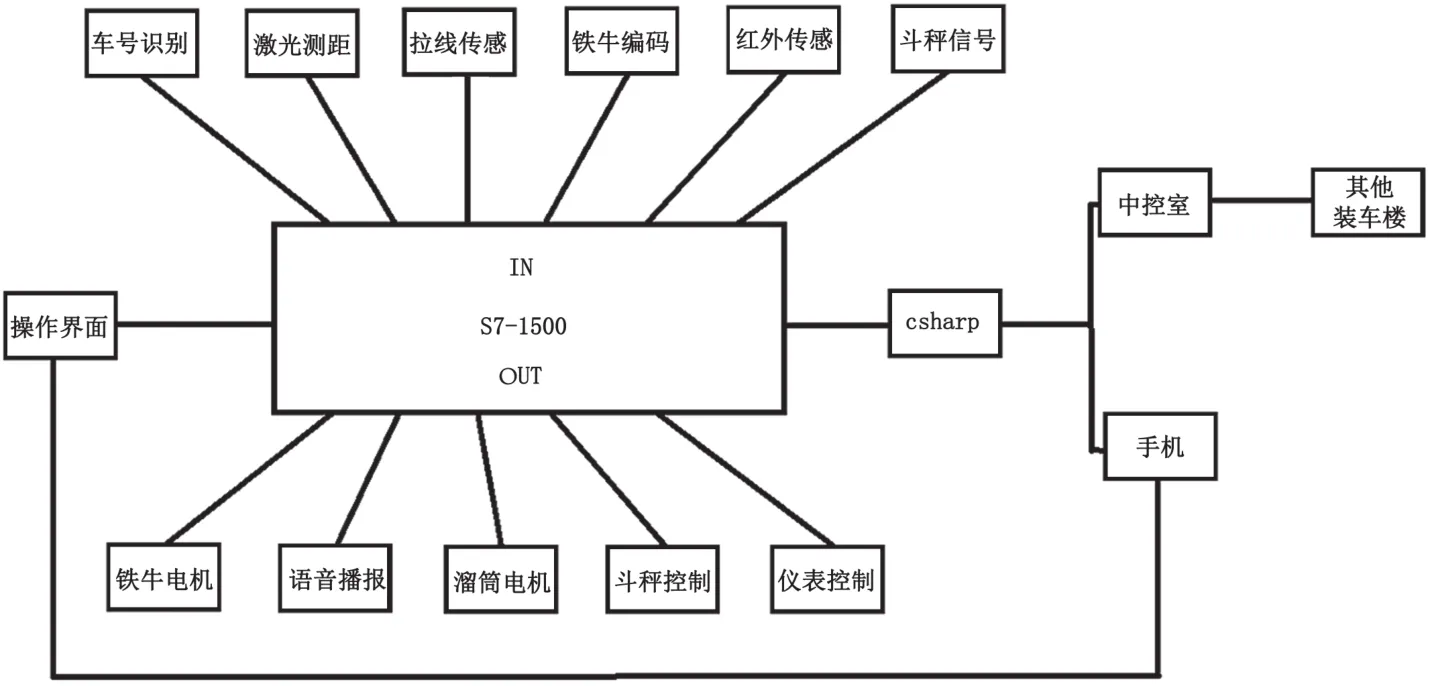

控制系统是无人化自动装车的核心所在,下位机控制器采用西门子S7-1500、上位机采用csharp组态,如图1所示。

通过S7-1500控制器接收6个系统的输入信号进行逻辑控制,实现对5个执行系统进行操作控制,通过以太网实现控制器与组态及中控室的通信,并通过5G系统实现与手机的信息传输控制,同时可以将装车数字信息传输给客户。实现了无人自动化的闭环操作系统。

7 成果目标

(1)减少了大量的人员成本。原操作系统需要2人进行操作,1人进行突发情况处理,采用三班作业制,共需要6人,3个装车楼就是18人,通过该系统的使用,仅需要4人就可以实现18人的操作,大大降低了人力成本,每年节约人力开支100万元。

图1 无人化自动装车控制及通信系统图

(2)提高了作业效率。人工装车时一节车厢装车时间约为11 min,以11节车厢计算,人工需要进行装车单的接收、车号编号抄写、火车定位、移动火车、数据比对及信息录入等,装车时间约为150 min以上,如遇到数据填写错误、装车故障、沟通不畅等问题,装车时间更会达到200 min以上。而使用自动装车系统后,每节车厢装车的时间约为9 min,11节火车一般需要100 min。

(3)提高了计量精度。人工操作时,会出现一些未按标准操作法操作的情况,会出现一些补料、漏装、多装、撒漏的情况,同时仪表与原组态之间的通信也有问题,有时会出现计量数据不相同,造成计量精度偏差的情况。通过改造后,系统都是标准化操作流程,通信系统完备,再无出现计量偏差,极大提高了计量的精度。

8 结语

无人化自动装车系统的的研发和应用,实现了散粮装卸全系统自动化,通过技术研发解决了人力资源紧张的难题,为后续散粮汽车无人化自动装车奠定了技术上的基础。