油酸甲酯烯烃复分解合成1-癸烯的工艺优化

舒恒毅, 郑志锋, 李水荣, 刘守庆, 何宏舟, 黄元波,3*

(1.西南林业大学 材料科学与工程学院, 云南 昆明 650224; 2.集美大学 机械与能源工程学院,福建 厦门 361021;3.林业生物质资源高效利用技术国家地方联合工程研究中心;西南地区林业生物质资源高效利用国家林业和草原局重点实验室, 西南林业大学,云南 昆明 650224; 4.厦门市现代农业生物质高值化技术重点实验室(厦门大学);福建省生物质高值化技术工程研究中心(厦门大学);厦门大学 能源学院,福建 厦门 361102)

1-癸烯是α-烯烃中重要的化工原料,可通过齐聚反应制备性能优异的润滑油,作为共聚单体可制备特殊用途的树脂,或者加氢转化后用作增塑剂[1]。当前世界上生产1-癸烯的主要路线是以不可再生的石化资源为原料,通过蜡裂解法、乙烯齐聚法、费托合成等方法生成1-癸烯。从人类环境可持续发展考虑,寻求以可再生资源为原料或通过绿色工艺制备1-癸烯具有重要实际意义。植物油脂是化工产业中最重要的可再生原料之一[2],经酯交换后可获得大量的不饱和脂肪酸酯。其中含量丰富的油酸甲酯可作为原料,通过烯烃交叉复分解反应生产1-癸烯,因此,利用植物油脂制备α-烯烃将是油脂重要的应用途径之一。烯烃复分解反应是指含碳碳双键或三键的化合物,在金属卡宾催化下,不饱和键两侧基团相互交换,从而形成新的不饱和化合物的反应,具有原子经济性高,原料毒性小等优点[3-4]。该反应于20世纪50年代被发现,分为闭环、开环、开环聚合和交叉复分解反应4种主要类型,早期的催化剂如WCl6/Bu4Sn或Re2O7/Al2O3成本低廉易制备,但对水、氧及含氧官能团敏感,限制了反应的应用。20世纪80年代随着研究者们对钌、钨和钼等金属络合物催化剂的开发[5],烯烃复分解反应在水中表现出一定活性,从此开拓了该反应在油脂领域的应用。Jacobs等[6]用氯丙烯与不饱和脂肪酸酯进行烯烃交叉复分解反应,获得α,ω-双功能基团化学品和1-癸烯。Park等[7]利用乙烯与油脂进行非均相催化反应,得到了9-癸烯酸甲酯和1-癸烯。但相关研究所制备的产物主要以双功能基团化学品为主[8-13],为获得1-癸烯,提高产物中1-癸烯得率,还需进一步探索。本研究以油酸甲酯(MO)为植物油脂模型物,通过烯烃交叉复分解反应制备1-癸烯,筛选出合适的烯烃反应底物和催化剂,并对反应条件进行优化,以期为油脂烯烃复分解反应的利用提供参考。

1 实 验

1.1 原料、试剂与仪器

油酸甲酯(MO)、二氯甲烷、烯丙基缩水甘油醚、苯乙烯、乙酸烯丙酯、丙烯腈、氯丙烯、丙烯醇、正己烷、丙烯酸甲酯、丁香酚、十四烷,纯度均为99%;烯丙基三甲基硅烷,纯度98%;2-甲氧基丙烯,纯度95%,阿拉丁化学试剂公司。第一代Grubbs催化剂(C1)、第二代Grubbs催化剂(C2)和第一代Hoveyda-Grubbs催化剂(C3),百灵威科技有限公司。MO贮存于-18 ℃,催化剂和其他烯烃底物储存于5 ℃。

ZNCL-GS智能加热磁力搅拌器;V3491双排管;SHZ-D(Ⅲ)型循环水式真空泵;GC7090Plus气相色谱仪,中国浙江福立公司。

1.2 烯烃复分解反应

1.2.1单因素试验 烯烃复分解反应通过双排管技术在氮气保护下进行,反应溶液均在手套箱中配制,称取一定量催化剂至史莱克试管,随后加入0.059 2 g(0.2 mmol)MO、一定量烯烃底物和3 mL二氯甲烷,将试管从手套箱中取出连接至双排管搅拌60 min,考察反应底物、催化剂类型、反应温度、反应时间、催化剂用量和MO与反应底物物质的量之比对产物组分的影响。收集产物后使用带有FID检测器的气相色谱仪(GC-FID)对其进行分析,并计算MO转化率和1-癸烯得率。

1.2.2正交试验 在单因素试验基础上,选取反应温度(0、 20和40 ℃),反应时间(20、 40和60 min),催化剂用量(0.5%、 1%和3%,以MO的物质的量计,下同),MO与反应底物的物质的量之比(1 ∶3、 1 ∶10和1 ∶20),进行L9(34)正交试验。

1.3 分析方法

1.3.1GC分析 用内标法对产物及原料定量。配制1 000 mg/L的十四烷的正己烷溶液,称取3组不同质量的原料MO(0.017 8、 0.033 1和0.052 7 g)和1-癸烯(0.015 2、 0.030 6和0.045 8 g),用十四烷的正己烷溶液定容至10 mL,用于气相色谱分析绘制标准曲线。

气相色谱(GC)分析在配备RB-5毛细管柱(30 m×0.25 mm×0.25 μm)的气相色谱仪上进行,使用火焰电离检测器(FID)检测组分。进样口温度250 ℃,检测器温度270 ℃,柱箱升温程序:初始温度60 ℃,保持5 min,以20 ℃/min升温至220 ℃并保持10 min。分流比为30 ∶1,载气为氮气。

1.3.2转化率和得率计算 将MO烯烃复分解反应产物经旋蒸后,用十四烷的正己烷溶液将产物定容至10 mL,进行内标法定量。由气相色谱仪计算得到MO转化率和1-癸烯得率,公式如下:

(1)

(2)

式中:η—MO的转化率,%;y—1-癸烯的得率,%;C1—产物中MO质量浓度,mg/L;V—产物旋蒸后定容的体积,10 mL;m—初始加入的MO质量,mg;C2—产物中1-癸烯质量浓度,mg/L;M—1-癸烯的摩尔质量,140 g/mol;n—初始加入的MO物质的量,mol。

2 结果与讨论

2.1 不同条件对1-癸烯合成的影响

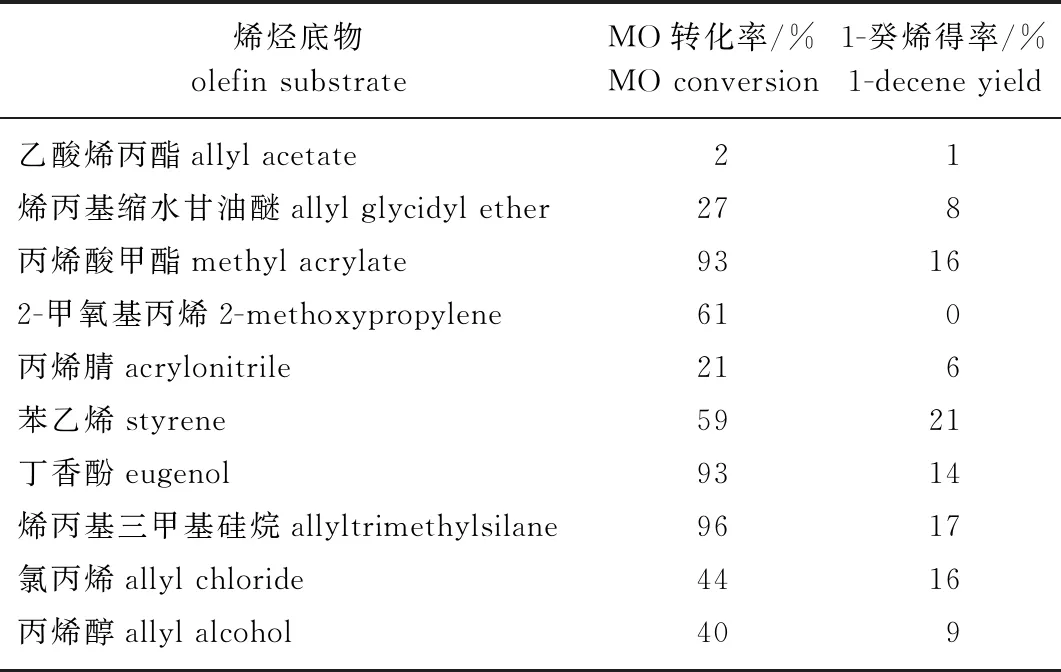

2.1.1烯烃反应底物 影响烯烃交叉复分解反应的因素,例如空间和电子效应,非常复杂,难以分析和预测该反应的选择性。目前,Grubbs团队通过测试多种烯烃反应底物的烯烃交叉复分解反应,按反应发生的难易程度和路径将一部分底物进行分类,总结出一套预测选择性的基础模型[14]。本研究依据该模型对带有不同链端基团的烯烃进行筛选,在反应温度50 ℃、反应时间1 h、Grubbs第二代催化剂(C2)1%、MO与反应底物物质的量之比即n(MO) ∶n(底物)为1 ∶10条件下,选出适合与植物油脂发生烯烃复分解反应制备1-癸烯的烯烃反应底物,具体结果如表1所示。

表1 烯烃底物筛选结果

由表1可知,烯烃反应底物选用丙烯酸甲酯、烯丙基三甲基硅烷和丁香酚时,反应物转化率高达90%以上,根据基础模型报道,MO和烯丙基三甲基硅烷是type I类烯烃,丙烯酸甲酯和丁香酚属typeⅡ类烯烃,同类烯烃反应的产物选择性在任何反应条件下都保持不变,而type I和typeⅡ类烯烃反应均可获得某类产物高选择性,因此考虑采用typeⅡ类烯烃与MO反应。丁香酚来源于丁香油和木质素,具有抗菌和降血压的作用,也常被用于香水和食用香精,与MO类似,是用途广泛的生物质资源,且生产工艺简单,成本低廉,兼具环保性和经济性[15-16],因此选用丁香酚作为反应底物用于调控优化制备1-癸烯的工艺条件。

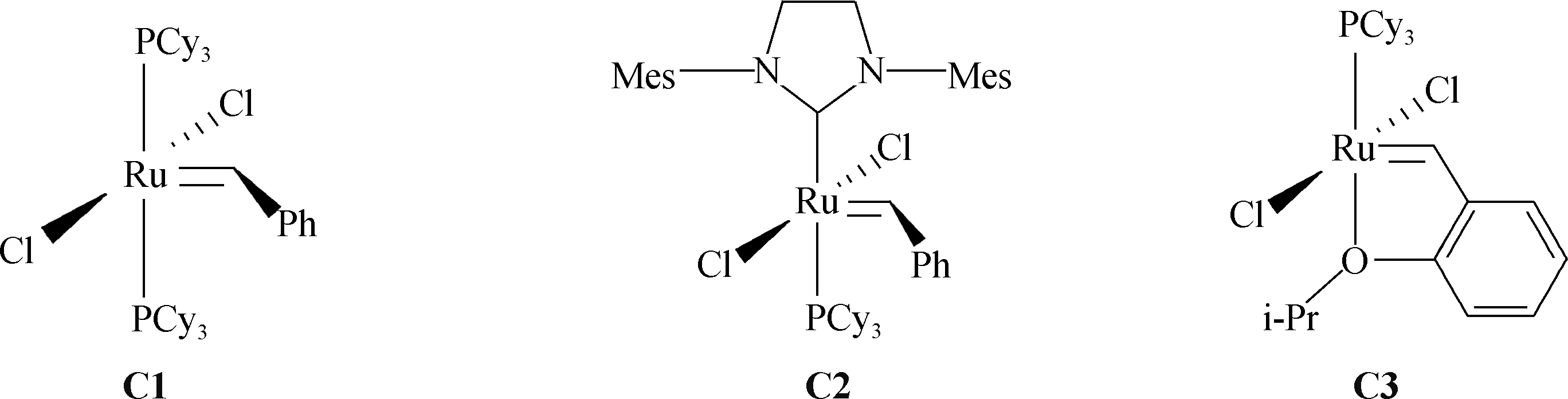

2.1.2催化剂类型 催化剂是烯烃复分解反应的核心,它决定了反应是否发生和反应途径,由于其配体种类不同,在不同体系下催化效果差异较大[17],因此有必要进行催化剂筛选,本研究选取了3种具有代表性和典型差异的商业催化剂,如图1所示。其中,Grubbs第一代催化剂(C1)于1993年开发并首次实现在有氧和水的环境中保持活性,Grubbs第二代催化剂(C2)为用活性更高的N-杂环卡宾(NHC)取代C1的三苯基膦配体制成,第一代Hoveyda-Grubbs催化剂(C3)是Hoveyda团队开发的氧螯合苯亚甲基催化剂。

C1:Grubbs第一代催化剂Grubbs first-generation catalyst; C2:Grubbs第二代催化剂Grubbs second-generation catalyst; C3:Hoveyda-Grubbs第一代催化剂Hoveyda-Grubb first-generations catalyst

在丁香酚为反应底物、反应温度50 ℃、反应时间1 h、催化剂用量1%、n(MO) ∶n(丁香酚)=1 ∶10条件下,考察催化剂类型对1-癸烯合成的影响,结果显示催化剂C1、C2和C3对应的MO转化率分别为13%、 94%和97%,1-癸烯得率分别为9%、 76%和17%。由此可知,在C1催化下MO转化率和1-癸烯得率均较低,C2和C3催化下均可获得较高的转化率,但C2作催化剂时1-癸烯得率较高。目前获得普遍认同的烯烃复分解反应机理为催化剂通过配体解离活化(k1阶段),之后与反应底物中的烯烃络合(k2阶段),由[2+2]环加成形成四元环中间体,开环后形成新的产物,并不断循环该过程[18]。根据研究报道,NHC配体较膦配体络合烯烃速率更快,即k2阶段更快,因此反应活性更高。如图2所示,虽然螯合的烷氧基解离需要钌卡宾双键和苄基旋转一定空间,会降低配体解离的速度,但络合底物反应速率快,整体反应速率仍较快,反应活性较高。然而根据Kingsbury等[19]报道,烷氧基配体解离后需要两个键位与钌金属重新螯合,难度更大,延缓了该配位过程的速率,从而促使反应的催化过程朝其他方向发展,致使产物不利于1-癸烯的生成。文献报道和实验结果均证明带有NHC配体的催化剂C2的电子效应和空间位阻更有利于催化烯烃复分解反应,生成端烯烃的选择性较高。

图2 烯烃复分解反应中催化剂C3中间体

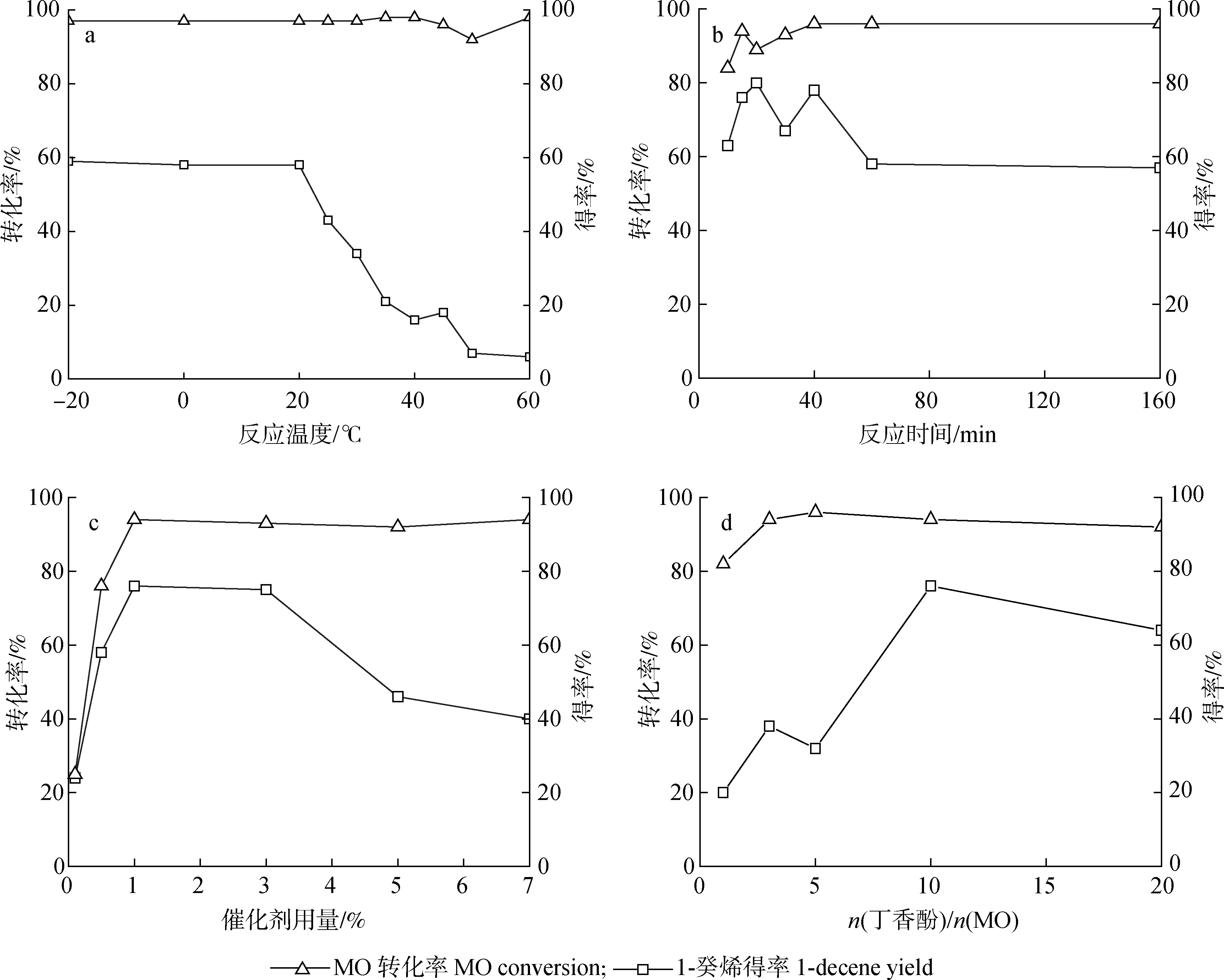

2.1.3反应温度 在反应时间1 h、催化剂C2用量1%、n(MO) ∶n(丁香酚)为1 ∶10 条件下,反应温度对植物油脂烯烃复分解反应的影响结果见图3(a)。由图可知,反应温度低于40 ℃时,MO的转化率虽有轻微波动但仍保持在90%以上,而1-癸烯得率在反应温度低于20 ℃时,处于较高水平且几乎保持不变,当高于20 ℃时,1-癸烯的得率随温度上升而明显下降。温度是该反应的重要影响因素,由于在当前条件下已达到反应平衡,温度变化不再影响原料MO的转化,然而不同温度下的产物分布不同,低温时因其反应过程能垒低,活化能低,在一定低温范围内反应物能量不高,产物得率变化不大,温度升高后,体系中更多分子能量升高,达到了过渡态发生副反应,所以副产物得率升高并且种类增多,1-癸烯的得率不断下降。由上述结果推测1-癸烯是动力学产物,随着温度上升,反应倾向于产生热力学产物,因此,为提高目标产物1-癸烯得率和考虑精确控制温度,将最佳反应温度确定为0 ℃。

2.1.4反应时间 在反应温度0 ℃,其余条件与2.1.3节相同情况下,反应时间对植物油脂烯烃复分解反应的影响如图3(b)所示。由图可知,60 min后反应基本达到平衡,转化率和得率不再变化。由图可以看到,20 min以前1-癸烯得率随着时间延长不断上升,30 min出现下降,此现象与文献[16]报道一致,这是因为超过30 min,烯烃底物丁香酚开始发生自复分解反应生成乙烯和相应自复分解产物,造成1-癸烯得率明显下降。而生成的乙烯会抑制丁香酚进一步自复分解,同时,乙烯与体系中的原料发生烯烃交叉复分解反应继续生成1-癸烯,所以在40 min时1-癸烯得率再次上升,但是,反应时间继续延长,伴随着其他副反应的发生,1-癸烯得率有所下降。因此,过长的反应时间不利于1-癸烯的合成。此现象仍说明1-癸烯是动力学产物,与考察温度时推测相同,在较低温度即0 ℃下反应时间40 min可获得较佳得率。

2.1.5催化剂用量 在反应温度0 ℃,其余条件与2.1.3节相同情况下,催化剂用量对植物油脂烯烃复分解反应的影响结果见图3(c)。催化剂是烯烃复分解反应的关键因素,如图所示,随着催化剂用量的增加,转化率和得率迅速上升,在催化剂用量为1%时达到最大值,当催化剂用量继续增多时,转化率变化不大,而目标产物1-癸烯得率明显下降,可能的原因是:1) 催化剂用量过大令活化分子数急剧增加,使多个竞争反应同时发生,造成产物选择性降低;2) 如2.1.2节所述,催化剂通过解离一个配体活化,过多的催化剂同时解离的配体过多,既会抑制催化剂继续解离活化,又会增加催化剂失活的几率,导致其他类型的反应发生,降低产物选择性[20]。因此,最佳催化剂用量确定为1%。

2.1.6油酸甲酯和反应底物物质的量之比 在反应温度0 ℃,其余条件与2.1.3节相同情况下,MO与反应底物丁香酚物质的量比对植物油脂烯烃复分解反应的影响结果见图3(d)。MO和丁香酚物质的量之比的变化对转化率影响较小,尽管在比值为1 ∶1时就能获得很高的转化率,然而随着丁香酚用量增加,目标产物1-癸烯的得率明显升高,这是因为对于在烯烃复分解反应中活性较低的底物需要加入更多的量来使该反应平衡向右移动,同时更多的反应底物可以抑制底物的自复分解反应[11-12],从而增加目标产物1-癸烯得率,但当n(MO) ∶n(丁香酚)过高时可能引起产物异构化,导致得率下降[21-22]。因此最佳n(MO) ∶n(丁香酚)确定为1 ∶10。

a.反应温度reaction temperature; b.反应时间reaction time; c.催化剂用量amount of catalyst; d.n(丁香酚)/n(MO) n(eugenol)/n(MO)

2.2 合成条件的正交试验优化

根据单因素试验结果,选取反应温度、反应时间、催化剂用量、n(MO) ∶n(丁香酚)为考察因素,以MO转化率和目标产物1-癸烯得率为指标,采用四因素三水平正交试验L9(34)优化植物油脂烯烃复分解反应制备1-癸烯的工艺条件。正交试验设计及结果见表2。

由表2极差可知,各因素影响MO转化率的因素大小顺序为n(MO) ∶n(丁香酚)>催化剂用量=反应时间=反应温度,较优条件为A2B2C3D3,即反应温度20 ℃、反应时间40 min、催化剂C2用量3%、n(MO) ∶n(丁香酚)为1 ∶20;影响1-癸烯得率的各因素大小顺序为反应温度>反应时间=n(MO) ∶n(丁香酚)>催化剂用量,较优条件为A1B3C1D2,即反应温度0 ℃、反应时间60 min、催化剂C2用量0.5%、n(MO) ∶n(丁香酚)为1 ∶10。根据上述结果,催化剂用量对结果影响最小,综合考虑,选择优化的最佳工艺为反应温度0 ℃、反应时间40 min、催化剂C2用量1%、n(MO) ∶n(丁香酚)1 ∶10,此条件下MO转化率和1-癸烯得率分别为96%和78%。

表2 正交试验设计及结果分析

2.3 验证试验

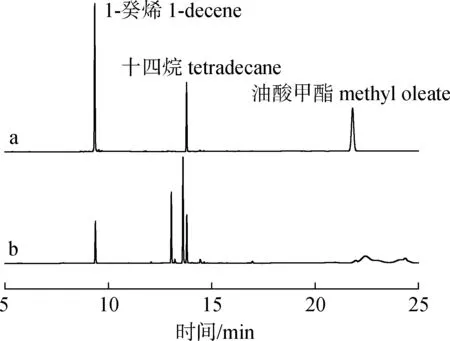

按1.3.1节色谱条件,将配制的3种不同浓度的标样分别重复进样分析,确定各组分出峰时间。标样和产物GC图如图4所示,目标产物1-癸烯、内标物十四烷和原料MO的出峰时间分别为9.336、 13.780、 21.813 min,产物出峰时间与标样出峰时间保持一致,证明转化率和得率通过内标法定量测定可行。为验证所选工艺的稳定性和重复性,按2.2节优化条件做5组平行试验,MO转化率分别为96%、 96%、 96%、 97%和96%,平均值96%;1-癸烯得率分别为78%、 78%、 78%、 78%和78%,平均值78%。由此可知,验证试验结果再现性及重复性较好,符合工艺要求。

a.标样standard; b.产物product

3 结 论

3.1依据烯烃交叉复分解反应的选择性预测模型和文献报道,筛选了多种烯烃底物和3种典型的催化剂,确定了丁香酚和Grubbs第二代催化剂(C2)是较有利于植物油脂烯烃复分解反应制备1-癸烯的反应底物和催化剂。

3.2通过单因素和正交试验得到油酸甲酯(MO)制备1-癸烯工艺优化的最佳条件:反应温度0 ℃,反应时间40 min,催化剂用量1%,MO和反应底物丁香酚物质的量之比即n(MO) ∶n(丁香酚)为1 ∶10。此条件下,MO转化率和1-癸烯得率分别为96%和78%。