PET和关中麦秆共热解特性及其动力学研究

胡炳涛, 李志健

(1.西安交通大学 人居环境与建筑工程学院,陕西 西安 710049; 2.陕西科技大学 轻工科学与工程学院,陕西 西安 710021; 3.陕西省造纸技术与特种纸品开发重点实验室,陕西 西安 710021)

目前,热解作为生物质原料热化学转化的重要技术,是固体生物质原料气化和燃烧的基础。通过热解技术,自然界中的大量生物质原料可被制成运输燃料(生物油、合成气等)、活性炭及专用化学品等,且其具有良好的原料兼容性、较短的产品生产周期、高度灵活的原料利用特性及对环境污染较小的特点,故热解技术被广泛用于纤维类原料、市政废弃物、造纸厂废弃物及污泥的能源化[1]。生物质因原料来源广泛、纤维素含量较高、可再生性强等特点而成为生物质能源化的潜在原料来源。陕西关中作为小麦的主要产区,每年会产生大量的秸秆,而当地人对小麦秸秆(麦秆)的传统处理方式如还田、焚烧及作为家畜饲料等,不仅会污染环境,还会造成能源的巨大浪费。如今,包装业的发展使得世界各地对塑料的生产量和使用需求在近十年内急剧增长,且中国对塑料的年耗量已超过6 000万吨[2]。包装业中用到的塑料主要为聚乙烯(PE)和聚对苯二甲酸乙二醇酯(PET),其中,低密度的聚乙烯主要被用来制造手提袋,而PET被用于制造软饮料瓶及矿泉水瓶[3]。塑料固体废弃物自然降解困难,热解技术因其环保和可持续等特点被广泛应用于这些固体废弃物的处置。共热解是对两种或两种以上材料组成的原料进行热解的过程,这种技术可减少热解油中的水分含量,提高热解油的热值和品质。热解过程中不同原料间的协同效应是热解油品质改良的一个主要因素,热解过程中自由基间的相互作用可以提升热解油的稳定性,避免相分离[4]。国内外对生物质纤维原料尤其是农作物残渣及塑料的热解进行了一系列研究,主要集中在活性炭、液体燃料、气体燃料及聚合物单体回收等领域[5-7]。研究表明热解产物尤其是液体产物的品质亟需提升,然而,目前将纤维类原料与PET进行共热解以提升其产物品质的研究较少,故作者在前期研究基础上[8],利用TG-FTIR技术对PET与关中麦秆的热解特性、动力学参数及产物进行研究,考察两种原料间相互作用及协同效应对两者共热解产物的影响,以期为市政固体废弃物的处理及关中麦秆原料的高效利用提供一种新思路。

1 实 验

1.1 材料与仪器

小麦秸秆(麦秆)于2015年6月中旬取自陕西关中地区,经自然晾晒风干,为避免热解过程中的传热传质效应,将其粉碎至粒径150~180 μm,备用;聚对苯二甲酸乙二醇酯(PET)来源于市政固体废弃物,将其在室温下清洗、干燥、粉碎至粒径180 μm。

Vario EL Ⅲ元素分析仪,德国Elementary公司;STA 449/F3同步热分析仪,德国NETZSCH公司;VERTEX 70傅里叶变换红外光谱仪,美国BRUKER公司。

1.2 热重-红外实验

为避免热解时试样中的温度梯度及保证热解的动力学控制过程,分别取麦秆、PET、麦秆-PET(质量比1 ∶1)各4 mg,将其平铺在Al2O3坩埚内。在常压下,高纯氦气(99.999%)以80 mL/min的流量持续通入炉内,试样分别以20 K/min的升温速率从室温升至1 000 ℃。热解过程中实时产生的气体经运输管路进入傅里叶变换红外光谱仪中,为防止气体在管路中凝结,运输管路的温度保持在210 ℃。红外光谱图区的分辨率为4 cm-1,波数范围为400~4000 cm-1,每隔16 s记录一次数据。本实验重复进行2次,以保证实验结果的可再现性。

1.3 分析方法

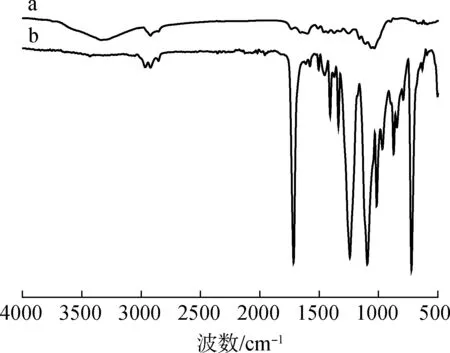

1.3.1原料分析 试样的工业分析参照GB/T 28731—2012《固体生物质燃料工业分析方法》进行,试样的元素分析采用元素分析仪进行分析,其热值根据Dulongs公式[9]计算所得。同时,采用KBr压片及薄膜法,利用红外光谱(FT-IR)仪对试样中的官能团种类进行测定。

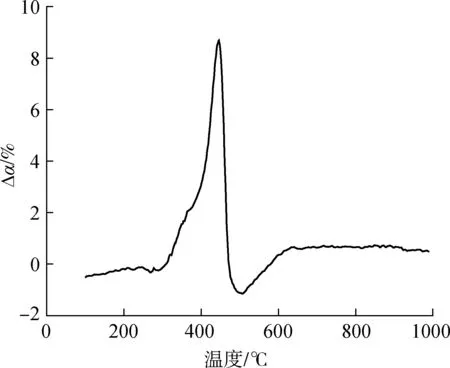

1.3.2协同效应分析 混合试样麦秆-PET在特定温度下发生共热解时,其组分间的协同效应可用失重差值(Δα)表示[10],较高的Δα值意味着组分间的协同效应较为显著,计算公式如下:

α=(m0-mt)/(m0-mf)×100%

(1)

Δα=αc-(ωαa+(1-ω)αb)

(2)

式中:α—某时刻样品的热解转化率,%;m0—样品的原始质量,mg;mt—t时刻样品质量,mg;mf—热解结束时样品最终质量,mg; Δα—失重差值,%;αa,αb,αc—麦秆、PET和麦秆-PET热解的实际热解转化率,%;ω—麦秆在混合试样中的质量分数,%。

1.3.3热解动力学分析 Coats-Redfern积分法[11]被广泛运用于生物质热解研究,本研究将其应用于试样的热解动力学研究,具体方法如下:

当n=1时,

(3)

当n≠1时,

(4)

式中:n—反应级数;β—升温速率,β=dT/dt,K/min;A—指前因子,min-1;E—表观活化能,kJ/moL;R—摩尔气体常量,8.314 J/(mol·K);T—绝对温度,K。

1.3.4热解产物含量分析 根据Lambert-Beer定律,吸光度的变化可以反映热解气体产物在整个热解过程中含量的变化趋势。因此,可根据质量相同的试样在相同热解条件下生成特定产物的吸光度强度大小,定量分析热解过程中生成产物的含量。

2 结果与讨论

2.1 原料性质分析

2.1.1成分分析 对原料关中小麦秸秆(麦秆)和PET进行组成分析,结果见表1。由表1可知,麦秆中C、O含量最高,H含量次之,N、S含量较少,而PET的C含量高于麦秆,H、O含量略低于麦秆,其中C、H含量对燃料热值有较大影响,而PET中的挥发分(95.79%)远高于麦秆(74.58%),且其灰分(0.04%)和固定碳(4.17%)远低于麦秆(3.65%、14.71%),较低的灰分有利于热解工艺中集聚产物的减少及传热速率的提高[11],较低的灰分及较高的挥发分和固定碳含量有利于原料燃料性能的提升,即灰分、挥发分和固定碳是衡量原料燃料性能的3个重要参数[12-13],故这可能是PET的低位热值(22.5 MJ/kg)高于麦秆低位热值(12.67 MJ/kg)的原因。

表1 麦秆和PET的工业分析、元素分析及其低位热值1)

a.麦秆 wheat straw; b.PET

2.2 麦秆与PET共热解特性分析

2.2.1TG-DTG分析 图2为麦秆、PET及麦秆-PET在20 K/min下的TG及DTG曲线图。由图可知,所有试样的质量损失均随着热解温度的升高而增加,且麦秆和PET的热解行为差异较大,这是由它们的物化特性差异所致。热解后麦秆的残余质量约为33.36%,其主要失重温度区间为200~400 ℃。麦秆的热解过程可分为脱水、半纤维素降解、纤维素降解和木质素降解4个阶段:脱水阶段(室温~150 ℃),DTG曲线上表现为一个弱峰,失重率约4%;半纤维素降解阶段(150~300 ℃),DTG曲线上表现为一个不明显的肩峰,由于半纤维素是一种低分子质量和低聚合度的非晶态聚合物[16],故其热稳定性较纤维素低;纤维素降解阶段(300~380 ℃),在DTG曲线上表现为一个强峰,其失重率接近60%;木质素降解阶段(380~1 000 ℃),木质素在此阶段内发生缓慢热解及炭化,木质素的高交联性及高支化结构使其具有良好的热稳定性[16]。与麦秆(初始热解温度202.49 ℃)的热解行为相比,PET在较高的温度(375 ℃)才开始热解,其DTG曲线上只呈现一个显著的强峰,这可能与PET的结构简单和不含水分的特性有关,在PET的最大失重率处(454.9 ℃),其失重率为62.87%,而其热解后残余质量为19.42%,这和文献[18]中PET在440 ℃左右时的失重率接近60%的结论相符合。Holland等[19]将PET热解产生挥发分的过程描述为分子内链的氢迁移转移和β—C—H类型的氢转移两个过程。与麦秆相比,混合物麦秆-PET的热解需要较高的温度,其DTG曲线表现为两种试样主失重峰(339.9和444.0 ℃)的叠加,且混合试样在两个强峰处的失重率分别为22.9%和73.9%,最终残余质量为23.52%,而当热解温度达到600 ℃后,混合物的失重率变化较小。

1.麦秆 wheat straw; 2.PET; 3.麦秆-PET WS-PET

表2 样品在444 ℃时的主要热解产物含量

2.3 热解动力学分析

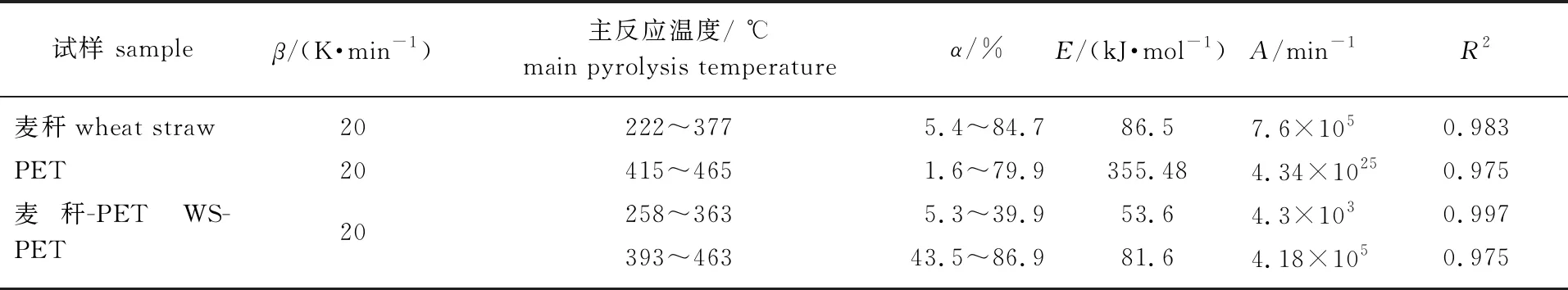

采用Coats-Redfern积分法对试样的热解表观活化能(E)和动力学指前因子(A)进行估算。在估算热解反应动力学参数时,通过计算可知式(3)、(4)中的2RT/E远小于1,ln[AR(1-2RT/E)/(βE)]为常数ln[AR/(βE)],将麦秆-PET的热解反应视为一级反应,令n=1,对ln[-ln(1-α)/T2]与1/T进行曲线拟合,拟合结果见表3。

表3 Coats-Redfern积分法计算的热解动力学参数

由表3可知,拟合曲线具有较高的相关系数R2,说明事先假设的热解反应一级动力学模型合理,故据此估算所得的动力学参数较为可靠。麦秆和PET在其主反应热解区的表观活化能分别为86.5 和355.48 kJ/mol,PET的表观活化能远高于麦秆,这说明PET的热稳定性较高,需要较高的热解反应能量。麦秆-PET在低温区间(258~363 ℃)的表观活化能为53.6 kJ/mol,略低于麦秆单独热解时的值,这是因为在低温区,PET尚未开始热解,故反应仅需较低的能量;而在高温区(393~463 ℃),混合物的表观活化能升至81.6 kJ/mol,此时,麦秆的热解反应基本完成,而混合物中的PET在此区间开始降解,导致活化能迅速升高,与PET单独热解相比,其值远低于PET单独热解表观活化能,但与麦秆单独热解表现活化能接近。

2.4 共热解过程中的协同效应分析

图4为麦秆-PET在升温速率为20 K/min下热解时失重差值(Δα)随温度变化的曲线,由图可知,Δα在250 ℃前不超过1%,这是由于在此温度区间,PET还未开始降解,尚不存在与麦秆发生相互作用的机会。然而,Δα的值并不为0,这可能与热解时试样的初始质量、混合物中组分比例及传热条件有关。当温度超过250 ℃后,Δα随温度的升高急剧增大,协同效应曲线存在两个峰,可分别对应于反应过程中的两个协同效应。第一个协同效应(339.9 ℃)可能是已开始降解的PET试样中的H与麦秆热解主要产物焦炭发生二次反应所致,而第二个协同效应发生在444 ℃左右,说明组分间的协同效应显著。这是由麦秆的持续降解和PET缓慢降解产生大量的气体产物所致。444 ℃以后,Δα值迅速减小,并在500 ℃左右出现一个负峰,这可能是因为PET降解时发生软化现象,产生一种塑性状态,阻止了挥发分的逸出。500 ℃后,Δα值逐渐增大,这是PET试样的进一步热解增加了其塑性状态的流动性,从而有利于挥发分的逸出,而混合物麦秆-PET热解过程的完成使得Δα值趋于稳定。

图4 麦秆-PET热解时Δα的变化曲线

3 结 论

3.1关中小麦秸秆(麦秆)与聚对苯二甲酸乙二醇酯(PET)的元素分析和工业分析结果表明:与麦秆相比,PET具有高挥发分、低灰分、C含量高等特点,其低位热值为22.5 MJ/kg,约为麦秆低位热值(12.67 MJ/kg)的2倍,具有较好的燃料特性。官能团分析结果表明:麦秆可能主要由一些带有不同含氧官能团的酸类、烷烃、脂肪族、芳香族化合物组成,而PET中许多中等和较弱强度的峰可归因于分子的链构型,且这些峰对试样的晶型、同向性及晶态较为敏感。

3.2通过TG-DTG分析可知,在20 K/min升温速率下,PET初始热解温度为375 ℃,远高于麦秆的202.49 ℃;PET最大热失重速率处的温度为454.9 ℃,失重率为62.87%,其热解后残余质量(19.42%)远低于麦秆(33.36%)。麦秆-PET的热解需要较高的温度,且其DTG曲线上表现为两者主失重峰(339.9和444.0 ℃)的叠加,在两个强峰处的失重率分别为22.9%和73.9%,其最终热解残余质量约为23.52%。

3.4采用Coats-Redfern积分法计算发现:PET在主热解区(415~465 ℃)的表观活化能355.48 kJ/mol,远高于麦秆在主热解区(222~377 ℃)的表观活化能(86.5 kJ/mol),这说明PET试样的热稳定性较高,需要较高的热解反应能量。其与麦秆的混合物在低温区(258~363 ℃)的表观活化能为53.6 kJ/mol,在高温区(393~463 ℃)的表观活化能为81.6 kJ/mol,说明麦秆的热解反应在高温区基本完成,而PET试样在此区间开始降解,导致活化能迅速升高。