重型大跨度弧形管桁架单榀吊装关键技术

杨薛亮

中国电建集团贵州工程有限公司 贵州贵阳 550002

1 项目简介

贵州省贵阳贵烽县体育场馆建设项目总建筑面积8.9 余万m2。其中综合馆长86.313m、宽70.8m,主体结构形式为型钢混凝土框架结构,屋盖建筑平面为单层钢构屋顶,结构斜放、弧形,屋盖主桁架为倒三角钢管桁架,弦杆为弧形杆件,支撑方式为柱点支撑。钢桁架总重1009.108t,采用“杆件工厂制作、构件现场就地拼装、桁架单机整榀安装”原则施工。主桁架共10 榀,单榀最重77t,长86.895m,其中6 榀采用750t 履带吊单机整榀吊装。图1 为综合馆钢结构屋盖侧视图。

图1 综合馆钢结构屋盖侧视图(1∶100)

钢桁架原吊装方案采用两台350t 履带吊抬吊。但由于体育场馆建设项目工期紧,作业条件复杂,钢结构系统施工的同时,土建装修也在施工,看台及外侧部分土建工程大部分已经施工完毕,无法采用双机抬吊。经现场研究决定,报请总包管理部和监理部,改用750t 履带吊单机吊装方案(图2),并重新进行专家组审核。

图2 主桁架修订吊装方案(单机吊装)

2 施工流程

主桁架吊装施工流程:施工准备→拼装胎架制作→主桁架拼装及防腐、防火涂装→主桁架翻身→主桁架吊装→次桁架连接。

2.1 施工难点

(1)屋面结构呈弧形,线条复杂,没有特定规律,要保证钢结构外形曲线平滑,且钢架的高空原位拼装难度大,拼装精度要求高;

(2)所有构件都是以散件形式运输至现场,在现场进行拼装,焊接工作量大,焊接质量要求高;

(3)部分杆件需煨弯,采用管管相贯连接节点及铸钢节点,对构件加工和安装提出更高的要求;

(4)跨度大,构件长,质量重,而作业条件受限制,施工难度大,技术复杂性高;

(5)主桁架单榀最重77t,长86.895m,且结构异形,对现场拼装、翻身、吊装提出更高要求;

(6)工程工期紧,作业面多且强交叉,作业条件复杂,管理协调难度大。

2.2 拼装区域地基处理

管桁架杆件的加工精度要求很高,既要求保证弦杆的连接贯通,又要保证主管与支管汇交处空间相贯曲线的准确性,因此杆件在工厂采用数控等离子相贯线切割机加工制作。杆件在工厂预制完成后,运到操作平台安装桁架拼装胎架,在胎架上面完成钢桁架拼装焊接;构件堆放按照构件类型及便于安装的顺序进行堆放,即先安装的构件堆放在上层及塔吊覆盖区域或便于吊装的地方。拼装阶段利用的机械设备为建筑塔机和80t 汽车吊,吊装阶段使用的机械设备为750t 履带吊及130t 汽车吊辅助桁架翻转。

采用换土层并在上面浇筑素混凝土的方法对构件堆放及拼装场地进行处理。从上到下分别为150mm 混凝土层,200mm 砂石换土层。自然土层挖掉300mm后,平整夯实,在该基础上铺设200mm 砂石垫层,可采用碾压或夯实处理,压实系数要求达到0.95。在砂石垫层的顶面铺设150mm 强度等级为C20 的素混凝土层。

2.3 胎架设计

根据施工平面图、场地地质情况和拼装布置要求,对钢胎架平面、立面和节点图进行尺寸定位设计。由于钢桁架截面为倒三角形桁架,整体弧度较大,不能采用正三角“△”或倒三角形式“□”组合,而是要采用单榀主桁架整体侧卧拼装,截面呈“ ”,如图3 所示。图4为三角形桁架装配胎架示意图。

图3 钢桁架断面尺寸示意图

图4 三角形桁架装配胎架示意图

2.4 拼装过程控制

2.4.1 安装精度控制

(1)分片组装胎架控制,控制点为点节鼓,在拼接及焊接过程中控制单片构件的拼装精度;焊接完成后,复测弦长及对角长度,把误差消除在拼装单元,防止累积误差。

(2)在分片组装过程中,分区段控制,以构件中轴线为定位,水平分为4 个等分点,分别控制四等分线的闭合节点,区域内的误差在闭合处消除,防止分片组装时的累积误差。

(3)支座的标高调整用精密水准仪进行控制,整体标高控制在±2mm 误差范围内。测量控制点定位在支座点的上表面,保证支座标高位置和水平位置符合设计和规范要求。

2.4.2 焊接质量控制

(1)组装成型时,应采用定位点焊,作好标记。点焊时,点焊高度不得超过设计焊缝高度的2/ 3,长度应大于30~75mm,间距应均匀,最大不得超过300~500mm。

(2)焊接应力收缩补偿:根据本结构特点制定焊接工艺评定实验,根据实验和长期工作经验值,构件每段一般放焊接收缩余量3~5mm,壁厚小于16mm 的构件每个对接口预留1.5mm,大于16mm 的构件预留2.5mm 的长度补偿;

(3)分片组装精度控制:在组装焊接完成后,测量核校分片四个定位坐标,每片精度控制在2mm,消除误差的积累。

(4)厚板多层焊接时,应加强对层间温度的控制,在连续施焊过程中应检验焊接的母材温度,使层间温度尽量与预热温度保持一致,对层间的最高温度也要加以控制。

(5)焊接时间不应过长,如遇焊接中断的情况应采取适当的后热、保温措施。再次施焊时,重新预热温度应适当高于初始预热温度。

(6)焊后应认真清理焊缝表面焊渣,焊缝不得出现咬边、气孔、夹渣、裂纹、未焊满和夹渣等缺陷。

(7)节点位置焊接时,应制定合理的焊接顺序,先焊收缩变形较大的横缝,后焊纵向焊缝,以减少焊接变形,保证焊缝质量。图5 为拼装节点。

图5 拼装节点

2.5 大型履带吊地下室外吊装地基处理

2.5.1 吊车站位

750t 履带吊站车在综合馆与健身中心间的道路上,回转中心距离K 轴线16.2m,主臂85°,朝向综合馆塔机侧。超起配重摆放在履带吊后方地面,预先不吊挂。

2.5.2 地基处理

为保证地基承载力安全,履带吊站位场地需进行地质勘察,根据地勘报告进行场地处理。另需配置专用垫板26 块,尺寸为2m×3m。地勘钻孔示意图如图6所示。

图6 750t 履带吊吊车站位区域地勘钻孔示意图

750t 履带吊占地:12m×15m;路基箱尺寸参数:2.0m×3.0m×0.22m,单块路基箱重量:4.4t;单条履带路基箱铺设数量:7 块,面积:S=2×3×7=42(m2)。

750t 履带吊配重+ 车身自重+ 设备重量+ 钢结构重量≈13000kN,2 条履带平均受力为6500kN,考虑在吊装过程中履带受力不均衡,取不均衡系数=1.3;单条履带最大受力=6500×1.3=8450kN,单条履带对地比压=8450/ 42=156.48kPa。

履带吊对地比压采用同等荷载进行静压检测,方法如下:

(1)根据履带吊站位位置,用石灰标注边线;

(2)履带吊单条履带共铺设路基箱7 块;

(3)在单块路基箱上加载125t 配重进行静压试验,测试压强=1250/(3×2)=208.3kPa>156.48kPa。

(4)用水准仪观测路基箱沉降,直至沉降为0,试压合格,将路基箱移至相邻位置采用同样的方法依次进行静压试验。

(5)静压试验完成后,用碎石将压陷位置填平重新铺设路基箱,地基处理完成。

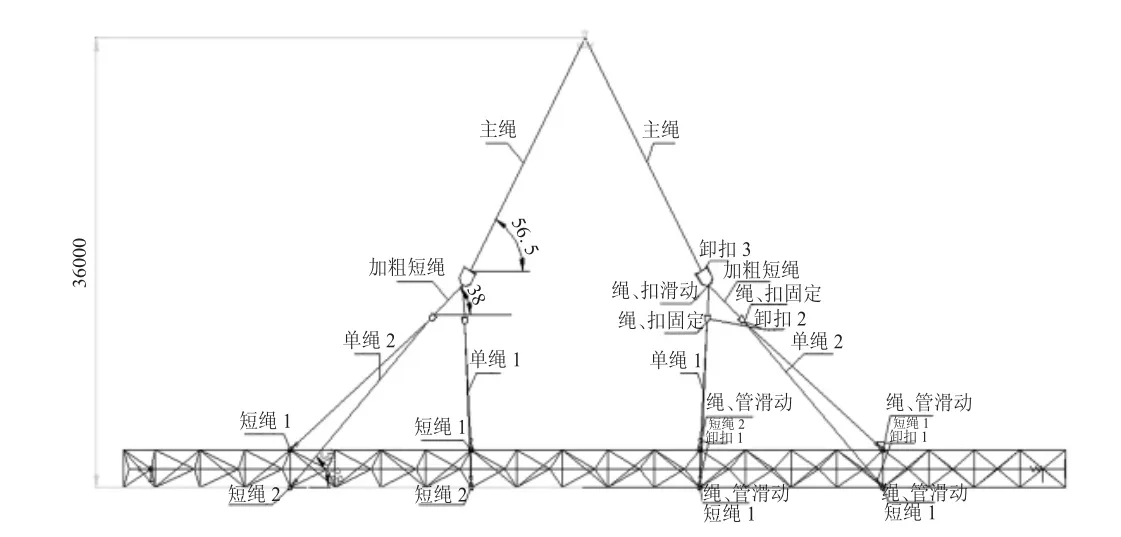

2.6 吊点位置及钢丝绳选用

750t 履带吊吊钩挂2 根主绳,主绳为Φ62mm 钢丝绳折双使用;主绳下端用55t 卸扣与次绳连接,次绳为2 根Φ62mm 钢丝绳折双使用;次绳下端用35t 卸扣与下部单绳连接,下部单绳为8 根Φ32mm 钢丝绳,捆绑桁架上弦杆。吊点示意如图7。

图7 750t 履带吊吊点位置及钢丝绳选用

根据计算分析模型,进行规范检验。检验结果表明,结构能够满足承载力计算要求,应力比最大值为0.09。

通过有限元软件建立模型,计算单元节点不同方向的最大位移、最大内力,并进行稳定验算对比。结果表明,750t 履带吊单机起吊下没有杆件超应力及失稳,结构安全。

2.7 管桁架翻身

单榀主桁架采用整体侧卧拼装,下胎后在吊装前需要翻转。钢桁架翻身示意图如图8 所示。

图8 钢桁架翻身示意图

翻转前,130t 汽车吊预先站车,吊钩挂一对φ32mm- 20m 钢丝绳,每根钢丝绳通过一个25t 卸扣捆绑上部弦杆中部,两点锁吊,吊点间距20m。

准备工作就绪后,地面扳起管桁架。首先,调整750t 履带吊吊钩位置,使得吊钩中心与管桁架上弦杆中心重合。130t 汽车吊钢丝绳松弛状态,750t 履带吊缓慢起钩,扳起过程中随时监护吊点处受力情况、钢丝绳捆绑情况、卸扣是否翻转、保护用木方是否脱落,重点检查卸扣是否翻转,销轴必须置于钢丝绳绳头方向。检查无误后继续起吊,随着吊钩起升,管桁架下弦在支垫的枕木上旋转,桁架整体缓慢翻转。翻转过程中,指挥人员要随时观察吊钩情况,指挥履带吊缓慢配合向左转杆(履带吊司机视角),保证吊钩钢丝绳处于竖直状态,直至管桁架完全翻转。整个过程中,130t 汽车吊不主动承载桁架重量,仅保证桁架翻转过度,同时桁架下弦不能离开枕木。

管桁架翻转完毕,指挥人员调整吊钩与桁架横纵中心重合。检查一切正常后,缓慢起钩,将管桁架吊离地面。待钢桁架的下弦梁距离地面约150~200mm 时,暂停起升,挂超起配重并悬停10min,进行试吊。并进行全面安全检查,确认安全后方可进行正式吊装作业。

2.8 正式吊装

以4 轴线ZHJ3 钢桁架吊装为例(图9),钢桁架起升超过场馆顶部时,通过两侧尾缴绳调整桁架方向,同时履带吊缓慢向综合馆方向转车;当臂杆方向与轴线间夹角28°时,停止转车,主臂开始变幅;主臂角度从85°趴杆至65°,平稳地将钢桁架安放在支座上。

图9 750t 履带吊吊装4 轴线ZHJ3 钢桁架

当安装施工人员将桁架与支座进行可靠联接后,起重机缓慢落下吊钩,解除索具,移开吊钩。

主桁架就位后,尽快连接次桁架,以保证体系稳定。

吊装顺序:4 轴线(ZHJ3)→5 轴线(ZHJ4)→6 轴线(ZHJ5)→7 轴线(ZHJ5)→8 轴线(ZHJ4)→9 轴线(ZHJ3)。

2.9 校验计算

750t 履带吊选择42m 主臂+66m 副臂+ 超起配重工况( LJDB 工况),取最大吊装半径的4 轴线ZHJ3和最大吊装重量的7 轴线ZHJ5 校验。

2.9.1 吊装负荷计算

ZHJ3 管桁架重70t(包括主管、支管重量,套管、加劲板重量,下同),按起重机说明书,750t 履带吊100t,吊钩重4.9t;吊钩下各段钢丝绳经测算共计1.6t,卸扣经测算共计0.182t,动载系数取1.1。

最大负荷为钢桁架就位时,主臂仰角65°,18m 超起半径,吊装半径72m,额定起重能力为96t,吊装负荷率η4=(70+4.9+1.6+0.182)×1.1/ 96=87.86%。

7 轴线ZHJ5 管桁架重77t,就位时,主臂仰角85°,吊装半径48m,额定起重能力为112t,吊装负荷率η7=(77+4.9+1.6+0.182)×1.1/ 112=82.19%。

同理,计算其他轴线桁架吊装负荷率:

4 轴线ZHJ3 桁架:就位时主臂仰角65°,吊装半径72m,额定起重能力为96t,负荷率87.86%;

5 轴线ZHJ4 桁架:就位时主臂仰角65°,吊装半径64.8m,额定起重能力为105t,负荷率79.93%;

6 轴线ZHJ5 桁架:就位时主臂仰角75°,吊装半径56m,额定起重能力为106t,负荷率79.9%;

7 轴线ZHJ5 桁架:就位时主臂仰角85°,吊装半径48m,额定起重能力为112t,负荷率=82.19%;

8 轴线ZHJ4 桁架;就位时主臂仰角85°,吊装半径41m,额定起重能力为115t,负荷率72.98%;

9 轴线ZHJ3 桁架:就位时主臂仰角85°,吊装半径35m,额定起重能力为120t,负荷率73.57%。

综上可见,负荷率均满足安全要求。

2.9.2 吊装高度计算

从立面图测算,吊钩下最大高度为73m,管桁架安装顶标高23m,吊装高度余量为13.263m,满足要求。图10 为750t 履带吊吊装4 轴线ZHJ3 钢桁架立面图。

图10 750t 履带吊吊装4 轴线ZHJ3 钢桁架立面图

2.9.3 钢丝绳强度校验

经查表,Φ62mm 钢丝绳最小破断拉力为2250kN,即225t;Φ32mm 钢丝绳最小破断拉力为1030kN,即103t。

上部主绳:2 根Φ62mm- 30m 钢丝绳,折双挂750t 履带吊(100t)吊钩,极限状态与垂线方向夹角经测量最大值为37.5°,安全系数η1=225×4×cos37.5°/ 77=9.27>6。

中部次绳:2 根Φ62mm- 20m 钢丝绳,上部通过55t 卸扣与主绳连接,下部通过35t 卸扣与下部单绳连接,极限状态与垂线方向夹角按45°计算,安全系数η2=225×4×cos45°/ 77=8.26>6。

下部单绳:8 根Φ32mm 钢丝绳单绳捆绑弦杆,极限状态与垂线方向夹角按45°计算,安全系数η3=103×8×cos45°/ 77=7.57>6。

图11 为750t 履带吊吊装全景。

图11 750t 履带吊吊装全景

3 结论

项目采用“杆件工厂制作、构件现场就地拼装、桁架单机整榀安装”原则施工,满足结构稳定、经济合理、安全可靠等要求,为整体项目顺利实施奠定了基础,可为今后同类工程提供参考和借鉴。