含锰渣与含锌回转窑渣制备微量元素肥工艺研究

梁余威 肖 宏 杨文秀 胡 旺 莫 建 赵思思 刘 伟

(1.广西埃索凯循环科技有限公司,广西 钦州 535021;2.广西埃索凯新材料科技有限公司,广西 钦州 535021)

随着国家加快培养和发展战略性新兴产业,新能源、智能电网、电动汽车等产业将进入爆发式增长期,电池级硫酸锰作为正极材料锰酸锂、三元正极材料主要的原材料之一[1],其市场需求前景广阔,而生产硫酸锰的原料锰矿主要有软锰矿、菱锰矿、硬锰矿等。软锰矿生产硫酸锰的常见工艺为:

软锰矿用还原煤在高温下还原成一氧化锰粉,一氧化锰粉加入硫酸浸出,浸出液除杂后进行多次结晶得到硫酸锰晶体产品[2-5],在生产过程中产生大量的主要含MnO2、MnO等的含锰渣,据统计每生产1吨硫酸锰就会产生0.6~0.9吨的含锰渣,该含锰渣含锰量一般在4%~12%之间,还含有碳、铁、钾、硅、钙、硫及少量重金属镍、钴、铬、镉、铅等元素,属于工业废渣,目前含锰渣的处理方式主要有:送水泥建材厂制砖,或者在水泥窑中焚烧稳定固化协同处理[6-8],或者筑坝堆存,这些方法简单粗暴,没有充分挖掘含锰渣的有价资源,资源浪费严重[9],近年来,科技工作者对锰渣制肥和回收白炭黑或者回收其他有价金属资源方面进行了开发研究[10-13]。

含锌回转窑渣是以钢铁厂含锌烟尘、渣灰、瓦斯灰等含锌固废为原料,经回转窑火法富集制备次氧化锌的工艺流程中而产生的回转窑炉渣。含锌回转窑渣主要含有单质铁、铁氧体、碳粉、二氧化硅及硅酸盐、氧化钙、氧化铝、氧化镁等化学成分,属于一般固废,含锌回转窑渣目前主要的处理方法有:一种是经粉碎、磁选、洗涤等工艺后获得铁精矿、碳粉和尾渣[14-15],尾渣废弃以填埋为主,部分用于水泥配料和路基填埋;另一种方法是经改性处理后用于废水处理[16],或直接用于废酸的处理[17];再者就是采用选冶联合综合回收有价金属[18]。

锰、锌是植物生长的必需微量元素,作为微量元素肥其市场需求量大且稳定,目前锰、锌微量元素肥厂家常采购硫酸锰产品、硫酸锌产品进行复配生产微量元素肥或者复合肥。而以含锰渣、含锌回转窑渣等工业废物作为再生资源加以开发利用制备微量元素肥将会具有很大的成本优势和环境保护意义。以含锰渣为原料制备肥料的研究思路大致可分为浸出提取法和直接混合复配法;浸出提取法是指先用酸将渣中锰、锌等生命营养元素充分浸出,然后对浸出提取液进行适当的净化处理(除去铅、砷、镉、铬、汞等有害重金属),净化后液体再进行调和、复配便可获得液体微量元素肥,如浓缩结晶则可获得固体元素肥[19];直接混合复配法是指加入其他原料如钢渣、镁还原渣、有机质或者石灰等外加剂进行混合、化学稳定固化反应、研磨、造粒等工序便可获得固体肥料[20-23]。浸出提取法因进行了除杂净化工序,锰渣、锌渣中的有害元素不会随着肥料进入农田耕地,从而彻底避免了有害重金属元素对人类环境的危害;而直接混合复配法能够使用于农业领域的依据是进行毒性浸出试验的结果符合相关标准,其隐患是有毒有害元素随着肥料进入田地,目前没有定论所谓的重金属稳定固化能持续多久,是否在长时间的物理化学环境变化、微生物分解等因素作用下依然能确保有毒有害元素不溶出等问题。

可见,对含锰渣和含锌回转窑渣进行科学、深入的资源回收利用技术的研究开发是必要的、迫切的、有可观的经济效益和环保效益的,本文旨在开发含锰渣与含锌回转窑渣协同处理制备微量元素肥料工艺技术。

1 材料与方法

1.1 试验材料

浓硫酸(分析纯,西陇科学股份有限公司);硫酸铵(分析纯,西陇科学股份有限公司);EDTA(分析纯,西陇科学股份有限公司);尿素(分析纯,西陇科学股份有限公司)。

试验所用的含锰渣取自某公司以软锰矿为原料用还原煤在高温条件下还原成一氧化锰矿粉,一氧化锰矿粉加入硫酸浸出、除杂后压滤而得到的滤渣,含锰渣含锰量一般在4%~12%之间,锰以MnO2、MnO等形态存在于含锰渣中,由于渣中MnO2的含量较高,在酸性条件下表现出较强的氧化性,含锰渣主要化学元素成分如表1。

表1 含锰渣主要化学元素成分分析

试验所用的含锌回转窑渣取自某公司以钢铁厂含锌烟尘、渣灰、瓦斯灰、锌湿法冶炼浸出渣等含锌固废为原料,经回转窑火法挥发富集制备次氧化锌的工艺流程中而产生的回转窑渣。含锌回转窑渣主要含有单质铁、铁氧体、碳、二氧化硅及硅酸盐、氧化钙、氧化铝、氧化钠、硫化物等化学成分,具有还原性特征,主要成分如表2所示。

表2 含锌回转窑渣主要化学成分分析

1.2 试验方法

基本原理:浸出阶段,在一定酸度条件下,含锌回转窑渣中的单质铁、氧化亚铁、硫化亚铁和硫化钙等还原性物质与含锰渣中MnO2发生反应实现Mn(Ⅳ)的还原浸出;除杂阶段,再次投加含锌回转窑渣,利用含锌回转窑渣自身的单质铁及金属氧化物消耗余酸,同时利用含锌回转窑渣中的硫化钙、硫化亚铁及高活性吸附物质除去浸出液中的镍、钴、铅等有害重金属离子;除杂后的净化液经蒸发浓缩,添加调整剂等工艺获得液体微量元素水溶肥料。所发生的主要化学反应如下:

浸出阶段主要反应:

H2SO4+Fe→FeSO4+H2↑

(1)

H2SO4+FeO→FeSO4+H2O

(2)

4H2SO4+Fe3O4→FeSO4+Fe2(SO4)3+4H2O

(3)

2H2SO4+2FeSO4+MnO2→Fe2(SO4)3+MnSO4+2H2O

(4)

6H2SO4+2FeS+3MnO2→Fe2(SO4)3+3MnSO4+2H2O+2S

(5)

H2SO4+ZnO→ZnSO4+2H2O

(6)

除杂阶段除了发生上述(1)、(2)、(3)和(6)式反应外,还有如下反应:

MS→M2++S2-

(7)

S2-+M′2+→M′S↓

(8)

其中:M为 Fe、Ca,M′2+为Ni2+、Co2+、Cd2+、Pb2+等。

工艺流程:工艺流程图如图1所示。将通过100目筛的含锰渣、含锌回转窑渣和水按一定质量比投入装配有搅拌机的2 000 mL烧杯中进行打浆,滴加质量浓度为98%的浓硫酸,控制反应温度、酸度和反应时间,反应一定时间后得到浸出浆液,向浸出浆液再次投入一定量含锌回转窑渣进行酸度调整和除杂反应,反应结束后过滤得到净化液,净化液经蒸发浓缩,添加调整剂获得液体微量元素水溶肥料。

图1 含锰渣与含锌回转窑渣协同处理制备微量元素肥料工艺流程图

2 结果与讨论

2.1 投料比对含锰渣和含锌回转窑渣Mn、Zn浸出量的影响

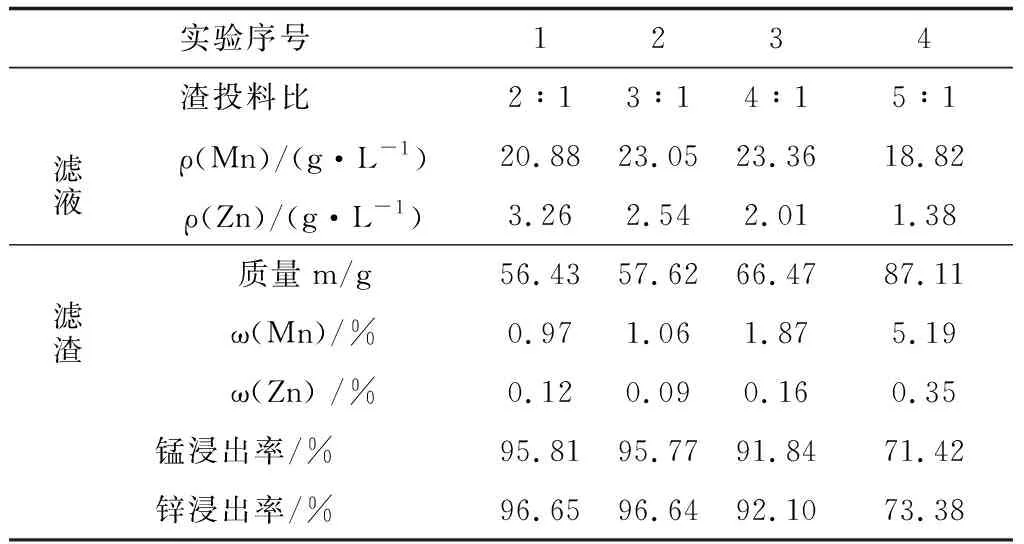

向反应容器内投入200 g渣(由含锰渣和含锌回转窑渣按不同质量配比混合)和600 g水(即固液比1:3)进行打浆后滴加浓硫酸进行浸出反应,过程控制反应体系pH值为0.5,搅拌速度250 r/min,反应温度80℃,反应时间2 h,浸出反应结束后得到的浸出浆进行固液分离,滤液和滤渣分别取样分析。含锰渣和含锌回转窑渣中主要营养元素的浸出结果见表3。

表3 含锰渣和含锌回转窑渣中微量营养元素Mn、Zn的浸出结果

由表3可知,在试验条件下,当含锰渣和含锌回转窑渣的投料比为5:1时,锰和锌的浸出率分别为71.42%和73.38%,浸出效果不理想,滤渣中的锰含量仍然高达5.19%,这是由于含锌回转窑渣的投加比例小,能提供的还原性物质单质Fe、Fe2+、S2-的量不够,导致含锰渣中较大部分的MnO2未能被还原浸出;当含锰渣和含锌回转窑渣的投料比值≤4时,锰、锌的浸出率均在90%以上;特别是当投料比值≤3时,锰、锌的浸出率高达95%以上,两渣中的锰、锌绝大部分被浸出;但渣的投料比由3:1降至2:1时锰和锌的浸出率提高很小,说明再提高含锌回转窑渣的配比对含锰渣中锰的浸出效果影响很小,对锰的浸出意义不大;综合考虑,含锰渣和含锌回转窑渣的投料比取3:1左右为宜。

2.2 反应体系酸度对含锰渣和含锌回转窑渣Mn、Zn浸出量的影响

在含锰渣和含锌回转窑渣投料质量比为3:1,固液比1:3,搅拌速度250 r/min,反应温度80℃,反应时间2h的条件下,通过控制浓硫酸的滴入速度和滴入量使反应体系酸度分别为pH=0.3、0.6、0.9、1.2、1.5和1.8;反应体系酸度对含锰渣和含锌回转窑渣中锰、锌的浸出影响见图2。可以看出,要确保锰锌的浸出率均在95%以上,则应使反应体系pH在1以下,结合实际生产,酸度不宜过高,否则影响后续工艺的降酸和除杂工艺的进行,反应酸度控制在pH为0.5~0.8之间为宜。当pH在1.2以上时,锰、锌的浸出率下降趋势显著,当反应体系pH值为1.5时,锰的浸出率仅为73.49%,锌的浸出率为85.46%,锰浸出效果受酸度的影响更大,主要是低酸条件下Fe2+、S2-离子与MnO2的反应动力不够,在短时间内难以反应完全。

图2 反应体系酸度对含锰渣和含锌回转窑渣中锰、锌浸出率的影响

2.3 反应时间对含锰渣和含锌回转窑渣Mn、Zn浸出量的影响

在含锰渣和含锌回转窑渣投料质量比为3:1,固液比1:3,搅拌速度250 r/min,反应体系pH值为0.5,反应温度为80℃的条件下进行实验,考察反应时间对渣中锰、锌浸出的影响;不同反应时间对含锰渣和含锌回转窑渣中锰、锌的浸出影响如图3所示。可知,随着反应时间的延长,锰、锌的浸出率逐渐升高,反应时间为2 h时,锰、锌的浸出率分别为95.65%和96.47%,浸出反应基本完成;当反应时间大于2 h后,锰、锌的浸出率趋于平稳。故反应时间为 2h即可。

图3 反应时间对含锰渣和含锌回转窑渣中锰、锌浸出率的影响

2.4 反应温度对含锰渣和含锌回转窑渣Mn、Zn浸出量的影响

在含锰渣和含锌回转窑渣投料质量比为3:1,固液比1:3,搅拌速度250 r/min,反应体系pH值为0.5,反应时间2h的条件下进行实验,分别考察反应温度为30℃、50℃、60℃、70℃、80℃和90℃时渣中锰、锌浸出的效果;不同反应温度对含锰渣和含锌回转窑渣中锰、锌的浸出影响如图4所示。

图4 反应温度对含锰渣和含锌回转窑渣中锰、锌浸出率的影响

由图4可知:反应温度为30℃时,实验条件下锰、锌的浸出率都不高,仅在60%~70%之间;随着反应温度的升高,浸出率有明显升高趋势,当温度为70℃以上时便可确保锰、锌的浸出率均在90%以上,但反应温度为80℃和90℃相比,浸出率基本一致,说明再提高温度作用不大。综合考虑,取反应温度为80℃为宜,此时锰、锌的浸出率均在95%以上,浸出基本完全。

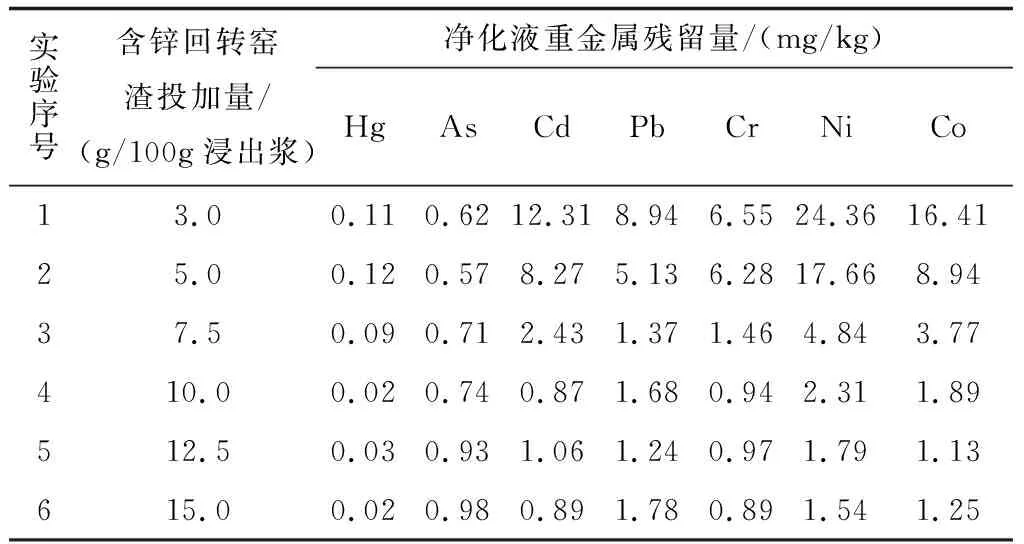

2.5 再次投加含锌回转窑渣量的优化及液体肥料制备确定

在浸出反应阶段完成后进入除杂反应工序,在除杂工序中需要再次投加含锌回转窑渣进行耗酸、硫化物沉淀除杂、碳粉及高活性硅酸盐的吸附除杂等系列复杂的反应,故再次投加含锌回转窑渣的量需要通过实验来确定。以浸出反应工艺为:含锰渣和含锌回转窑渣投料质量比为3:1,固液比1:3,搅拌速度250 r/min,反应体系pH值为0.5,反应温度为80℃,反应时间2 h的条件下进行实验获得的浸出浆液为原料,继续在搅拌速度250 r/min,反应温度为80℃,反应时间2 h的条件下考察含锌回转窑渣不同投加量时获得净化液的重金属残留效果。再次投加含锌回转窑渣量的结果见表4所示。

表4 含锌回转窑渣不同投加量时净化液中重金属残留量

由表4数据可以看出,随着含锌回转窑渣再次投加量的增加,重金属的残留量下降趋势显著,当每100 g浸出浆再次投加含锌回转窑渣质量达7.5 g以上时,所有监测的重金属的残留量均在5 mg/kg以下,由此获得的净化液经过蒸发浓缩至锰离子和锌离子的总含量达100 g/L时获得浓缩液,向浓缩液加入调理剂(硫酸铵、EDTA、尿素,按照1:1:1的质量比混合而成,调理剂为浓缩液质量的5%),搅拌均匀即得到液体微量元素肥料,该液体微量元素肥料的重金属指标完全符合NY 1428-2010《微量元素水溶肥料》和NY 1110-2010《水溶肥料汞、砷、镉、铅、铬的限量要求》标准的要求;所以,二次投加含锌回转窑渣的量可确定为7.5~10.0(g/100g浸出浆)。

3 结论

(1)含锰渣与含锌回转窑渣协同处理制备微量元素肥料的较优浸出工艺条件为:含锰渣和含锌回转窑渣投料质量比为3:1,固液比1:3,搅拌速度250 r/min,反应体系pH值为0.5,反应温度为80℃,反应时间2 h;此条件下含锰渣和含锌回转窑渣中的锰、锌的浸出率较高,达到95%~96.5%之间,绝大部分微量营养元素被浸出回收,浸出渣中的锰、锌含量可低至1.06%和0.09%。

(2)以上述工艺获得的浸出浆液为原料,继续在搅拌速度250 r/min,反应温度为80℃,反应时间2 h,二次投加含锌回转窑渣的量为7.5~10.0(g/100g浸出浆);此条件下获得的净化液的重金属Hg、As、Cd、Pb、Cr、Ni、Co的残留量均在5 mg/kg以下,净化液经过蒸发浓缩、添加调理剂即得到液体微量元素肥料,该液体微量元素肥料的重金属指标完全符合NY 1428-2010《微量元素水溶肥料》和NY 1110-2010《水溶肥料汞、砷、镉、铅、铬的限量要求》标准的要求。