水泥稳定碎石基层材料旋转冲刷性能及技术标准

王 龙,李鹏飞,朱月鹏

(1. 哈尔滨工业大学 交通科学与工程学院,哈尔滨 150090;2.黑龙江省交通运输厅工程造价总站,哈尔滨 150090)

对于半刚性基层沥青路面,当面层出现裂纹或者由于施工不均匀产生较大空隙时,外界水分进入路面结构内部,无法排出而聚集在基层顶面,行车荷载产生的动水压力会使基层表面细集料剥离,骨料暴露,顶面软化,使沥青面层脱空,进而使沥青面层产生疲劳破坏[1-3]。因此,半刚性基层的抗冲刷评价备受道路科研工作者关注。国内对于半刚性基层材料抗冲刷性能的评价设备的研究较晚,国外学者在20世纪90年代开始采用振动台加旋转刷的方式进行基层材料的抗冲刷评价[4],文献[5-6]从理论上分析了刚性路面的冲刷唧泥破坏,1991年美国Hansen通过室内试验得出基层材料所受到的冲刷应力峰值为70 kPa。在国内,在试验方法方面,文献[7-9]提出以MTS作为加载设备对基层材料动水冲刷的泵吸作用进行模拟的方法;文献[10-11]提出以振动电机作为加载设备的模拟方法。对于评价标准,文献[12]通过试验,提出建立冲刷次数N与冲刷深度dN的关系,以产生5 mm 冲刷深度的冲刷次数N5来评价基层材料的抗冲刷性能;文献[13]以抗压强度损失率α作为其抗冲刷性能评价指标;文献[14]通过MTS对纤维水泥稳定碎石基层材料进行了冲刷试验,结果表明20 min后冲刷质量损失逐渐稳定,因而可以采用20 min内单位时间的冲刷速率作为评价指标;文献[15]通过灰度关联原理以质量损失为指标建立冲刷量的预估模型。

综上所述,目前半刚性基层冲刷试验的评价标准并没有与实际路面结构中基层被冲刷后对沥青面层疲劳破坏的影响建立联系,所提出的技术要求仅从材料角度入手,因此本文以新型高效抗冲刷设备的开发为基础,研究相关因素对抗冲刷性能的影响,并结合其对沥青面层疲劳寿命的影响分析,提出抗冲刷评价指标和技术标准。

1 半刚性基层材料旋转冲刷试验

现行规范提出的冲刷试验是将冲刷桶安装在MTS试验机上,通过压头的上下重复加载把水挤压进和抽离出试件,产生动水压力的冲刷作用,试验时间为30 min,冲刷荷载峰值为0.5 MPa,冲刷频率为10 Hz,以冲刷质量损失率为评价指标,该试验的优点是可以模拟车轮在路表行驶时,水分被轮胎压进和吸出基层的“泵吸过程”,但是缺点在于试验过程过于复杂,试验效率低,试验设备昂贵,难以推广。

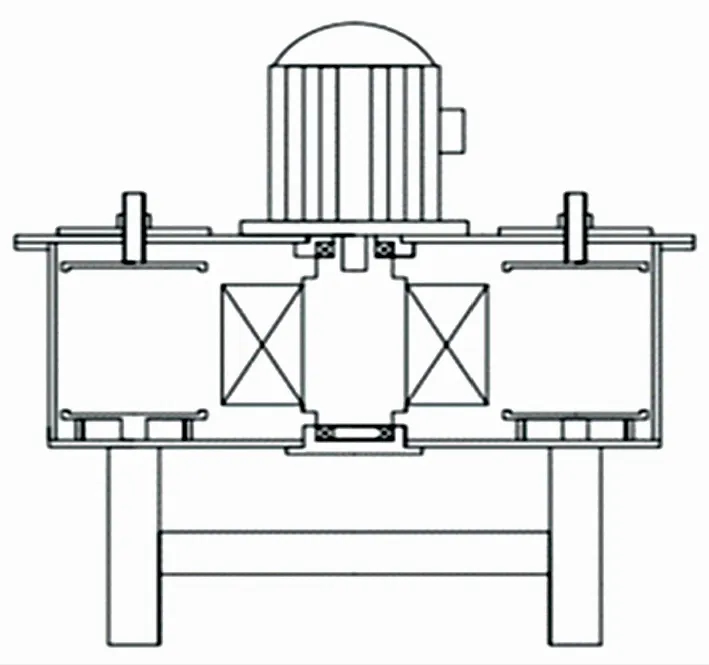

1.1 设备开发

在冲刷产生破坏的成因中,车辆荷载、路面结构和基层材料性能是影响半刚性基层材料冲刷破坏的主要因素。其中车辆荷载包括了车辆轴重和行驶速度,影响动水压力和冲刷频率的大小,路面结构主要影响了自由水的多少,而半刚性基层材料的强度和空隙率等是影响抗冲刷能力的主要因素。半刚性基层抗旋转冲刷的工作原理是在直径为1 m、高为0.5 m的冲刷桶内放入6个标准试件,注入一定固定高度的清水,通过电机带动叶片旋转,旋转叶片带动水流产生冲刷力,冲刷水流对基层材料产生冲刷作用,试验设备结构如图1所示。冲刷能力的影响因素主要有电机的旋转频率、试件的浸水高度和冲刷时间等,通过不同影响因素的相互组合,以冲刷前后6个试件的质量损失率平均值作为抗冲刷性能的评价指标,计算公式为

(1)

式中:p为冲刷质量损失率;m0为试件冲刷前干重,g;m1为试件冲刷后干重,g。

(a)设备剖面图

(b)设备外观照片

1.2 旋转冲刷试验最佳参数

影响冲刷效果的参数主要有3个,分别为冲刷频率f、试件浸水高度h和冲刷时间t,冲刷频率f采用变频器控制旋转电机的转速进行调节,调节幅度以1 Hz为步长,在0~50 Hz之间可调,该参数决定单次冲刷水流对试件的作用强度;浸水高度h是指在静止状态冲刷桶内水浸没试件的高度,通过液位显示器进行控制,控制在0~20 cm之间,该参数影响冲刷力对试件作用的均匀程度;冲刷时间t是指旋转冲刷对试件作用的时间,采用计时器控制,该参数是冲刷作用累计效果的表征。

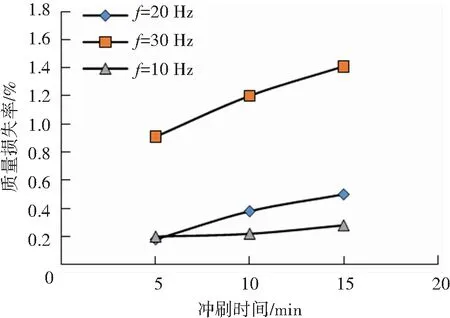

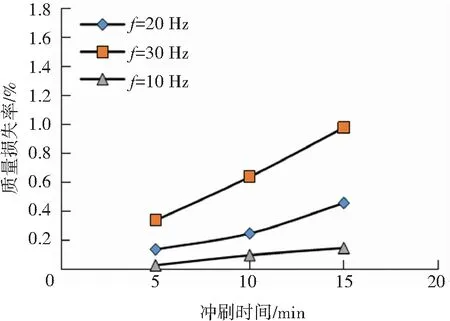

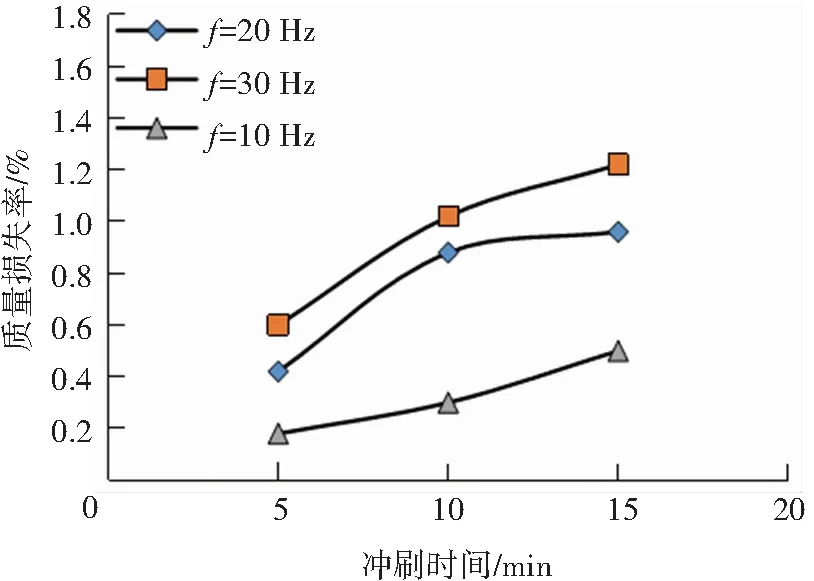

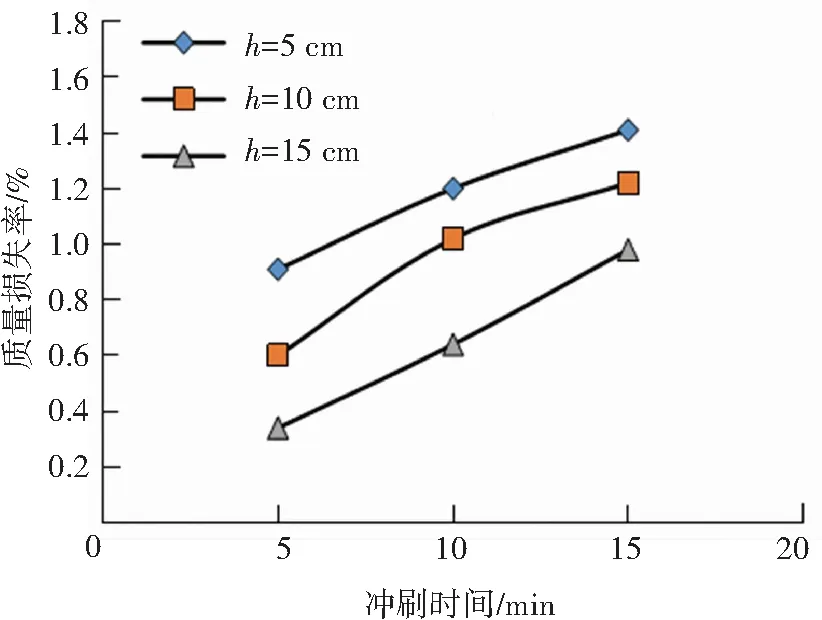

旋转冲刷最佳参数试验中试件的级配采用《公路路面基层施工技术细则》JTG/T F20—2015中的C-B-1,水泥剂量为4.5%,按照试验规程成型压实度为98%的圆柱形试件,试件尺寸为φ15 cm×15 cm,养生7 d后进行冲刷试验。冲刷试验条件选取3种浸水高度,分别为5、10、15 cm,5种冲刷频率分别为5、10、15、20、30 Hz,3种冲刷时间分别为5、10、20 min,计算冲刷试验后质量损失率,不同试验工艺下的冲刷质量损失率与冲刷时间的关系如图2所示。

(a)浸水高度h=5 cm

(c)浸水高度h=15 cm

(b)浸水高度h=10 cm

(d)冲刷频率f=30 Hz

图2(a)~2(c)为试件在不同浸水高度和不同冲刷频率下质量损失率与冲刷时间的关系,由图可以看出,在不同冲刷频率下,随着冲刷时间的增加,质量损失率近似成直线增长,且增长的幅度较大,浸水高度分别为5、10、15 cm时,不同冲刷频率下的平均增长率分别为3%、5%、4%;还可以看出,随着冲刷频率的增加,不同冲刷时间下的质量损失率在增加,相同冲刷时间下,30 Hz频率下的质量损失率最大,频率增加相当于有效冲刷次数增加,所以冲刷质量损失率就大,频率分别为10、20、30 Hz时,不同冲刷时间的平均增长率分别为2%、4%、6%;冲刷时间和冲刷频率均是影响冲刷质量损失率的关键因素,两因素体现冲刷介质对试件冲刷作用的时间总量。由图2(d)可以看出,浸水高度的增加,试件的冲刷效果会下降,浸水高度的作用有两个:一是决定冲刷介质能否对试件进行满高度冲刷作用,二是决定了冲刷阻力的大小。当试件浸水高度过小时,旋转叶片旋转阻力小,动水不会全高度覆盖试件,冲刷效果不理想;当试件浸水高度过大时,叶片旋转时冲刷介质可满高度覆盖试件,但叶片旋转阻力大,冲刷效果也不理想。通过前面的分析可知,在相同冲刷时间里,当冲刷频率为30 Hz时质量损失率最大,因此,最佳冲刷频率确定为30 Hz,图2(d)是冲刷频率为30 Hz时不同浸水高度和冲刷时间下的质量损失率的对比,可以看出随着试件浸水高度的增加,质量损失率呈降低的趋势,冲刷时间为5、10、15 min情况下,质量损失率降低的幅度分别为5.7%、5.6%、4.3%。为提高试验效率,快速区分不同试件的抗冲刷效果,确定最佳浸水高度为5 cm,为试件高度的1/3;因为质量损失率的增幅是随着冲刷时间降低的,因此为节约试验时间,最佳冲刷时间确定为10 min。至此,旋转冲刷设备的最佳试验参数确定为冲刷频率f=30 Hz,试件浸水高度h=5 cm,冲刷时间t=10 min,在以上3个参数作用下,单个试件表面受到冲刷的次数为72 000次。

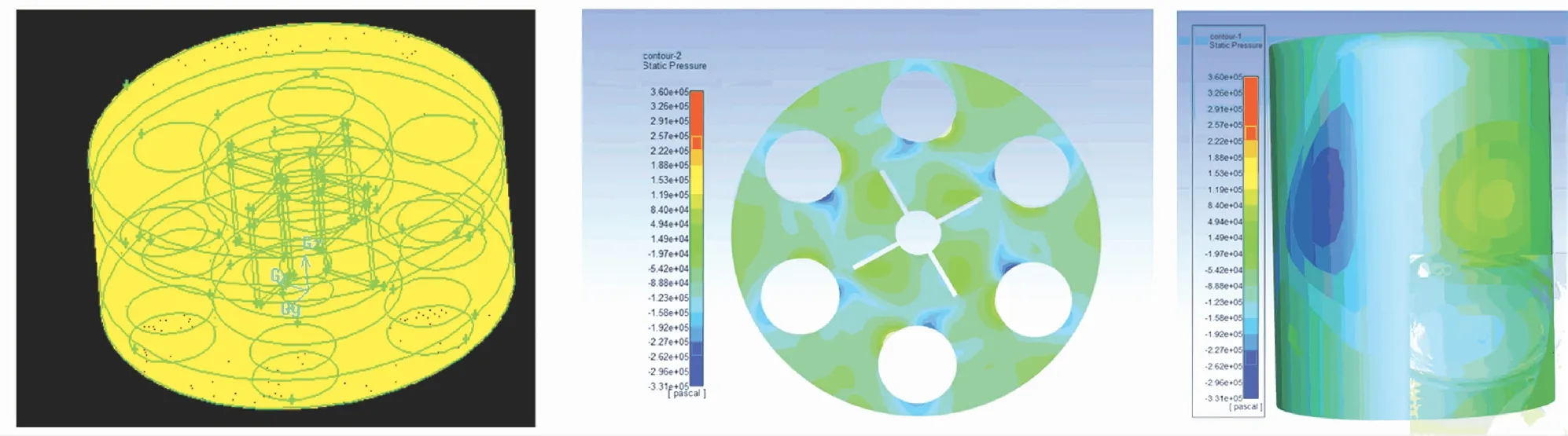

1.3 旋转冲刷试验有限元分析

应用FLUENT有限元软件,采用k-ε模型,在浸水高度为5 cm,冲刷频率分别为10、20和30 Hz情况下,分析试件表面受到的动水冲刷力大小,明确频率对冲刷应力的影响。计算方法采用滑动网格方法,计算结果如图3所示。从图3中可以看出,作用在试件上的动水冲刷力既有压力又有吸力,可以模拟实际中的泵吸作用;在冲刷频率f=10 Hz时,试件表面的冲刷应力为8 kPa左右,当f=20 Hz时,冲刷应力为30 kPa左右,当f增加到30 Hz时,冲刷应力为50 kPa左右,进一步说明高冲刷频率对半刚性基层冲刷损伤巨大。文献[16-18]对沥青路面的空隙水压力的模拟表明,在标准轴载以80 km/h速度行驶时基层顶面空隙水内动水压力为50 kPa左右,该模拟结果验证了最佳浸水高度和最佳冲刷频率取值的合理性;对于冲刷时间,冲刷质量损失情况与冲刷时间呈线性关系,且在冲刷10 min时效果已较为明显,车辆荷载对路面的作用呈半正弦的形式,按设计速度的不同,作用时间在0.04~0.08 s之间,选取最佳冲刷时间为10 min,可以模拟路面基层初期所受到的动水冲刷作用,同时,还满足试验的快速性及试验结果的区分度。

(a)网格划分 (b)f=30 Hz冲刷仪应力分布 (c)f=30 Hz试件应力分布

2 抗冲刷性能影响因素研究

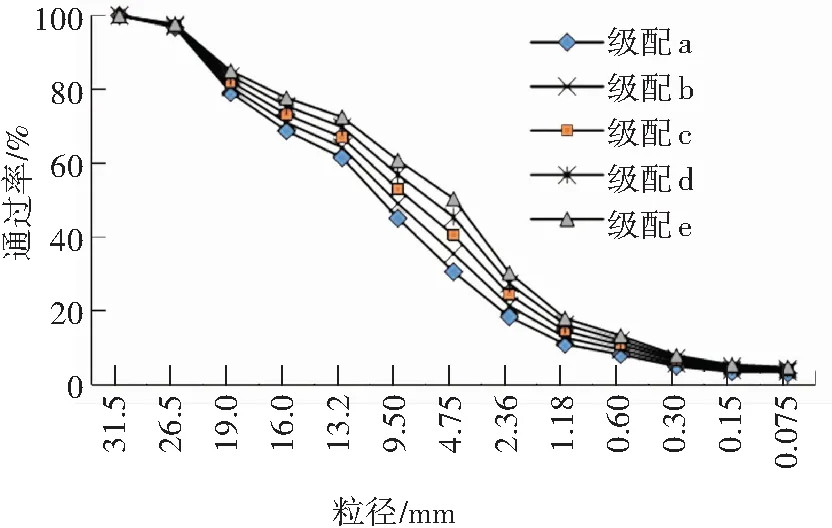

影响水泥稳定碎石基层材料抗冲刷性能的因素主要有试件的抗压强度、空隙率和压实度等,试验采用如图4所示的5种级配,主要调控细集料的用量,使级配曲线几乎涵盖了常用的级配范围,包含了3种级配类型,级配a、b属骨架-空隙结构,级配c属骨架-密实结构,级配d、e属悬浮-密实结构。

图4 试验采用的级配曲线

2.1 无侧限抗压强度对抗冲刷性能的影响

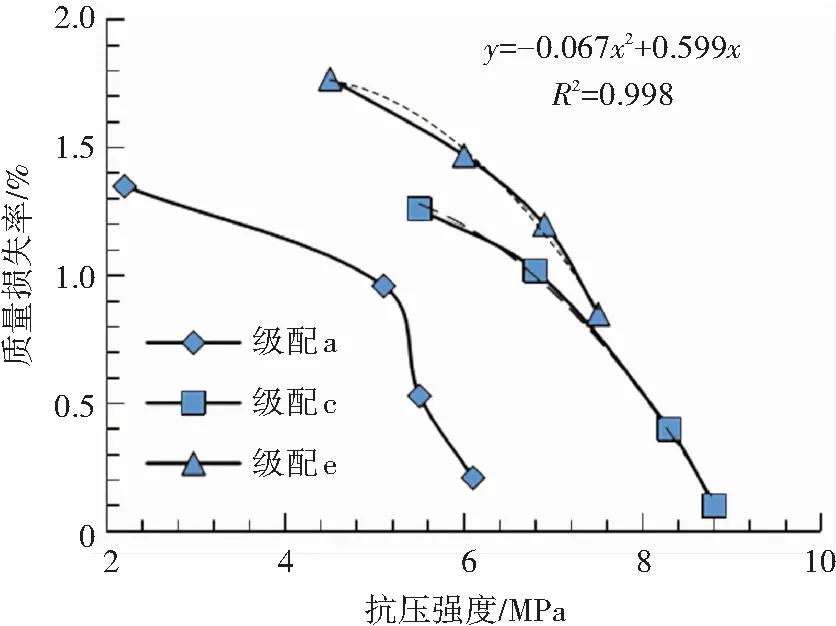

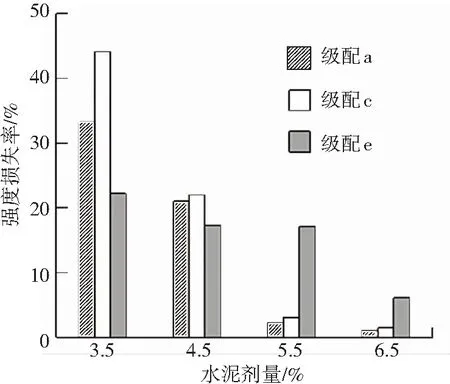

无侧限抗压强度对冲刷性能的影响试验研究采用级配a、级配c和级配e进行,通过掺加不同水泥剂量来调整试件的强度,水泥剂量分别采用3.5%、4.5%、5.5%、6.5%,抗压强度均值从2.2 MPa到6.9 MPa,抗压强度与冲刷质量损失率、水泥剂量与强度损失率关系如图5所示。

(a)抗压强度与质量损失率的关系

(b)水泥剂量与强度损失率的关系

图5(a)为抗压强度与质量损失率的关系,可以看出各个级配的冲刷质量损失率均随着无侧向抗压强度的增加呈减小趋势,当试件强度较低时,各级配质量损失率减小的幅度较小,当强度较高时,则降低的幅度有大幅度提高,在水泥剂量不大于3.5%时,3个级配的平均降低幅度为20%,当水泥剂量大于3.5%时,3个级配的平均降低幅度增加到了60%,前者是后者的3倍。通过回归可以看出,抗压强度与质量损失率的关系呈良好的抛物线规律,就质量损失率绝对值来看,由大到小的顺序为级配e、级配c、级配a,这与动水冲刷作用有关,动水对试件的冲刷作用主要包括3个阶段:第1阶段试件表面层细集料在动水冲刷作用下剥落,质量损失率变化较小;第2阶段是在细集料剥落后,内部空隙漏出,动水开始冲刷材料的骨架结构,骨架结构中产生微小裂缝,质量损失率处于较稳定状态;第3阶段是在动水冲刷下骨架结构开始破坏,局部骨架松散,粗骨料从试件上脱落,质量损失率增幅加剧。因此,在质量损失率的排序上悬浮-密实级配质量损失最大,而骨架-空隙级配波动性最大,主要是粗颗粒的松散对质量损失影响巨大。从抗冲刷角度而言,水稳碎石的抗压强度不宜小于4.0 MPa。

图5(b)为水泥剂量与强度损失率的关系,可以看出:随着水泥剂量的增加,各级配的强度损失率均呈下降趋势,说明高水泥剂量对提高抗冲刷能力具有重要作用;级配e强度下降幅度较均匀,而级配a与级配c当水泥剂量超过4.5%时,冲刷后试件的强度损失几乎为零,从强度的形成机理来看,随着水泥剂量的增加,细集料与水泥形成的胶浆材料的黏结力加大,这就保证了材料在动水冲刷作用下材料更不易剥落;骨架结构相对于悬浮结构,表面有着更少的细集料,粗骨料与粗骨料之间的黏结作用要比悬浮的水泥细集料胶浆强度要大,所以集料颗粒更不易剥落,但是由于骨架结构的空隙较多较大,在动水冲刷下骨架之间的黏结虽没被完全破坏,但也受到一定冲击,导致其强度有所下降,从抗冲刷角度而言,水泥稳定碎石的水泥(P.O 42.5)剂量不宜小于4.5%。

2.2 空隙率对抗冲刷性能的影响

基层材料的空隙率是影响动水冲刷破坏的另一个重要因素。在相同水泥剂量(4.5%)的情况下,级配a到级配e 五种级配的空隙率在5.9%~1.5%之间变动,该空隙率区间基本覆盖了水泥稳定碎石基层的空隙率范围,分别对该组试件进行旋转冲刷试验,试件的破坏情况如图6所示。

(a)级配a (b) 级配b (c) 级配c (d)级配d (e) 级配e

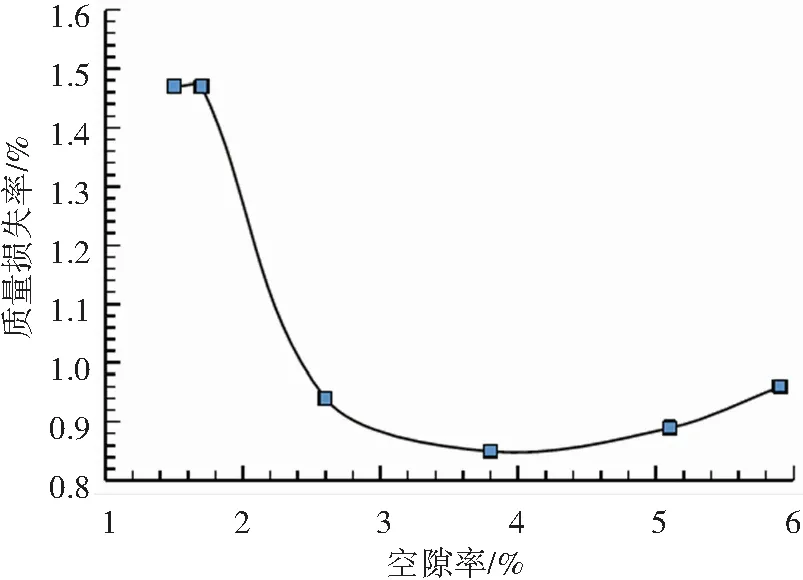

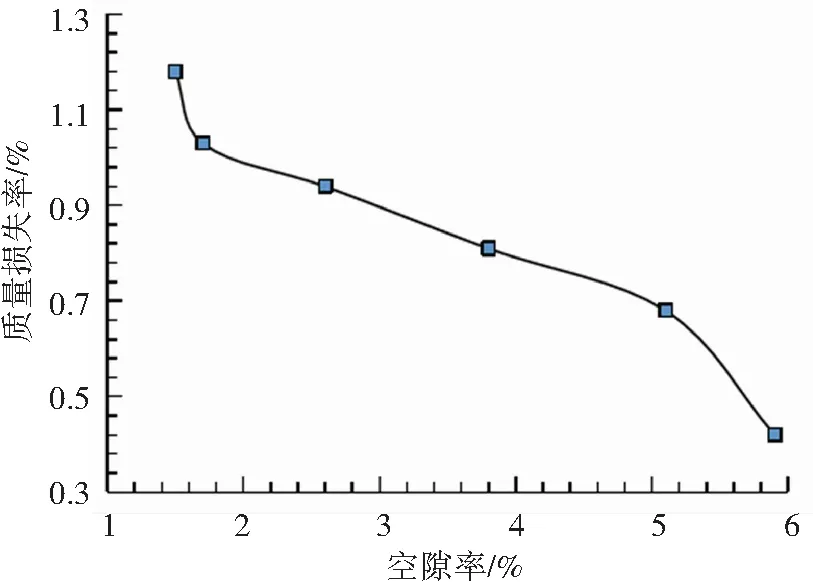

图7为质量损失率与空隙率的关系,其中图7(a)为基于实测强度下的质量损失率与空隙率的关系,可以看出,当空隙率较小和较大时,质量损失率均较大,当空隙率处于2.5%~5.0%时,质量损失率最小,说明存在最佳空隙率范围,因为当空隙率较大时,细集料少,粗颗粒间的黏附性不足,粗颗粒的散落导致质量损失率增加,当空隙率小时,细集料较多,而冲刷作用的前期是以细集料脱离试件为主,因而,质量损失率也大;当空隙率适中时,级配中粗、细集料比例适当,粗颗粒周边有足够的水泥胶浆包裹,在相同冲刷力的作用下质量损失率会减小;因此,从试验结果看,抗冲刷最佳的空隙率在2.5%~5.0%之间。

相同水泥剂量下的试件,级配不同,其强度也不同,抗冲刷能力也不同,为消除抗压强度的影响,按照强度与质量损失率的二次函数关系,将不同级配换算到同一强度进行比较,图7(b)为基于强度相同原则下空隙率与冲刷质量损失率的关系,可以看出,其变化规律为反S曲线,在空隙率较小和较大时,质量损失率的变化率均很大,当空隙率在2.5%~5.0%之间时,质量损失率变化较小,一方面是材料的骨架结构影响了试件的强度,使其表面更不易剥落,另一方面是材料表面细集料含量的多少影响其抗冲刷性能。

(a)基于实测强度原则

(b)基于强度相同原则

2.3 压实度对抗冲刷性能的影响

考虑压实度对抗冲刷性能的影响,试验选取级配a、级配c、级配e 三种级配,压实度分别选取100%、98%、95%进行抗冲刷试验,水泥剂量均采用4.5%,图8为压实度与质量损失率和强度损失率的关系。从图8可以看出,相同级配情况下,材料在旋转冲刷作用下的质量损失率和强度损失率随着压实度的增加而减小,一方面是由于压实度较小造成强度的减小,另一方面是由于压实度较小,材料整体更加不密实,空隙增加,有更多动水可以进入到空隙中。对比不同级配的质量损失率,由大到小的排序为级配e、级配c、级配a,即细集料较多的级配类型,压实度减小所带来的质量损失率更大;而在强度损失率方面,其排序则完全相反,由大到小排序为级配a、级配c、级配e,骨架-密实级配仍处于中间状态,说明其优越性。从施工控制角度来讲,对于密实-悬浮级配要加强压实,最低压实度应大于98%,对于骨架-空隙级配则要提高水泥剂量以增加强度来满足抗冲刷要求,而骨架-密实型级配,其抗冲刷的稳定性最好。

(a)质量损失率

(b)强度损失率

3 抗冲刷性能技术标准

水泥稳定碎石基层材料的抗冲刷技术要求必须考虑道路服役地区的气候特征,而且还要考虑冲刷质量损失对沥青面层疲劳寿命的影响,结合两因素提出技术标准。

3.1 冲刷质量损失对沥青层疲劳寿命影响分析

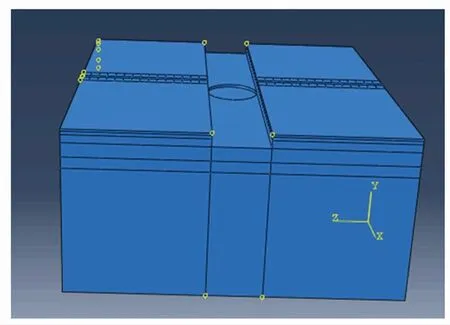

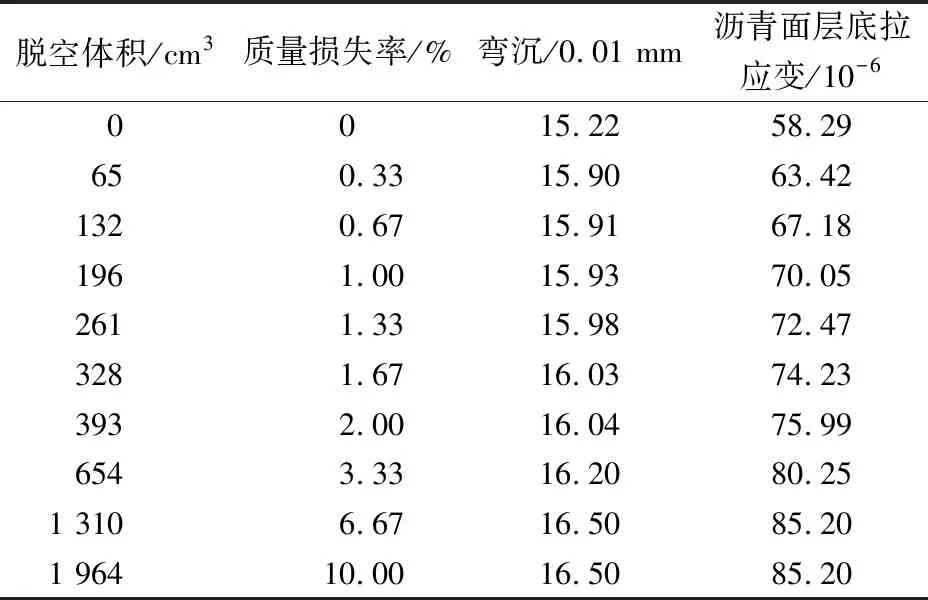

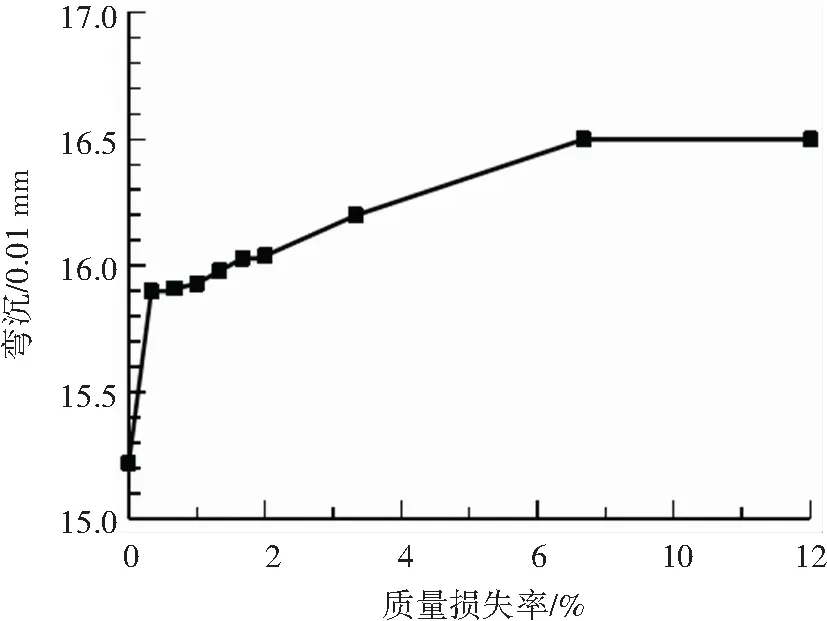

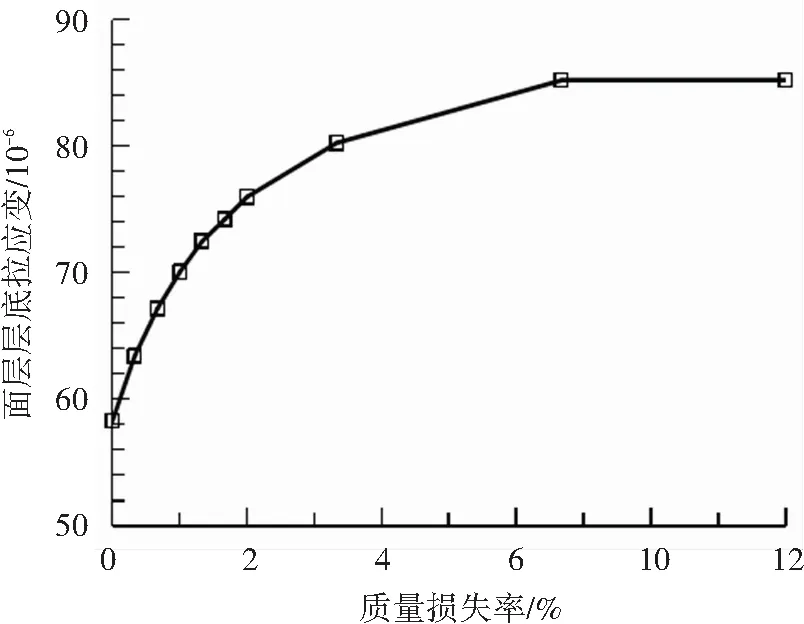

由于动水冲刷作用所带来的质量损失和强度损失,表现在路面结构中主要会带来路表唧泥和基层表面出现软化从而导致沥青面层疲劳破坏,所以在材料设计阶段,要对基层材料的抗冲刷性能提出要求。采用Abaqus有限元二维模型分析基层材料表面在不同脱空面积下,路表弯沉值的变化和沥青面层疲劳寿命衰减情况来提出质量损失率控制标准,几何尺寸采用单车道3.75 m宽,各层材料参数[19]见表1。基层顶面脱空区域采用圆锥形状,结构模型如图9所示。加载形式采用静力加载,标准轴载为0.7 MPa。基层材料冲刷损失按照质量与体积的等量换算,冲刷损坏区域宽度等于荷载作用宽度的1.5倍,基层材料被冲刷松散后仍留存在结构中,松散部分取模量为100 MPa(松散未压实集料模量),得到在不同质量损失情况下的沥青面层层底拉应变与顶面竖向弯沉见表2,质量损失率与弯沉和沥青层底拉应变的关系如图10所示。

表1 模拟分析中路面结构与材料参数

(a)路面结构三维模型图

(b)路面结构剖面图

表2 不同质量损失率下的弯沉和拉应变

从图10可以看出随着冲刷质量损失率的增加,基层顶面脱空的深度和面积逐步扩大,弯沉与沥青层底拉应变在增加,在质量损伤率较小时,弯沉和层底拉应变均有大幅度增加,当质量损失率在0.5%~6%之间时,弯沉和层底拉应变的增幅趋势变缓,当质量损失率超过6%时,弯沉和层底拉应变均趋于稳定,即脱空后的弯沉和层底拉应变主要受松散的基层材料影响。

(a)弯沉变化

(b)层底拉应变变化

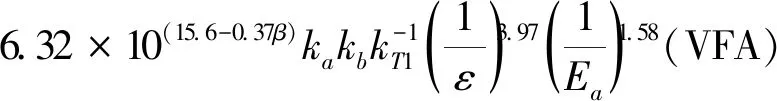

在2017版沥青路面设计规范中,要对沥青路面层的疲劳开裂进行验算,疲劳开裂验算公式为

(2)

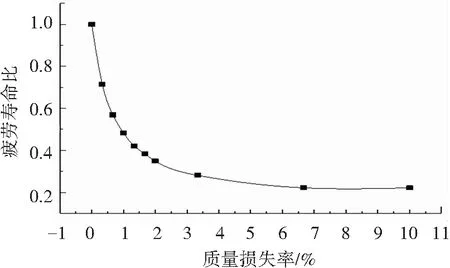

根据此公式计算在不同质量损失率的情况下的沥青路面疲劳寿命降低率[20],不同质量损失率下的疲劳寿命与未破坏的疲劳寿命比值变化趋势如图11所示。

从图11中可以看出,在质量损失率较小时,基层被软化的初期,沥青面层的疲劳寿命较高,但随着质量损失率逐渐加大,疲劳寿命比下降非常快,当质量损失率在1%左右,疲劳寿命比下降了0.4左右,疲劳寿命有所降低;当冲刷质量损失率达到4%时,疲劳寿命比的变化趋于平缓,此时的疲劳寿命比约为0.3,即沥青面层的疲劳寿命约为基层良好状态下的30%;当冲刷质量损失为10%时,疲劳寿命比约为0.2。这就是为什么基层顶面出现冲刷翻浆现象后,若不及时维修封水,翻浆区域沥青面层就会很快出现疲劳破坏的原因。

图11 基层冲刷质量损失率与沥青面层疲劳寿命的关系

3.2 抗冲刷设计技术标准

水泥稳定碎石基层材料的冲刷问题不仅与降雨量的大小有关,还与冰冻有关,在两因素的耦合作用下,通过冻融循环后的冲刷试验可知,水泥稳定碎石的冲刷质量损失会提高1.2~1.5倍。因此,根据年平均降雨量(400 mm)和1月份最低气温把全国分为4个区:东北季冻区(Ⅰ区包括黑龙江、吉林、辽宁和内蒙古东北区域),西北半干旱区(Ⅱ区包括西藏、新疆、青海、宁夏、甘肃和内蒙古中西部等地区),中部半湿润区(Ⅲ区包括四川、陕西、山西、河南、河北和山东等),东南部湿润地区(Ⅳ区包括云南、贵州、湖北、湖南、江西、安徽、江苏、浙江、福建、广东、广西和海南等)。

各地区可根据本地区的气候特征,根据图11的关系,确定本地区的容许疲劳寿命比,进而确定半刚性基层材料的抗冲刷技术标准,即容许冲刷质量损失率。以黑龙江为例全年有90 d左右的降雨时间,而基层材料处于饱和水-荷载共同作用的时间较短,同时考虑冰冻的影响,拟定疲劳寿命比不应小于60%,则容许的质量损失率为1.0%。所以在只考虑冲刷作用对路面的破坏时,对于性能要求高或降雨时间长的环境,确定容许试验质量损失率为1%,对于降雨时间短的地区或无冰冻地区,容许质量损失率不超过1.5%。基于此原则,提出水泥稳定碎石基层抗冲刷技术要求,即Ⅰ区、Ⅱ区、Ⅲ区、Ⅳ区,冲刷质量损失率应分别小于1.0%、1.5%、1.5%、1.3%。

4 结 论

1)通过不同参数下的冲刷试验和理论模拟,提出水泥稳定碎石旋转冲刷试验的最佳试验参数,参数组合:浸水高度为5 cm,冲刷频率为30 Hz,冲刷时间为10 min。

2)对不同无侧限抗压强度的水泥稳定碎石基层试件进行冲刷试验,各个级配的冲刷质量损失率随着无侧向抗压强度的增加呈抛物线趋势减小,从抗冲刷角度而言,水泥稳定碎石的水泥(P.O 42.5)剂量不宜小于4.5%,材料设计强度不应小于4.5 MPa。

3)对不同空隙率和压实度的半刚性基层材料进行冲刷试验,试验结果表明,抗冲刷最佳空隙率在2.5%~5%之间,压实度应大于98%。

4)有限元结构分析表明,在质量损失率小于0.5%时,弯沉和层底拉应变均有大幅度增加,当质量损失率在0.5%~6%之间时,增幅趋势变缓,当质量损失率超过6%时,弯沉和层底拉应变均趋于稳定。

5)根据沥青路面疲劳验算公式,得到疲劳寿命比和质量损失率之间的关系,基于此,提出水泥稳定碎石基层抗冲刷技术要求区划,并提出不同区划抗冲刷技术标准。