水耦合装药不耦合系数对爆破效果的影响研究*

李书萱,王雁冰,2,王宝珠,王兆阳

(1.中国矿业大学(北京) 力学与建筑工程学院,北京 100083;2.深部岩土力学与地下工程国家重点实验室,北京 100083)

如何提高炸药能量利用率、提高爆破效果同时降低爆破成本,一直都是实际爆破作业中急需解决的问题。随着爆破技术理论研究的日趋完善,许多不同的提高炸药能量利用率,提高爆破效果的方法被专家学者们发现并发展起来。龚玖等以理论结合室内爆破模型试验研究,探究了以空气和水为不同耦合介质时对爆破块度的影响[1];宗琦等以水泥砂浆试块为试验模型,采用超动态应变测试系统对空气不耦合装药和水耦合装药的几种不耦合系数下炮孔周围介质中爆炸应力的分布特性进行了研究[2];杨跃宗等利用数值模拟软件对径向不耦合与轴向不耦合装药结构进行了对比分析[3];田浩等对以空气和聚苯乙烯( EPS)泡沫作为介质的径向不耦合装药结构的炸药能量利用率进行了对比[4];付强等利用数值模拟软件对不耦合装药爆破的孔壁压力变化规律进行了分析[5];岳中文等通过实验室实验以及数值模拟的方法,得到了空气不耦合装药爆破中的最佳不耦合系数[6];庄又军等以新驿煤矿硬岩巷道为工程背景,验证了水介质耦合装药爆破的优越性[7];苟倩倩等对连续耦合装药,空气径向、间隔不耦合装药和水不耦合装药爆破的爆破振动能量进行了对比分析[8]。

综上所述,关于径向不耦合装药结构的爆破机理与爆破效果的研究已经日趋完善,但是关于水耦合装药的径向不耦合系数对爆破效果的影响研究仍然较少,且以现场试验为主。为了在实验室内得到更直观可靠的试验数据,借鉴了Hoyoung Jeong等研究爆破荷载下脆性材料孔周围断裂行为的方法[9],以透明均匀的PMMA材料作为试件,DDNP炸药用于施加爆破载荷,使用水耦合装药结构和不同的不耦合系数,利用PMMA试件孔周围的断裂行为来评价并对比各自的爆破作用效果。

1 不同装药结构爆破试验

1.1 试件

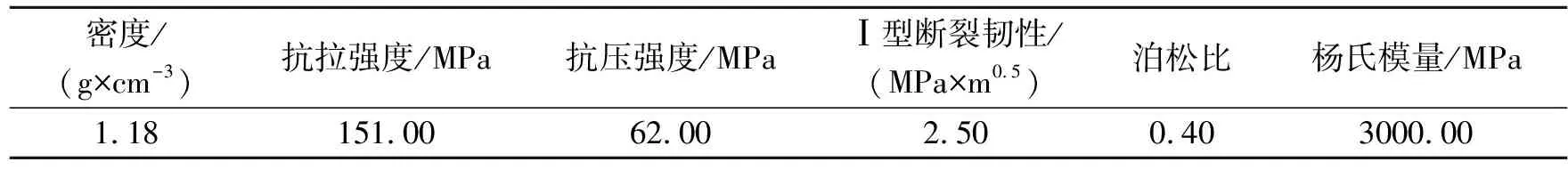

试验采用PMMA,全称聚甲基丙烯酸甲酯,又称作亚克力、有机玻璃,具有高透明度,易于机械加工等特点。由于PMMA高透明度的特性,使其在爆破试验中的断裂行为更容易被观察记录,因此PMMA被广泛用于研究爆破加载过程中的裂纹扩展行为。在试验中准备了三个圆柱形PMMA试件,并在每个试件的中心钻了一个小孔,试件与小孔的尺寸等数据见表1,PMMA材料物理性质参数见表2。

表 1 试件规格参数表

表 2 PMMA材料性质参数表

1.2 爆炸物及起爆器

试验使用DDNP(二硝基重氮酚)炸药作为爆炸物,固定装药量为40 mg,使用数字式高能脉冲起爆器进行起爆。DDNP炸药的爆炸特性参数见表3。

表 3 DDNP爆炸特性参数表

1.3 试件试验准备

试验使用水耦合装药结构,将3个相同规格(250 mm×200 mm)的试件分别编号为“1、2、3”,其中试件1、2、3的孔径分别为7 mm、6 mm、8 mm。分别将40 mg DDNP炸药填装入直径为5 mm、3 mm、3 mm的透明吸管中,将金属导线埋入炸药中,最后用棉花堵塞吸管,然后将这三根吸管对应放入1、2、3号试件的小孔下部,并在周围灌入水,使水位距孔底50 mm,然后用沙子堵塞小孔,试验前图片见下图1。

2 实验结果及对比

在试验过程中,可以观察到爆炸开始后,由于炸药的膨胀,爆炸孔的半径瞬间增大,首先在炮孔壁底部形成并传播了一个锥形断裂破碎区,并在破碎区的半径扩展到一定长度后,炮孔壁附近出现突出的径向裂纹,这主要是由应力波的传播而引起的。径向裂纹在爆生气体膨胀作用下继续扩展并形成耳型裂纹。试件1、2、3的试验结果每60°选取一张图片作为代表,实验结果见图2。其中,选取试件1的一张图片作为代表来展示应力波驱动所形成的破碎区以及爆生气体驱动形成的耳型裂纹,见图3。

根据试验结果来看,试件1、2、3均有3条爆生气体驱动的径向裂纹的半径大于试件半径,从而导致试件被炸裂成3块,根据试验后试件顶、底部照片来看,不耦合系数为2.0和2.67时3条贯通裂缝的夹角各自成近120°,即试件近似被炸裂为3等分,而不耦合系数为1.4时,试件明显被炸裂为1大2小的三块,说明不耦合系数为2.0和2.67时,爆炸对孔壁的压力更均匀。试件顶、底部图片见图4。

除了贯通裂缝,爆后试件内部还有未贯通的径向裂缝。经计数,试件1内部约有6道未贯通径向裂纹,裂纹大多数沿垂直于孔壁发展或沿炮孔壁向下发展;试件2内部约有8道未贯通径向裂纹,和试件1中裂纹类似,大多数沿垂直于孔壁发展或沿炮孔壁向下发展,但耳型裂纹的直径略短;试件3内部约有9道未贯通径向裂纹,裂纹多呈发射状,长度较长。同时从图中可以看出,当不耦合系数为2.67时,爆后试件的裂纹每60°分布较为均匀,而另外两个分布差异性较大。

除了裂纹外,还可以通过冲击波驱动裂纹所形成的破碎区底部直径大小进行分析。爆炸后试件底部可以看到破碎区底部区域,见图5。爆后试件的裂纹及破碎区参数见表4。

图 5 爆后试件破碎区直径Fig. 5 Diameter of fracture zone

表 4 爆后试件裂纹及破碎区参数表

在PMMA模型试验爆破的过程中会产生高温、高压从而产生粉碎区,爆破冲击波阶段,一部分能量用于产生这个粉碎区,另一部分则用来产生裂隙,所以粉碎区体积的大小从一定程度上可以反映爆破过程中冲击能量的大小。粉碎区的体积可以近似认为是圆柱体,不耦合系数对粉碎区体积的影响,可以认为是通过对粉碎区的直径和高度的影响来影响粉碎区体积的。米中阳等通过模型试验证明在水耦合装药下[10],不耦合系数对粉碎区的高度影响并不显著,主要是通过影响粉碎区的直径来影响粉碎区的体积。据试验结果可以看到,当不耦合系数为1.4和2.0时,破碎区底部直径约为35 mm;当不耦合系数提升至2.67时,破碎区底部直径减小到29.6 mm。综上可以分析出,当不耦合系数为2.67时,爆破能量用于粉碎试件的那部分占比减小了,更多的爆破能量用于产生径向裂纹,扩展了裂隙区的面积,同时,不耦合系数为2.67时,爆破产生的径向裂纹的方位、长度更加均匀,能产生更好的爆破效果。因此通过该实验可以得出,在1.4、2.0、2.67这几个不耦合系数中,水耦合装药的最佳不耦合系数应在2.67左右,该结果与林哲等利用ANSYS/LS-DYNA 软件得到的在爆破水耦合装药下的最佳不耦合系数(为2.6)基本相符[11]。

3 结论

通过PMMA试件模型实验,进行了不同不耦合系数下的水耦合装药模型爆破实验,分析了水耦合装药不耦合系数对爆破效果的影响规律,实验结果表明:

(1)水耦合装药爆破的不耦合系数增大,径向裂纹的数量会增多且分布更均匀。

(2)水耦合装药爆破的不耦合系数增大,使破碎区减小,裂隙区扩大,避免过度破碎而浪费能量。

(3)水耦合装药爆破效果达到最佳的不耦合系数应在2.67左右,可以为以后的工程实践提供理论支持。