坐底式深海采矿系统力学分析①

宋环峰,吴毅贤,林 强,陈 垦

(1.中国船舶科学研究中心 上海分部,上海200011;2.上海市东方海事工程技术有限公司,上海200011)

目前国际上主流的深海矿产资源采矿方式采用悬浮式中继站采矿系统(见图1(a))[1-2],中继站与海底不连接,采矿系统可以整体在水中缓慢移动,开采范围大。但中继站与采矿车需保持一定的相对距离,距离太近软管会发生自扭,距离太远软管会拉翻采矿车。当矿区环境条件较为恶劣时,采矿船动力定位系统无法保证采矿船的运动范围,且海流大小或方向突然发生变化时,中继站与采矿车相对位置难以保证,系统容易发生危险,造成软管和采矿车等设备损坏。

图1 深海采矿系统示意

海底多金属硫化物单个矿体尺寸大约为200 m×200 m×20 m[3],可满足单个采矿系统约一年的开采量。我国申请的国际海底多金属硫化物合同矿区位于西南印度洋,该矿区水深3 000 m,常年平均为4~5级海况,且作业区域流速较大,采矿系统开发难度大。根据我国西南印度洋多金属硫化物矿物分部特点和矿区环境条件,提出了一种坐底式采矿系统(见图1(b)),该系统将中继站固定在海底,单个矿点定点开采一年左右,开采完毕后,采矿系统整体移动到其他区域。与悬浮式采矿系统相比,坐底式采矿系统能有效消除中继站运动对软管及采矿车的影响,能更好地适应波浪和海流的突然变化,安全性更高。

本文针对该坐底式采矿系统,建立全系统耦合力学分析模型,对各工况下系统进行力学状态分析和校核,以验证坐底式深海采矿系统的可行性。

1 计算模型及参数

1.1 系统组成及工况

坐底式深海采矿系统由采矿船、张紧器、输送管(硬管)、水下中继站、输送软管、采矿车等设备组成,输送管上端通过上部挠性接头与采矿船连接,并配有张紧器与伸缩节,下端通过下部挠性接头与中继站连接,输送软管连接采矿车和中继站。

输送管由1根矿浆管和2根回水管组成,矿浆管用于输送矿浆,采矿船矿浆脱水后的废水回排至海底。挠性接头允许输送管与采矿船、中继站有一定角度的相对偏移以减少弯曲应力。张紧器与伸缩节的基本功能是补偿采矿船与输送管之间的相对垂直运动。

根据坐底式深海采矿系统作业特点,划分了3种设计工况:作业工况、最大作业工况以及连接不作业工况。最大作业工况是指采矿作业能正常进行的最大工况;连接不作业工况是指采矿船与输送管仍连接但作业停止的工况,此时矿浆停止输送,回水管也停止回排尾水。

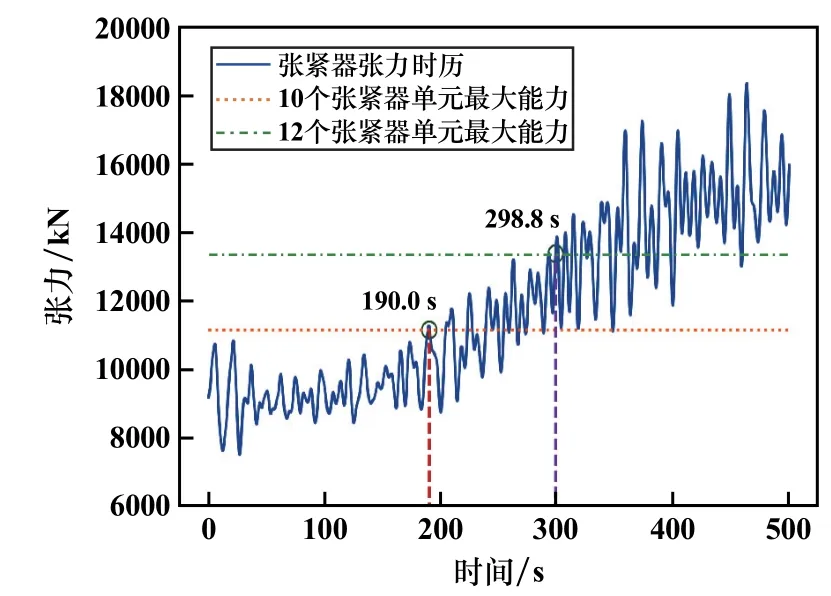

具体工况对应的海况参数如表1~2所示。

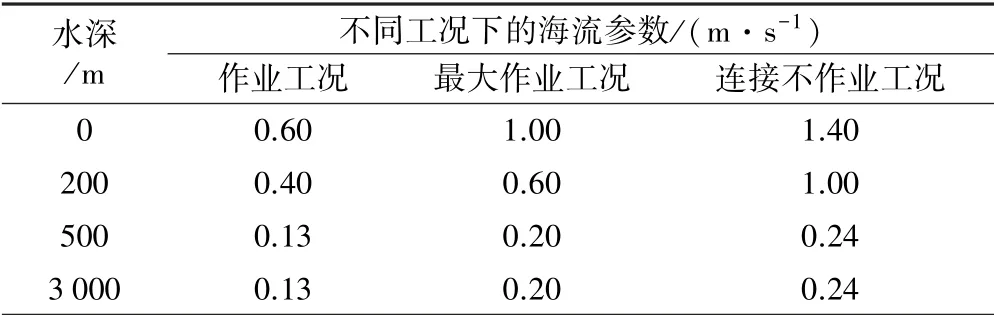

表1 海流参数

表2 波浪参数

根据作业水深及矿物提升量要求,设计的水下输送管主要参数见表3。

表3 输送硬管主要参数

1.2 仿真模型

深海采矿系统为复杂的长管线多体系统,深海采矿系统在作业过程中处在海风、海浪、海流复杂、随机环境要素耦合作用下,其运动学与动力学性能复杂,其各工况下系统受力是否满足要求,需在模拟仿真计算后确定。

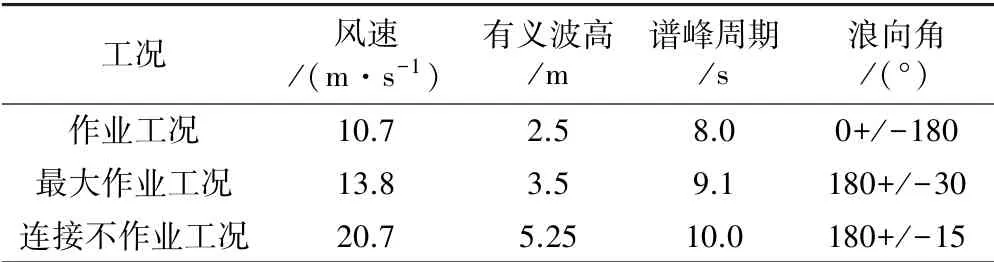

利用有限元软件Orcaflex建立坐底式深海采矿系统三维仿真模型,主要包含采矿船、张紧器、伸缩节、上部及下部挠性接头、输送管、中继站等部分。将计算好的采矿船RAOs导入Vessel模型中,由于中继站与海底固定,软管和采矿车运动对输送管并无影响,建模时不考虑软管和采矿车。由于2根回水管尺寸较大,建模时不能将其与矿浆管等效成1根管线,而是将矿浆管和回水管分别建模,管与管之间的连接采用line contact模型,具体见图2和图3。

图2 张紧器、上部挠性接头及输送管模型

图3 下部挠性接头和水下中继站模型

1.3 边界条件设置

目前暂无专门针对深海采矿的设计校核的规范,因此参考海洋石油API RP 16Q—2017[4]等相关规范要求,输送管许用应力368 MPa,共有12个张紧器单元,单个张紧器单元可提供的张力为111.3 t。考虑一对张紧器单元失效的情况下,张紧器实际可提供张力(设计张力)为1 113 t,为避免输送管上部或者输送管与中继站连接位置损坏,上部挠性接头与下部挠性接头最大转角为9°。采矿系统作业时,输送管运动不能与月池壁发生碰撞。

2 计算结果及分析

2.1 作业工况

由于作业工况下海况环境条件较好,且采矿船具有动力定位系统,该工况下不考虑船的慢漂运动。不同浪向下张紧器、输送管的受力特性计算结果如图4~5所示。

图4 张紧器最大张力

图5 输送管最大等效应力

由图4~5可知,随着浪向角度增加,张紧器最大张力以及输送管最大等效应力均先增加后减小,最大值均发生在90°浪向,由于回水管剖面模数小于矿浆管,回水管等效应力大于矿浆管。因此采矿作业时应尽量保持顶浪,避免横浪作业。此外作业工况下张紧器张力均小于张紧器设计值,输送管等效应力均满足校核准则。

2.2 最大作业工况及连接不作业工况

最大作业工况和连接不作业工况时,海况条件比较差,需考虑采矿船受动力定位系统(DP)作用,将动力定位系统简化为X、Y向作用力和Z向弯矩,力的大小与采矿船初始位置距离成正比,弯矩大小与艏向角偏移角度成正比。计算结果见表4。

表4 最大作业工况及连接不作业工况计算结果

由表4可知,随着浪向角增大,张紧器最大张力及输送管等效应力均减小,采矿船顶浪作业张紧器张力与输送管等效应力较小。最大作业工况下,浪向150°时,张紧器张力略大于设计张力值,但仍小于张紧器能提供的最大张力。最大作业工况时要避免150°浪向作业。

2.3 动力定位失效状态

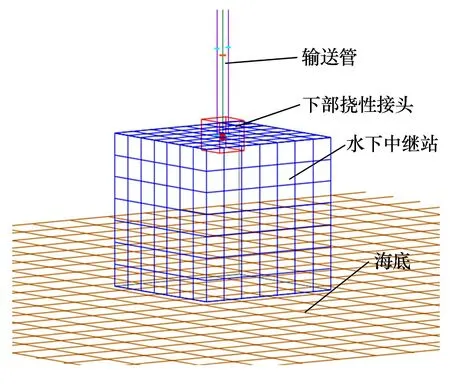

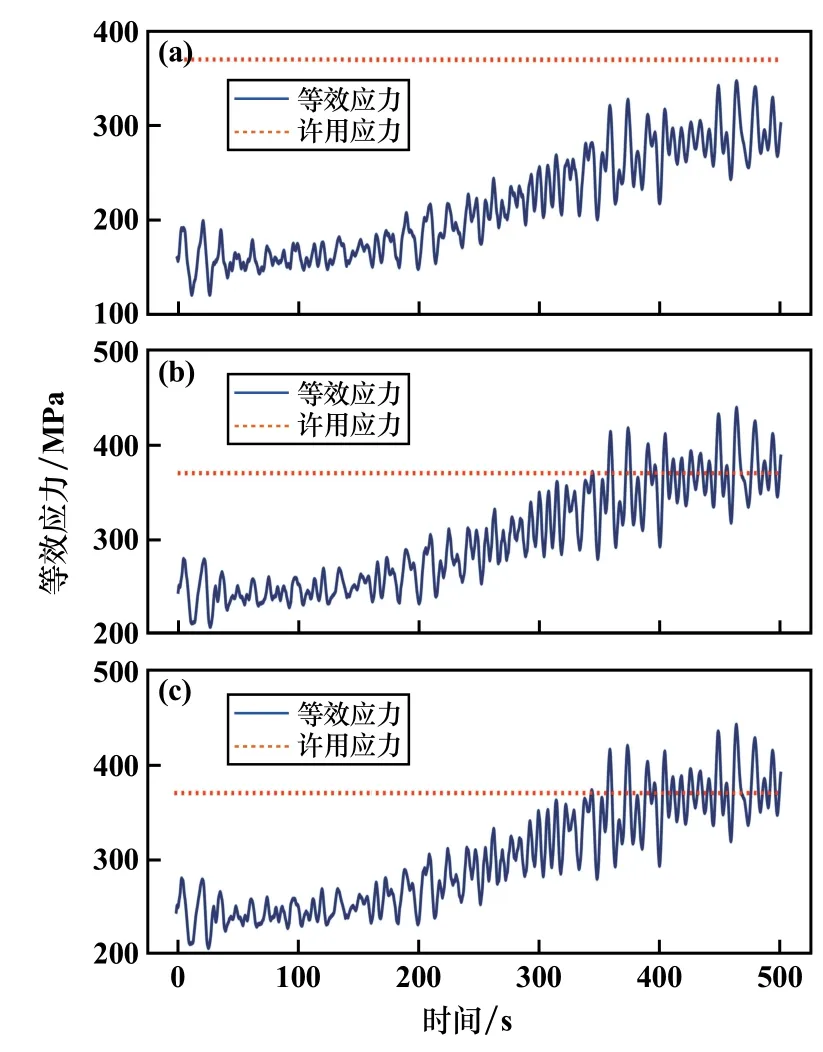

连接不作业工况时,海况较差,若此时采矿船DP系统突然失效,采矿船处于慢漂状态,需考虑该工况下张紧器和输送管受力以及挠性接头转角等参数随时间变化情况,确定最先发生危险的设备。采矿船的运动轨迹及输送管受力等计算结果见图6~9。其中浪向角180°、时间500 s。

图6 张紧器张力时历

由图6可知,随着时间推移,张紧器张力越来越大,在190 s时,张紧器张力达到设计值(1 113 t),298.8 s时,张紧器张力达到最大张力值,此时采矿船主要为X向偏移。

由图7~8可见,矿浆管和回水管等效应力随时间推移逐渐增大,343.5 s时,回水管等效应力超过许用应力,矿浆管等效应力一直小于许用应力。上部挠性接头角度随时间推移呈振荡变化,没有明显规律,下部挠性接头随时间推移逐渐变大。上部挠性接头最大转角4.8°,下部挠性接头最大转角4.1°。输送管与月池未发生碰撞,最小距离2 m。

图7 挠性接头转角

图8 输送管等效应力时历

由图9可知,当采矿船DP系统失效时,张紧器最先达到极限张力值,需在298.8 s前完成输送管系统紧急脱离。

图9 采矿船位移时历

3 结 语

1)针对海底多金属硫化物采矿,提出了一种坐底式采矿系统,该系统能很好地隔离中继站与软管的相对运动,避免软管和采矿车损坏。对各设计工况下张紧器张力、输送管等效应力以及挠性接头转角等参数进行了计算分析,结果均满足相关规范要求,验证了坐底式采矿系统的可行性。

2)后续还应考虑系统布放回收的受力分析、长期作业的设备疲劳分析以及应急解脱时输送管的反冲分析等,并根据计算结果进一步完善坐底式采矿系统的设计方案。