基于补偿式防堵取样的引风机失速控制优化

王小龙,李 坚

(广东粤电靖海发电有限公司,广东 揭阳 515223)

0 引言

某厂1号炉为东方锅炉厂生产的DG1900/25.4-II2型600 MW超临界参数变压直流本生型锅炉,其引风机系统经超低排放改造后,实现了引增合一,并列布置2台Howden双级动叶调节轴流式引风机,型号ALT-2968/1400R,主要由外壳、进气箱、扩散筒、叶轮、轴承箱及附属轴承密封风机等组成。工作时烟气进入风机进气室,经风机动叶轮的作功产生静压能和动压能,后导向叶轮将烟气的螺旋运动转化为轴向运动进入扩压器降速降压后排至脱硫系统。轴承密封风机负责对风机轴承进行密封和冷却。动叶采用液压调节,调节范围为25°~79°(0 %~100 %)。

引风机叶片产生的压升一定程度上与进气角α成正比。当α低于临界值,空气将沿着叶片表面流动。当α超过临界值,气流将离开叶片的弧形表面形成湍流,气流在叶片背部的流动遭到破坏,升力减小,阻力增加,导致风机失速。失速将引起压力和流量的损失,并导致引风机机械部件以及相邻风道的剧烈振动,影响机组带高负荷运行,严重时可能会造成机组跳闸,风机叶片损坏,引发安全事故。因此对引风机失速控制进行深入探究,提出有效合理的控制策略和方法,避免引风机发生失速,对机组的安全有效运行有着重要意义。

1 存在的问题

目前, 1号炉引风机经超低排放改造后,其失速差压的取样装置采用常规的防堵取样探头,虽然有一定程度的防堵效果,但取样探头还是会经常堵塞。在实际运行中, 1号炉A/B引风机失速取压探头多次出现堵塞而导致引风机失速差压偏离正常值,严重时甚至导致保护误动作造成引风机跳闸,给机组的安全运行带来很大的影响。

2017-07-19,1号 机 组 负 荷551.9 MW,A,B引风机正常运行,A引风机入口导叶开度82.4 %,B引风机入口导叶开度78.59 %。A引风机失速差压测点低压侧取样堵,无风压,造成A引风机失速差压大于500 Pa且超过120 s,触发引风机跳闸条件“A引失速且动叶开度大于36 %跳闸”保护误动作,导致A引风机跳闸、A送风机联跳、RB保护动作,减负荷至300 MW。当引风机失速差压(模拟量)大于500 Pa且叶片角度大于43°(动叶开度大于36 %)时,延时120 s跳闸引风机。

优化改造之前,针对引风机失速取样堵塞的问题,只能采取加强设备巡检,定期对取样管路进行吹扫,利用机组停运期间对失速差压测点取样装置进行通堵清理的措施。但在吹扫和清堵期间,失速差压的测量和保护联锁就要中断和解除,导致引风机失速差压取样既要防堵又要测量准确的问题依然无法彻底解决。引风机控制逻辑中针对失速工况的设置和自动控制有待进一步优化和完善。

2 优化方案

2.1 控制逻辑优化

为避免引风机在不稳定区内运行,风机采用了失速自动控制逻辑,通过完善的控制逻辑确定出运行工况点的当前位置并监测引风机失速差压,当运行点在性能曲线稳定区域时,失速差压变动较小,当运行点超过失速线,失速差压会变的很大,此时通过失速差压报警与引风机失速控制系统自动调节动叶角度,使风机脱离失速区,达到安全运行目的。

通过对引风机控制系统进行可靠性研究和分析,应用自动控制理论对引风机控制逻辑中失速报警逻辑、自动控制逻辑进行了如下优化措施。

(1) 当引风机失速差压(模拟量)大于等于500 Pa时,“引风机失速”报警,并有声光报警及显示,提醒运行监盘人员及时采取措施并切除引风机自动调节,及时降低机组负荷及锅炉总风量,调整好炉膛负压,使失速引风机出力降至失速点以下运行,待失速引风机恢复正常运行后,调整好机组运行参数,再投入引风机自动调节。

(2) 当引风机失速差压(模拟量)大于等于500 Pa、叶片角度大于45°(动叶开度大于38 %)且引风机入口导叶在自动,运行人员未及时采取措施切除引风机自动调节时,引风机入口导叶开度指令则自动降至36 %,控制引风机及时脱离失速工况,保证引风机进入稳定区运行,待引风机失速差压恢复至正常范围且设备运行稳定后再恢复正常开度。

(3) 根据1号炉引风机的实际运行情况,结合引风机失速曲线,为防止风机超出力运行引起失速,在逻辑中限制引风机动叶最大开度为93 %,两台引风机并列运行时,不管引风机动叶调节采用自动或手动方式,均应控制动叶开度不要超过限制值。

2.2 测量装置改造

失速差压测量装置的准确可靠,能够使运行监盘人员及时监视引风机的运行状况和差压数据,并根据引风机的失速曲线,采取相应措施,避免风机进入不稳定区运行。真实准确的测量数据,也可以有效提高风机失速控制系统的自动调节性能,保证风机在特性曲线允许区域内运行。

引风机失速控制采用差压式测量探头,分别由高压侧探头和低压侧探头组成,按照引风机叶片的旋转方向先后布置,引风机的风量越小,失速压差值越大。失速探头与控制系统的差压开关连接。当失速探头测量的差压值达到报警值,应能快速灵敏地发出报警,提醒运行操作人员及时采取相应的措施;当失速探头测量的差压值达到逻辑整定的跳机值时,保护应能准确可靠动作,跳闸相应引风机,从而避免风机进一步受到损坏。

在引风机失速测量装置的高低压侧差压取样管上,增加HBC-2a型补偿式防堵吹扫装置,设置调压稳压器、流量控制器和内置压力补偿器的取样吹扫探头。正常运行时,向取样装置内通入符合表1技术要求的压缩空气,保证连续不断地向取样管及探头内通风吹扫,并在取样管内设置补偿器,利用流体力学的动压补偿原理,消除取样管内吹扫气体额外产生的压力,从而有效保证了失速差压测量的真实准确。首次投运补偿式防堵吹扫前,应关闭调压稳压器及吹扫气源,直接测量风烟管道内的差压值,观察差压的波动情况。当引风机运行稳定正常后,慢慢打开调压稳压器和流量控制器将吹扫气控制为0.2 MPa,流量为1 m3/h,调整与无吹扫时所测量的差压值应一样,若有偏差再作微调。

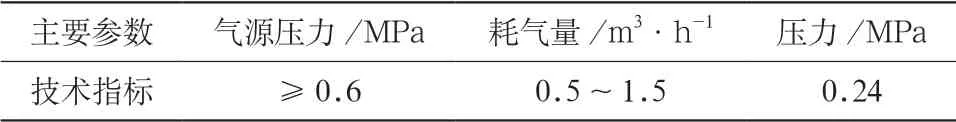

表1 吹扫装置主要技术指标

3 论证分析

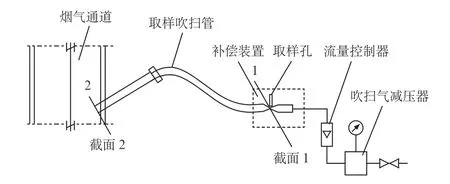

1号机组A/B引风机失速差压取样装置经补偿式防堵吹扫改造完后,其失速差压取样系统示意如图1所示。图1中,经吹扫气减压阀和流量控制器调整后的恒流恒压吹扫气源,通过图中补偿装置的1-1横截面、取样吹扫管的2-2横截面后进入引风机烟气通道,同时吹扫气通过补偿装置的样气取样孔进入失速变送器进行差压测量。

图1 改造后的失速差压取样系统示意

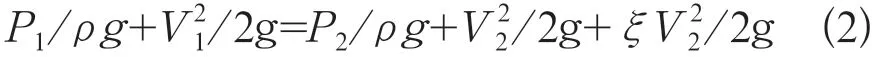

设通过图中截面1-1,2-2处的面积为A1,A2;压力为P1,P2;流速为V1,V2;高度为Z1,Z2;1-1截面至2-2截面间的管阻力系数为ξ;阻力消耗能量为hω;气体的密度为ρ。

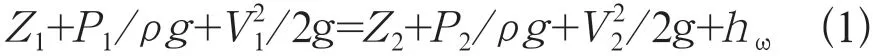

则根据伯努利方程,1-1,2-2两截面之间的方程为:

由于气体的流动压差可以不考虑,设1-1,2-2的高度基本相等,而,则(1)式可化成:

由式(2)可知,要使P1=P2,只要满足式(3)即可。

由于1-1与2-2截面为串联管路,则流量相等,其连续性方程为:

因此,经分析可知,只要改变吹扫气体流通的横截面积,调节截面1-1处的过截面满足式使P1等于P2,保证吹扫气源的动压和气体流通过的吹扫取样管所产生的阻力一样,取样点所测量到的压力就是烟道内真实的烟气压力,即失速变送器测量的差压值即为引风机叶片的真实失速差压。

从实际的投运情况来看,改造后引风机失速差压取样装置运行稳定,防堵吹扫效果良好,取压管和探头未发生堵塞现象,取压口保持正常微负压状态,引风机失速差压曲线平稳无异常波动。差压值能准确地反映出引风机的真实工作状况。引风机的流量越小,失速探头的压差越大,反之压差越小,从而有效保障了设备及机组的安全性和可靠性。

4 结束语

通过应用自动控制理论优化完善引风机失速报警逻辑、自动控制逻辑,有效防止了引风机出现长时间的失速运行、失速保护误动或拒动现象。利用流体力学的动压补偿吹扫方法,实现了差压测点的自动连续吹扫,准确地反映出失速测点的差压值,测量数据准确可靠,彻底解决了因测量值异常而导致的失速保护误动跳闸现象。同时,补偿式防堵吹扫取样的优化策略也很好地解决了风烟管道多粉尘和高温状态下压力测量管路的堵塞和烧毁现象。此技术具有广泛的应用价值,可有效解决发电厂生产现场磨煤机磨碗上下部差压、密封风与磨碗差压等既要防堵又要测量准确的压力测量问题,并适合在行业内多种差压式取样装置上推广应用,可有效提高差压式取样装置运行的准确性和可靠性,并为将来有关差压式取样装置的优化改造提供了经验。