湿式DCT主油路压力控制系统建模及响应特性影响因素分析

张志刚,苏梦月,罗 轩,彭彩虹,汪雷皓,张子阳

(重庆理工大学 汽车零部件先进制造技术教育部重点实验室, 重庆 400054)

湿式双离合器自动变速器(DCT)结构简单、传动效率高、具有良好的动力性和换挡品质,现已成为自动变速器的主要发展方向[1]。主油路压力控制系统通过调节阀口开度大小维持离合器压力控制系统、润滑调节系统、换挡控制系统的入口压力稳定,然而发动机转速的实时变化、液压油的可压缩性、阀芯运动的不稳定摩擦力等因素会导致液压控制系统的压力波动,影响液压控制系统的控制精确性与压力响应的快速性,对湿式DCT主油路压力控制系统提出了较高的要求。

在以往研究中,CHO B H等[2-4]提出了液压控制系统的简化模型和电磁比例控制阀的数学模型;LEI等[4-5]详细研究了冷却润滑控制系统的流量动态响应特性;PAUL D W等[6-8]建立了离合器液压控制系统的动力学模型,理论分析了离合器液压控制系统的换挡过程。以上研究均把主油压考虑为固定常量,未将主油路压力控制系统与DCT液压控制系统相关联。目前,对主油路控制系统的研究主要集中在电磁阀特性、控制算法、系统参数优化等方面。如Kang I H等[9-11]对比例控制阀的电磁、流体、机械三部分进行建模,分析了换挡时的动态响应特性、磁滞特性;曹刚等[13-14]采用粒子群优化算法、非线性规划算法等优化了主油路压力控制系统设计参数;张涛等[15-16]研究了油液温度、弹簧刚度等对主油路压力调节阀输出压力的影响;WATECHAGIT S等[17-18]研究了主油路液压控制系统控制特性、响应特性以及管道直径对系统特性的影响规律;李晨等[19]以固有频率、稳定裕度为优化目标,正向设计了主油路压力控制系统的结构参数。

针对以上研究的不足,对湿式DCT主油路压力控制系统响应特性展开研究,建立了主油路压力控制系统数学模型和AMEsim仿真模型,并利用湿式DCT阀体性能试验台验证仿真模型的正确性,分析主油路压力控制系统结构参数对系统压力响应特性的影响规律。

1 系统结构及工作原理

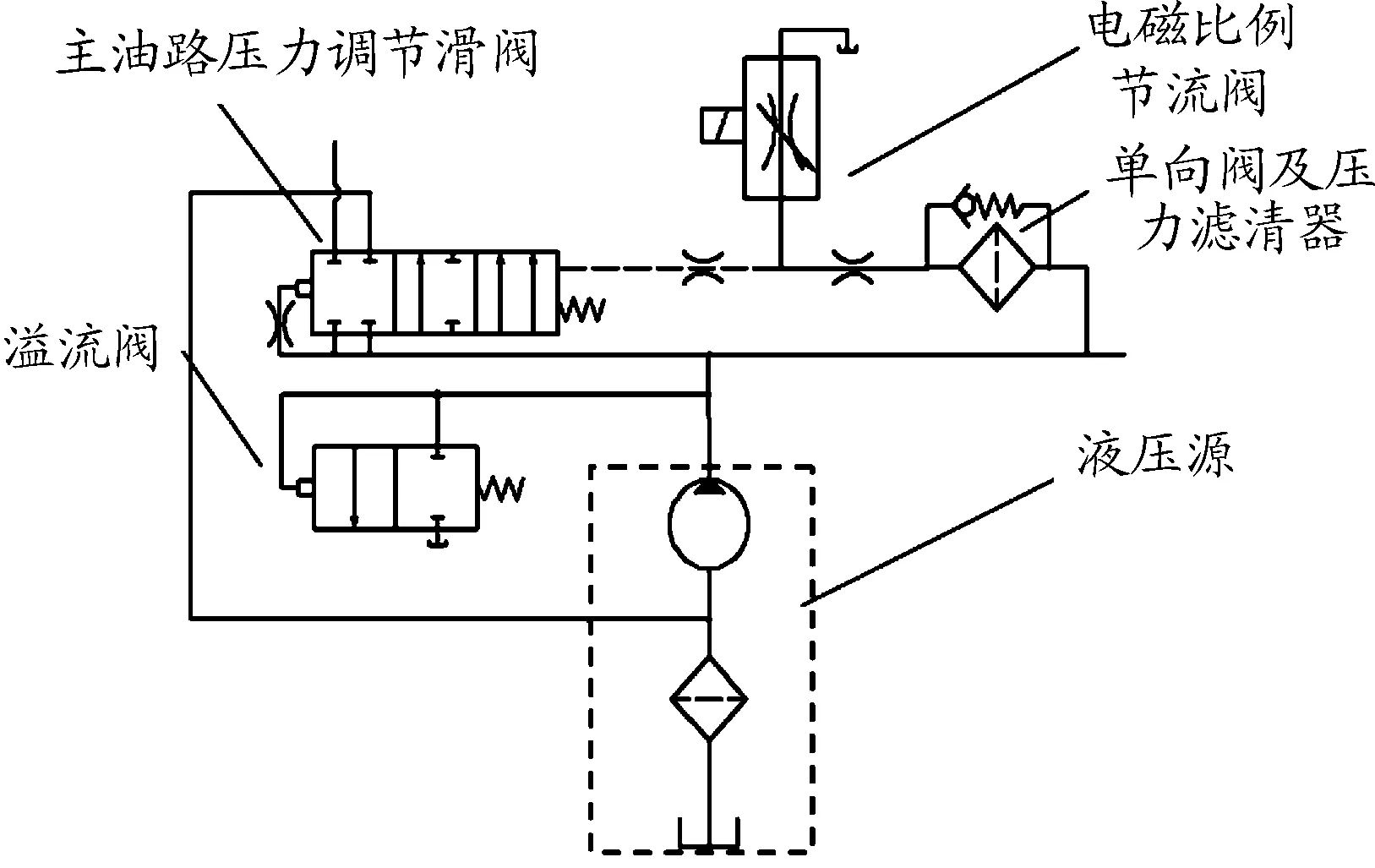

主油路压力控制系统可调节动力源的输入压力,在输入流量较大时,将多余油液引回油箱,维持系统压力稳定,主要由电磁比例节流阀、主油路压力调节滑阀、溢流阀、单向阀及压力滤清器组成,图1为主油路压力调节系统简图。

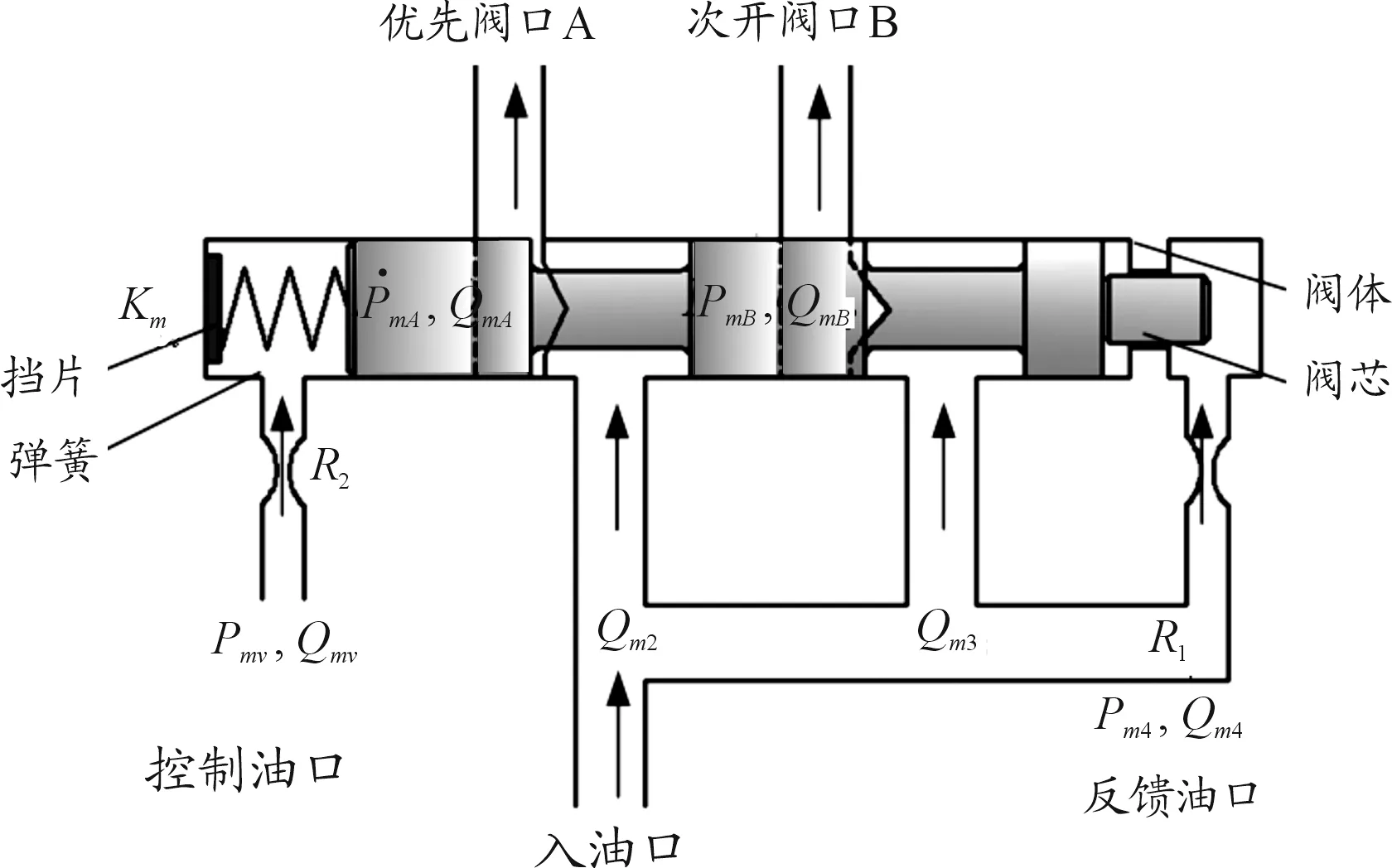

图1中,主油路压力调节滑阀为常闭式三位四通滑阀,阀体分为4个腔室:阀体内部2个主腔、阀芯与外壳右端形成反馈腔,主腔和反馈腔分别与入油口相连,阀芯与外壳左端形成控制腔,与电磁比例节流阀相连。主油路压力调节滑阀结构简图如图2。发动机工作时,液压源在入油口处产生压力和流量,油液经阻尼孔流入滑阀反馈腔,克服弹簧力和电磁比例节流阀作用在阀芯左端面的控制压力,通过优先阀口A流入润滑冷却系统,从次开阀口B流回油箱。2个出油口均为三角形阀口,可减小压力冲击,使流量连续变化实现连续调压功能。

图1 主油路压力控制系统简图

图2 主油路压力调节滑阀结构简图

电磁比例节流阀通过改变脉冲宽度调制信号的占空比来调节控制压力。当流经线圈的电流为0时,复位弹簧将阀芯压在阀座上,泄油口关闭,输入油液经阻尼孔进入主油路压力调节滑阀控制腔,使其处于右位,主油路压力达到最大值;当有电流流经线圈时,沿顶杆的轴向电磁力Fv将阀芯提起,泄油口导通,输入压力Pv1随电流信号增大呈比例减小,主油路压力调节滑阀反馈腔中压力Pm4推动阀芯向左运动,优先阀口A打开;当电流信号足够大时,次开阀口B泄油,主油路压力随之下降。电磁比例节流阀结构见图3。

图3 电磁比例节流阀结构简图

2 压力响应特性评价指标

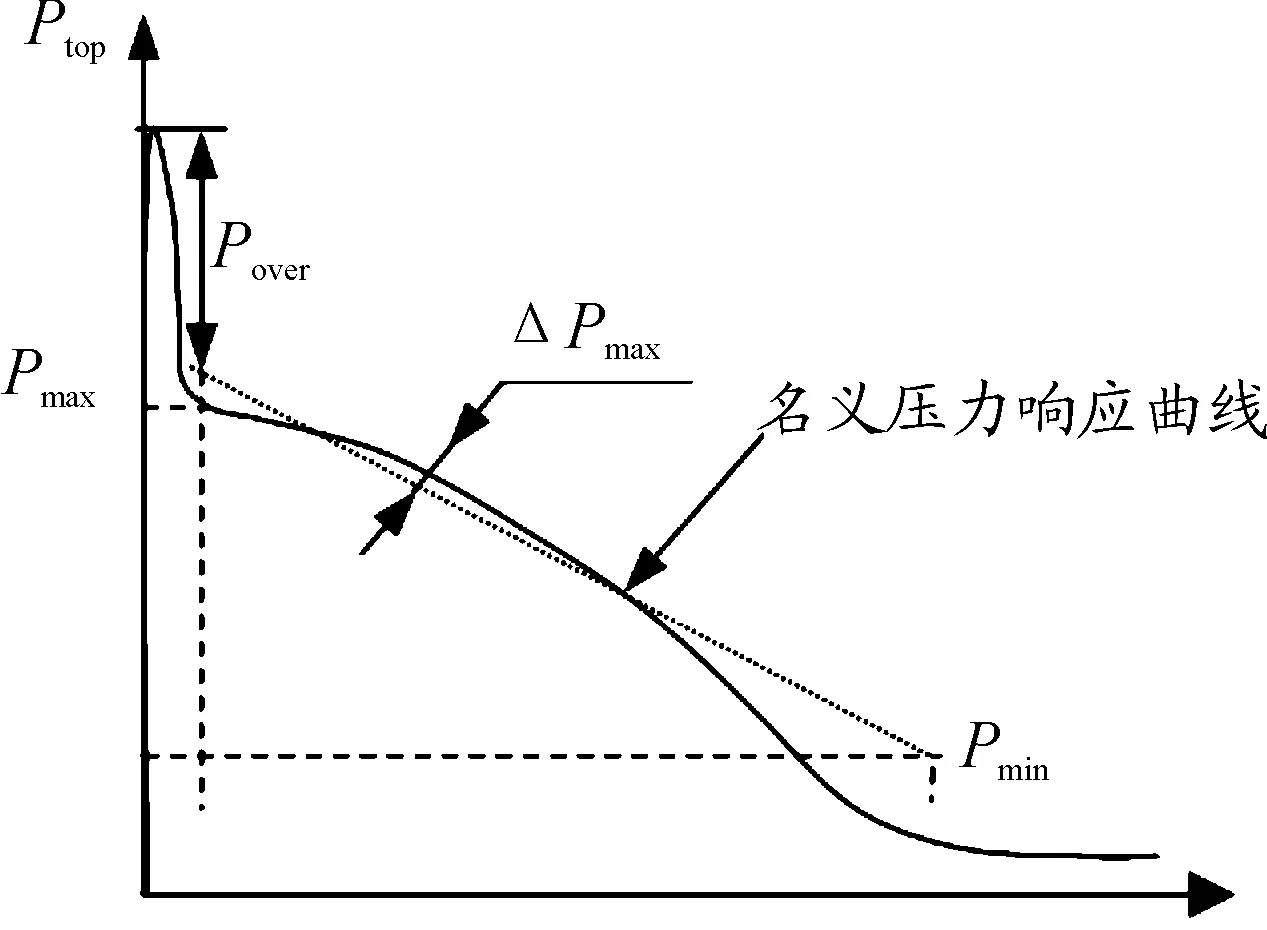

为有效评价湿式DCT主油路压力控制系统的压力响应特性,提出系统最大主油压、压力超调量、最小主油压、线性度这4个评价指标。评价指标见图4。

图4 评价指标曲线

1) 最大主油压Pmax。最大主油压为电磁比例节流阀通电瞬间,主油路压力调节滑阀处于右位时,入油口的最大压力。

2) 压力超调量Pover。压力超调量为电磁比例节流阀通电瞬间,主油路的峰值压力Ptop与最大主油压Pmax之间的差值。

Pover=Ptop-Pmax

(1)

3) 最小主油压Pmin。最小主油压为电磁比例节流阀通电、主油路压力调节滑阀处于左位时,入油口的最小压力。

4) 线性度σ。定义最大主油压与最小主油压相连直线为名义压力响应曲线。线性度为实际压力响应曲线与名义压力响应曲线的最大偏差ΔPmax与最大主油压和最小主油压的差值之比。线性度越小,线性特征越好。

(2)

3 主油路压力控制系统建模

3.1 数学模型建立

湿式DCT主油路压力控制系统的入油口到出油口以及入油口到反馈腔的流量泄露较小,对系统的响应特性影响甚微,且复杂的阀板油道导致计算量大,但流经油道的压力损失较小,因此对数学模型做如下简化:

1) 忽略液压油泄漏的影响;

2) 忽略油道液阻的影响;

3) 假设节流口处为紊流。

3.1.1电磁比例节流阀

电磁线圈将控制电流转换为电磁力,推动衔铁以带动顶杆移动,比例电磁铁的特性可描述为[20]

Fv=kai-kbxv

(3)

式中:Fv为电磁力;ka为电流增益系数;i为流经线圈的电流;kb为位移增益系数;xv为衔铁位移。

电磁比例节流阀的力平衡方程为

(4)

式中:Pv为负载压力;Av为过流面积;mv为质量;Bv为等效阻尼系数;Kv为弹簧刚度。

电磁比例节流阀作为主油路压力控制系统的可变液阻与其前端定值阻尼孔构成B型半桥液阻网络,其流量平衡方程为

Qv=kqxv-kcPv

(5)

A型半桥无因次负载流量表达式为

(6)

B型半桥的增益是A型半桥的一半,即

(7)

(8)

式中:Qv为负载流量;kq为流量增益;kc为流量-压力系数;Pv为负载压力;y为阀口开度;y0为预开度;Pp为定值阻尼孔输入压力。

3.1.2主油路压力调节滑阀

主油路压力调节滑阀的力平衡方程为

(9)

式中:Pm4为反馈腔输入压力;Am1为阀芯右端面面积;mm为阀芯质量;xm为阀芯位移;Bm为等效阻尼系数;Km为弹簧刚度;Pmv为控制腔输入压力。

主油路压力调节滑阀的流量平衡方程为

(10)

通过优先阀口的流量为

(11)

通过次开阀口的流量为

(12)

通过反馈腔的流量为

(13)

式中:Qm1为主油路输入流量;Qm2为优先阀口腔入口流量;Qm3为次开阀口腔入口流量;Qm4为反馈腔入口流量;AmA为优先阀口过流面积;AmB为次开阀口过流面积;AmR为控制腔入口处的阻尼孔开口面积;β为液体体积模量;K为流量系数;ρ为液压油密度。

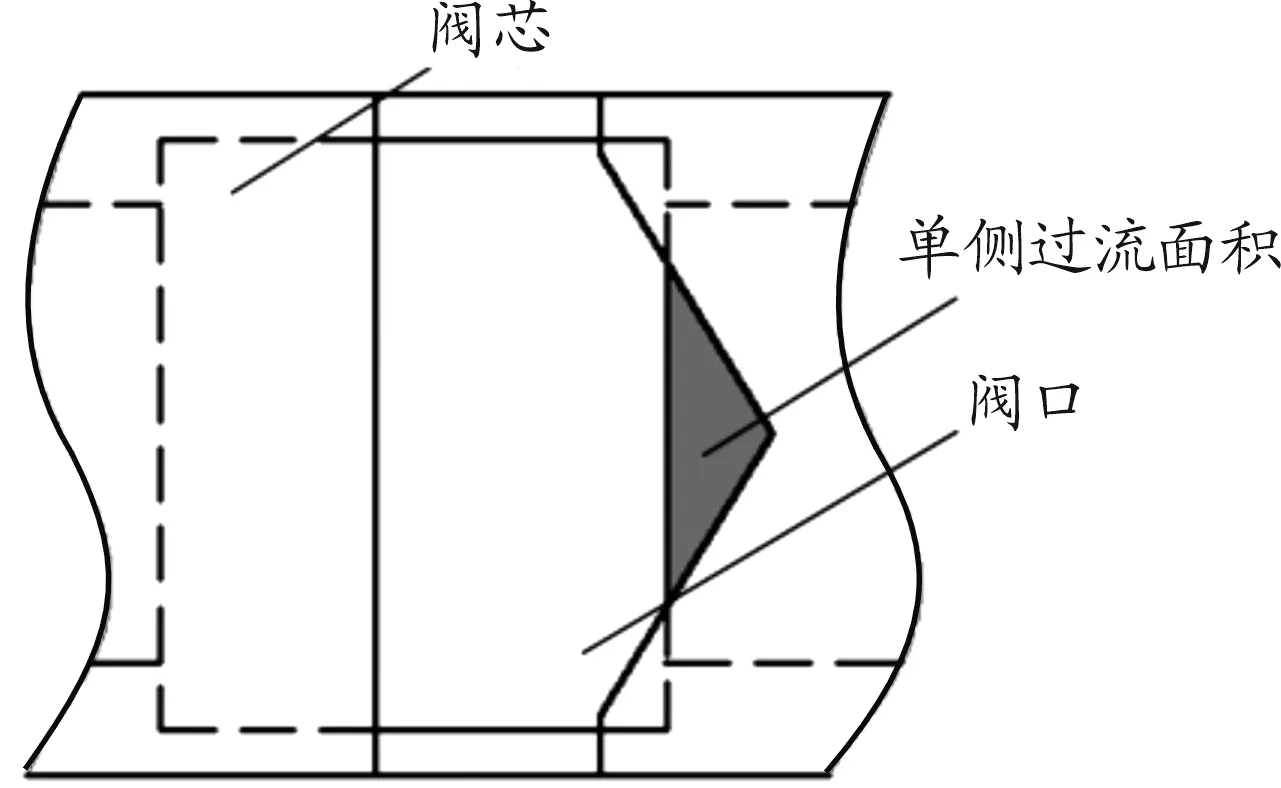

优先阀口和次开阀口为非全周阀口,流量调节范围宽,小流量稳定性好[21],流体状态变化平稳。三角形阀口结构如图5所示。

图5 三角形阀口结构简图

主油路阀口过流面积为

(14)

对式(14)进行拉氏变换,得到主油路压力控制系统的传递函数为

(15)

从传递函数可看出:主油路压力控制系统的结构参数与压力响应特性密切相关。

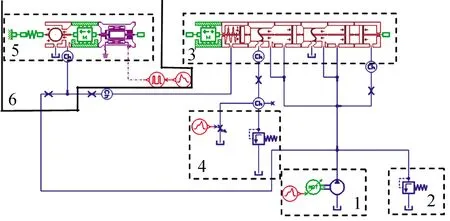

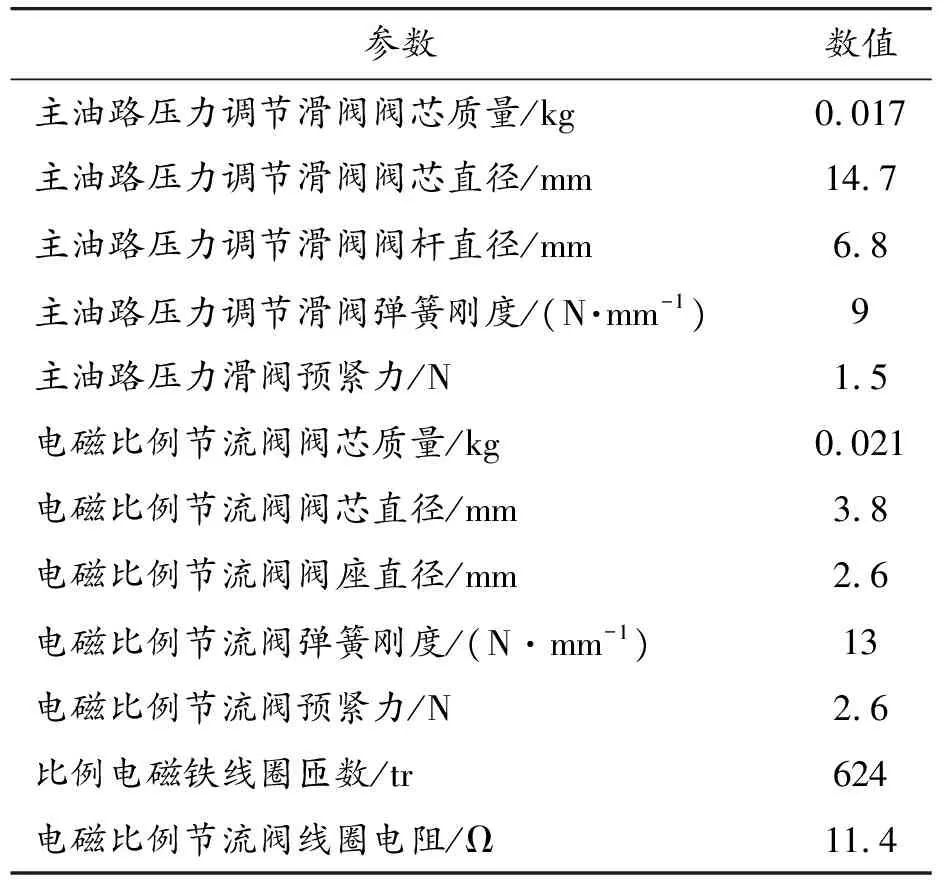

3.2 仿真模型建立

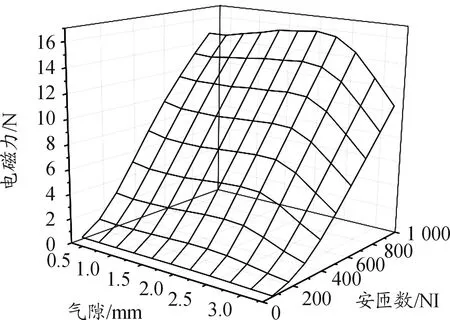

依托某企业研发的湿式DCT液压控制系统阀体,根据所建立的数学模型,利用AMEsim软件的信号库、液压库、HCD库、机械库、电磁库搭建主油路压力控制系统仿真模型,其中液压源和主油路的溢流阀由图6中的框图1、2所示元件搭建。为使系统仿真模型更接近实际工作状态,采用特型阀块元件模拟三角形阀口,搭建主油路压力调节滑阀仿真模型3;利用可变液阻与溢流阀的组合构成简易的冷却润滑系统仿真模型4。用PWM信号元件作为电流的控制输入,将ANSYS Maxwell仿真分析的电磁力与磁通量数据导入EMLT40子模块模拟比例电磁铁,构成电磁比例节流阀仿真模型1,并同前端定值阻尼孔组成B型半桥6调节控制主油路压力滑阀的控制压力。从图7可以看出:当电流一定时,气隙在0.3~3.0 mm,电磁力为常值。主油路压力控制系统模型的仿真参数如表1所示。

图6 主油路压力控制系统仿真模型示意图

图7 比例电磁铁电磁力特性曲面

表1 主油路压力控制系统仿真参数

3.3 仿真结果分析

设定发动机转速恒定为1 000 r/min,电磁比例节流阀的占空比从0~1逐渐增大,仿真结果如图8所示。阶段1为系统建压阶段,主油路压力调节滑阀的反馈腔的压力无法克服比例电磁节流阀的控制压力和弹簧力,系统未起到调压作用,主油路压力升至3.25 MPa,由溢流阀调制;阶段2为连续调压阶段,优先阀口打开,优先阀口流量迅速升至13 L/min,并随优先阀口开度增大而持续升高,主油路压力降低;当电流为460 mA时,主油路压力调节滑阀进入阶段3,大流量调压阶段,次开阀口打开泄油,起主要调压作用,主油路压力持续下降;阶段4为稳态阶段,反馈腔中的压力小于弹簧力,系统达到最大调压限度。

图8 主油路压力控制系统响应特性曲线

4 试验验证

为验证仿真模型的正确性,依托湿式DCT液压阀体性能试验台对主油路压力控制系统压力响应特性进行试验验证。

按照国家标准设计装配试验台,如图9所示。液压自动装夹系统固定阀体于测试柜中,试验台液压控制系统模拟阀体油源、调节油液温度,工业控制计算机通过Modbus TCP协议与下位机PLC通讯,控制TCU启动阀体,采集系统与下位机PLC之间利用CAN协议进行交互,实时采集安装于阀体工装上的压力传感器模拟信号。

图9 湿式DCT液压阀体性能试验台实物图

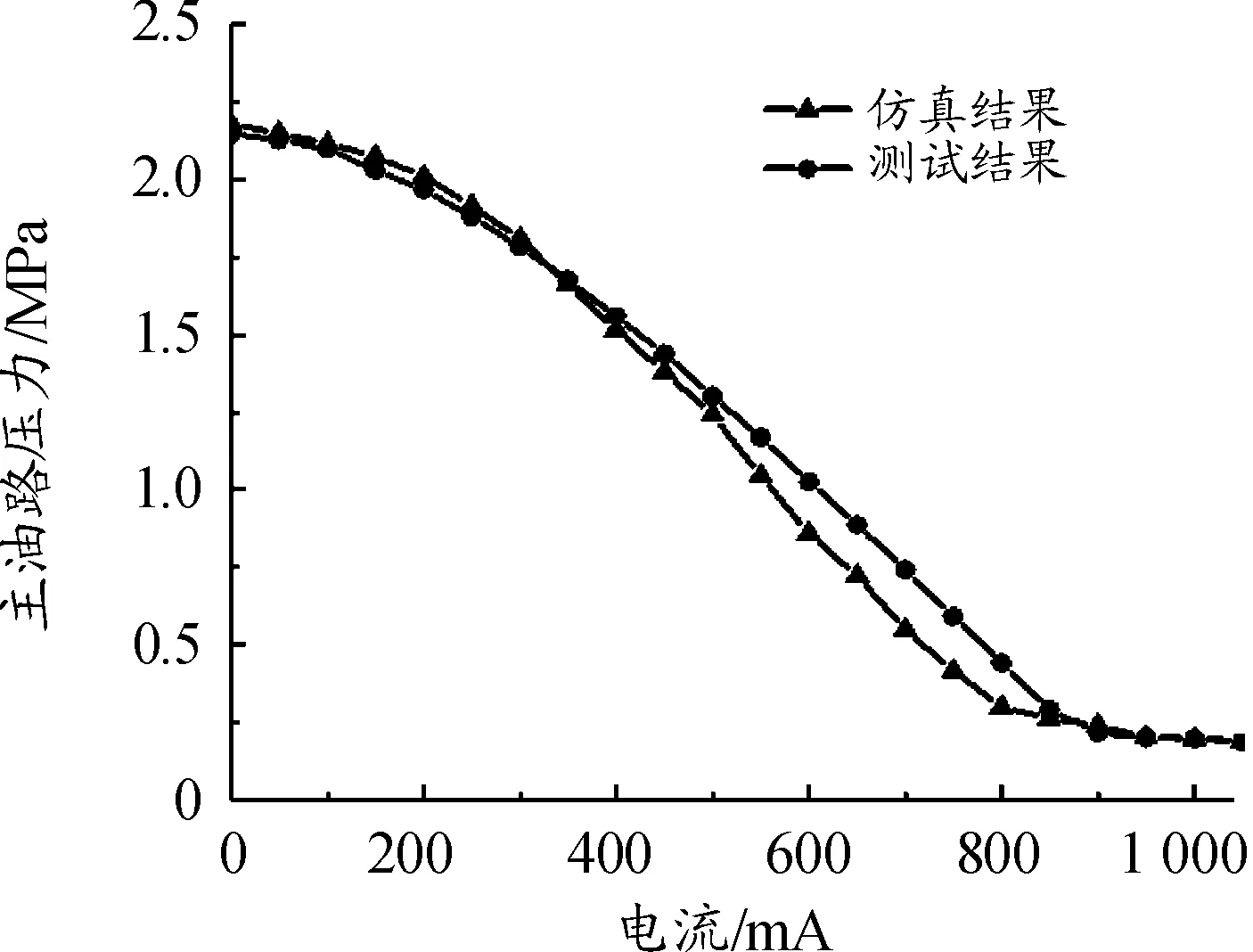

提取压力-电流测试数据与仿真结果作图,如图10所示。试验曲线与仿真曲线趋势一致性良好。由于未计入管道阻力、油液温度随系统工作压力的变化规律及传感器数据误差等影响,随着电流增大,仿真与测试结果之间误差增大,但在电流850 mA附近,仿真与测试压力同时达到最小值。

图10 压力响应特性仿真-试验曲线

通过仿真与试验数据对比分析可知:所建立仿真模型能够较准确地反映湿式双离合变速器主油路控制系统压力响应特性变化规律。因此,运用所建立仿真模型分析结构参数对其系统压力响应特性的影响规律具有可行性。

5 压力响应特性影响因素分析

重点研究电磁比例节流阀的占空比从0到1逐渐增加时,主油路压力调节滑阀的优先阀口角度、优先阀口重叠量、次开阀口重叠量对主油路压力控制系统压力响应特性的影响规律。

5.1 优先阀口角度

为探明优先阀口对主油路压力控制系统压力响应特性的影响规律,以优先阀口角度作为变量,分别取68°、74°、80°这3个值,给定不同开口位移对应的过流面积、水力直径,对主油路压力控制系统进行仿真分析。

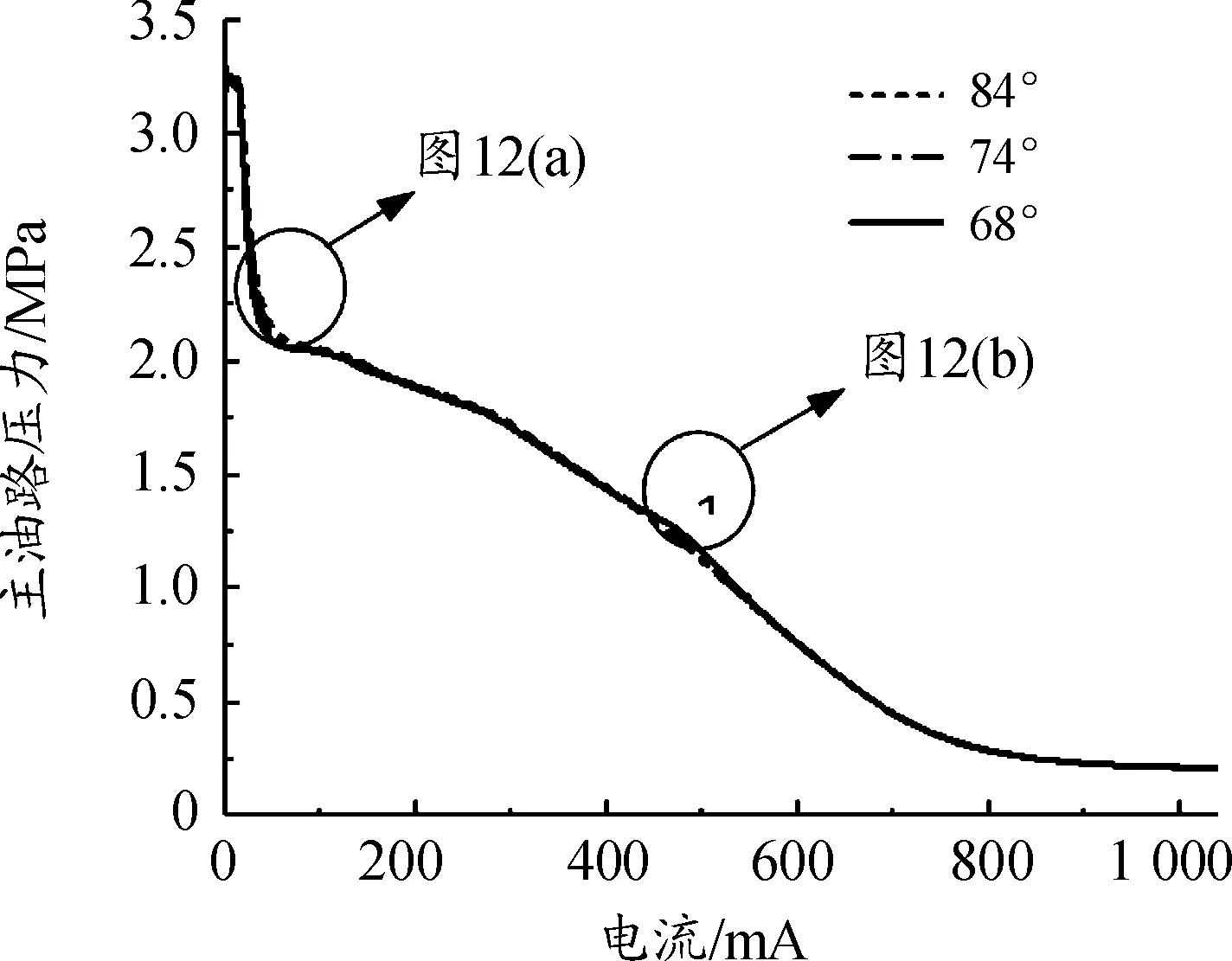

从图11可看出:优先阀口角度对系统压力响应特性影响较小,主油路压力仅在连续调压阶段和大流量调压阶段有微小差异。

图11 不同优先阀口角度下的压力响应特性曲线

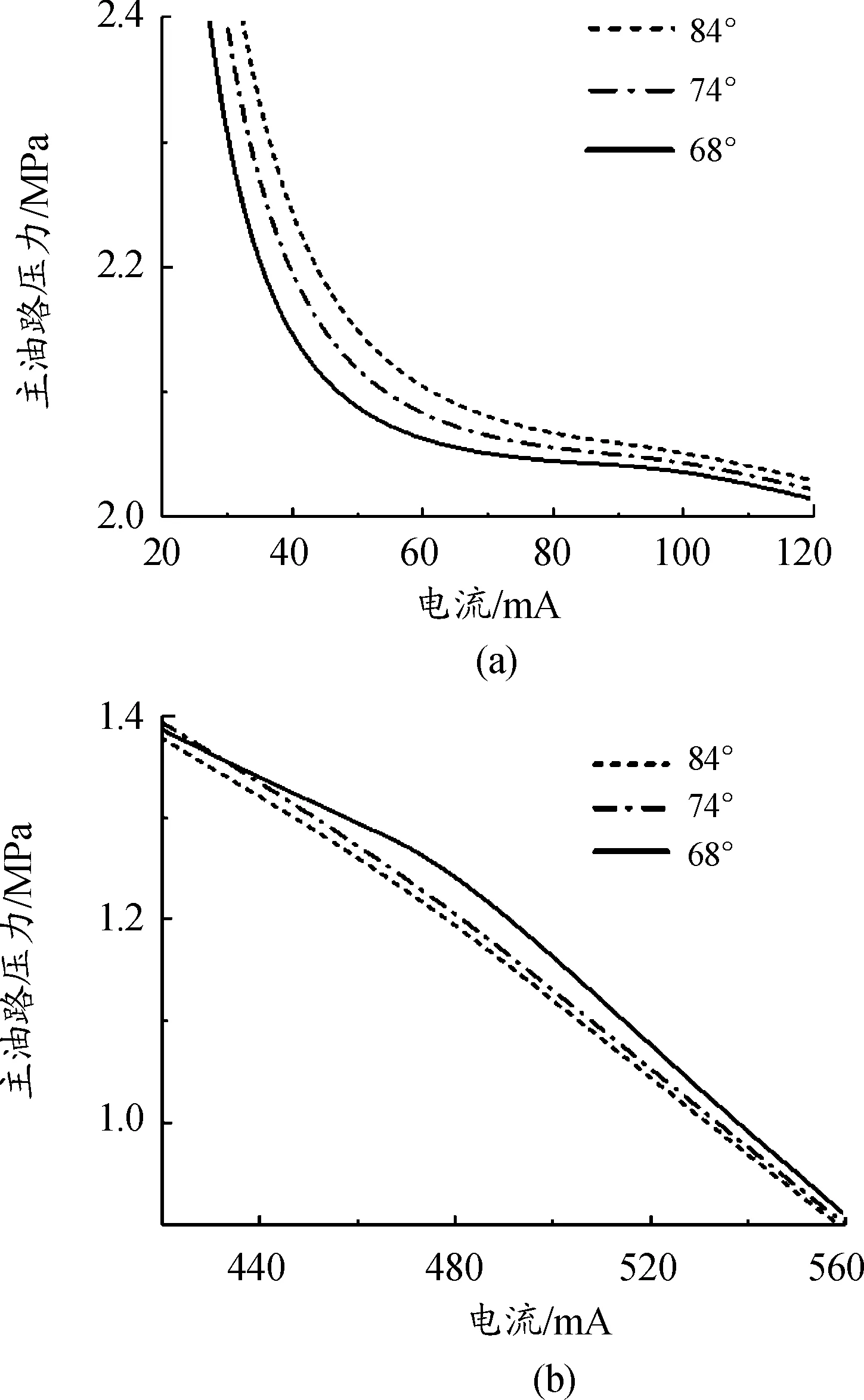

为便于分析,截取不同优先阀口角度下的压力响应特性局部放大图。由图12(a)可知:在连续调压阶段,最大主油压随优先阀口角度减小而减小。这是由于优先阀口对冷却润滑系统的入口流量起节流作用,优先阀口角度越小,阀口的节流作用越大。

图12 压力响应特性局部放大图

由图12(b)可知:在大流量调压阶段,主油路压力随优先阀口角度减小而增大;优先阀口角度为68°、74°的主油路压力变化趋势一致,而优先阀口角度为80°的主油路压力的下降速率先减小后增大。其原因是优先阀口角度减小,优先阀口的流量降低,主油路压力增大,相同的次开阀口遮盖量下的泄油量减小,导致主油路压力下降速率减小,随着次开阀口开度增大,泄油量增大,主油路压力下降速率增大。

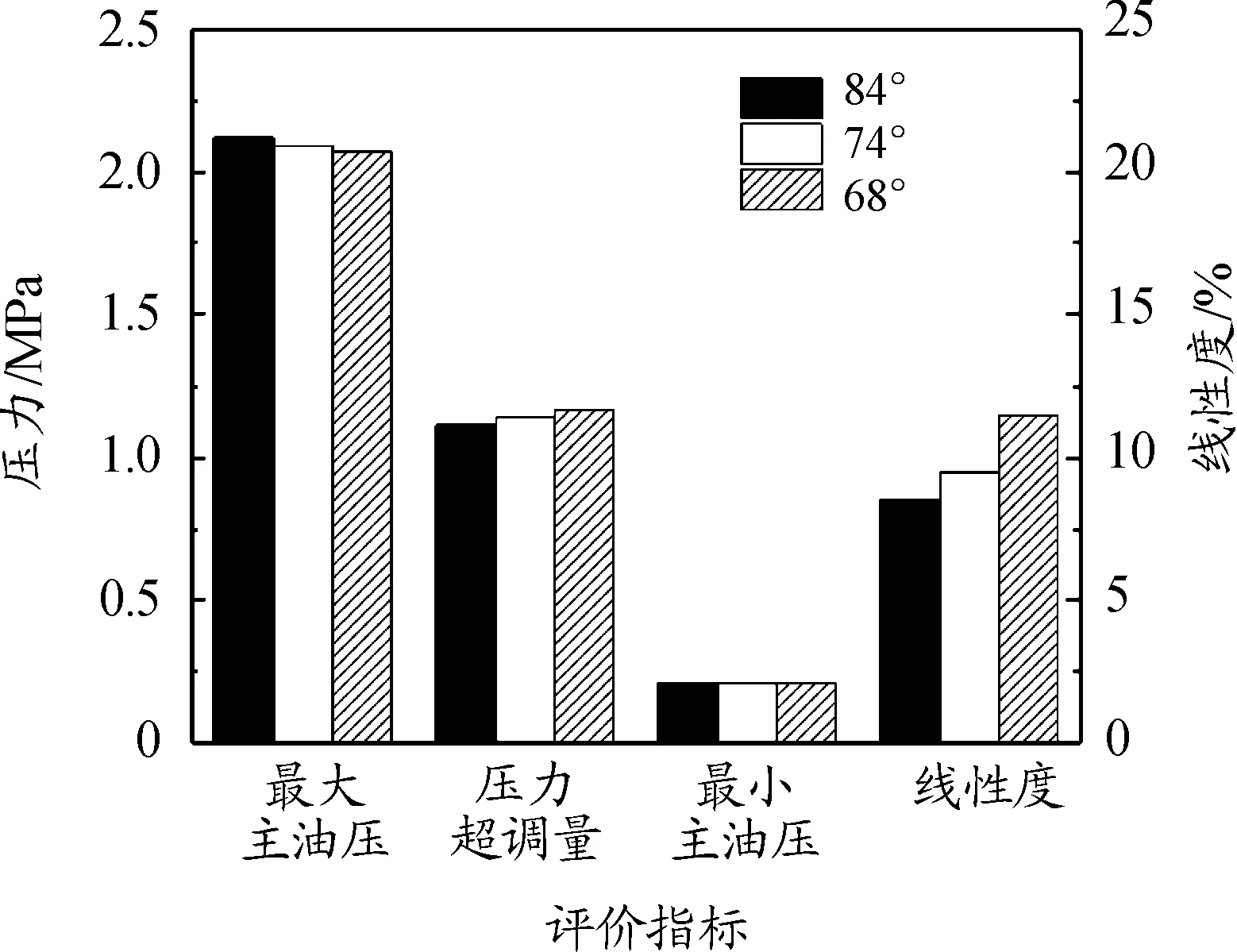

由图13可知:优先阀口角度对评价指标的影响较小。优先阀口角度越小,线性度越大,线性特征越差。优先阀口角度为68 °时的线性度相比优先阀口角度压力为80 °时的线性度增加4%。由此可知,适当增大优先阀口角度可降低线性度。

图13 优先阀口角度对评价指标的影响直方图

5.2 优先阀口重叠量

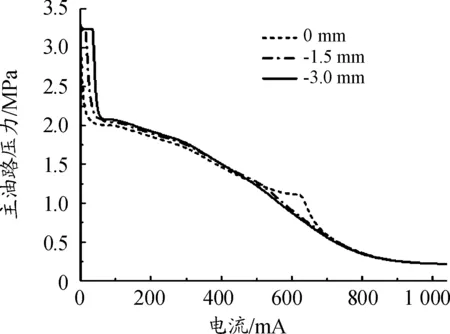

为探明优先阀口重叠量对主油路压力控制系统压力响应特性的影响规律,以优先阀口重叠量作为变量,分别取-3、-1.5、0 mm这3个值,对主油路压力控制系统进行仿真分析。

由图14可知:在系统建压阶段,优先阀口重叠量减小,压力响应灵敏度增大;在连续调压阶段,主油路压力随优先阀口重叠量减小而增大;在大流量调压阶段,主油路压力随优先阀口重叠量增大而增大,当优先阀口重叠量为0 mm时,主油路压力发生突变。

图14 不同优先阀口重叠量下的压力响应特性曲线

结合主油路压力调节滑阀阀芯位移图(如图15)进一步分析不同优先阀口重叠量下的系统压力响应特性变化规律。电磁比例节流阀通电时,反馈压力克服弹簧力和控制压力,向左推动阀芯,优先阀口逐渐打开,优先阀口重叠量越小,阀口打开时间越晚,导致相同电流下阀芯位移越大,主油路压力控制系统在系统建压阶段的响应越慢,最大主油压越大。随着电流不断增大,反馈腔的控制压力减小,阀芯位移逐渐增大,优先阀口重叠量越小,相同电流下的阀口开度越小,主油路压力越大。当优先阀口开度达到最大时,优先阀口重叠量越大导致相同电流下的阀芯位移越小,次开阀口泄油量越小,主油路油液堆积在两个主腔,致使该阶段主油路压力产生突变。

图15 主油路压力调节滑阀阀芯位移曲线

由图16可知:优先阀口重叠量对评价指标的影响较大。优先阀口重叠量越小,最大主油压、压力超调量、线性度越小,最小主油压几乎不变。优先阀口重叠量为-3 mm时,压力超调量小,线性度低,线性特征好,但压力响应慢。由此可知,适当减小优先阀口重叠量可减小超调量,且为保证良好的线性特征,易于控制,优先阀口应设计为负重叠量。

图16 优先阀口重叠量对评价指标的影响直方图

5.3 次开阀口重叠量

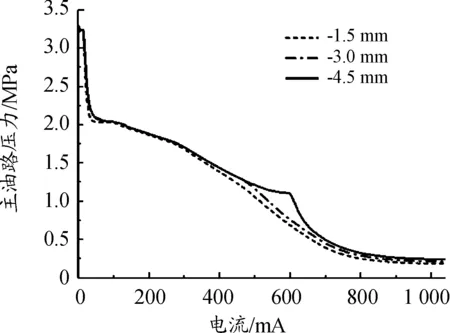

为探明优先阀口重叠量对主油路压力控制系统压力响应特性的影响规律,以次开阀口重叠量作为变量,分别取-1.5、-3 、-4.5 mm对主油路压力控制系统进行仿真分析。

从图17可看出:主油路压力随次开阀口重叠量减小而增大,在大流量调压阶段,次开阀口重叠量为-4.5 mm时,主油路压力发生突变。经分析可知,次开阀口遮盖量减小,导致相同电流下的次开阀口开度减小,泄油量减小,主油路压力减小。当次开阀口开度过小时,主油路系统不能及时调压。

图17 不同次开阀口重叠量下的压力响应特性曲线

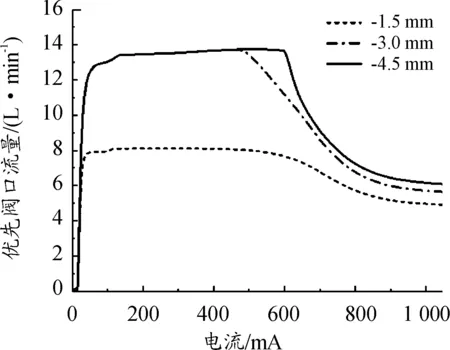

从图18中看出:当次开阀口遮盖量为-1.5 mm时,流入冷却润滑系统的优先阀口流量较小,可能会使离合器堆积大量摩擦热,摩擦副应力分布不均,甚至会引起对偶钢片变形,影响换挡性能。

图18 主油路压力调节滑阀优先阀口流量曲线

从图19可看出:次开阀口重叠量主要影响最小主油压和线性度2个评价指标。次开阀口重叠量减小,最小主油压越大,线性度越大,线性特征越差。由此可知,适当增大优先阀口遮盖量可减小最小主油压,改善线性度。

图19 次开阀口重叠量对评价指标的影响直方图

6 结论

1) 优先阀口角度对压力响应特性影响较小,仅在连续调压初始阶段和大流量调压初始阶段有微小差异。

2) 优先阀口重叠量增大,在系统建压阶段的主油路压力减小,压力响应灵敏;在大流量调压阶段,优先阀口为0 mm时,主油路压力发生突变。适当减小优先阀口重叠量可减小压力超调量,且为保证良好的线性特征且易于控制,优先阀口应设计为负重叠量。

3) 次开阀口重叠量减小,导致主油路压力调节滑阀泄油量减小,主油路压力减小。适当增大优先阀口遮盖量可减小最小主油压,改善线性度。