改性聚苯硫醚混和纤维的阻燃性能分析

赵 雷 樊争科 马 池 徐炎炎 孙凯飞

(陕西省纺织科学研究院,陕西西安,710038)

聚苯硫醚纤维具有良好的物理机械性能、极好的尺寸稳定性、优良的电绝缘性能、耐腐蚀性,耐高温、阻燃、防辐射且无毒。然而,聚苯硫醚纤维大分子链刚性较强、柔顺性较差、回潮率低(不大于0.4%)、穿着舒适性差、染色困难[1],燃烧时有熔融[2],且易氧化,限制了其在阻燃防护领域的开发和应用。近年来,各研究机构针对聚苯硫醚纤维存在的一些问题,进行了各种不同的改性研究。聚苯硫醚纤维改性方法有很多,如共混改性、填充改性、复合改性、化学改性、表面改性等[3],在保留纤维基本性能的同时,有针对性地改善纤维存在的问题,从而扩大了聚苯硫醚纤维的应用领域。

改性聚苯硫醚纤维是以聚苯硫醚纤维为基础原料经结构改性制得。其采用液相高分子交联技术,通过液体的扩散方式将其与纤维内部结构形成交联体系,从而提高纤维抗氧化、耐热性能。经改性后的聚苯硫醚纤维不仅保留了聚苯硫醚纤维固有的力学性能、化学稳定性、阻燃性和耐高温性能,而且解决了聚苯硫醚纤维燃烧时有熔融的问题,同时将纤维的最高使用温度由204℃提升至260℃。但纤维的强度由原来的4.5 cN/dtex降低到3.2 cN/dtex,纤维强度降低了30%左右,且有阴燃现象。

将改性聚苯硫醚纤维的应用扩大到阻燃防护领域中,需要解决纤维改性后带来的强度降低和阴燃问题。而阻燃防护面料一般采用两种或两种以上的纤维进行混和,利用纤维之间的性能互补和阻燃协同作用,达到阻燃防护面料的各种性能要求。为此,本研究采用改性聚苯硫醚纤维与芳纶1313、阻燃粘胶、腈氯纶、阻燃涤纶等常规阻燃纤维进行混和,研究其阻燃性能,为扩大改性聚苯硫醚纤维在阻燃防护领域中的开发和应用提供参考。

1 试验原料和仪器

试验原料:腈氯纶、芳纶1313和改性聚苯硫醚纤维规格1.67 dtex×51 mm;阻燃涤纶规格1.67 dtex×38 mm;阻燃粘胶规格2.22 dtex×51 mm。

试验仪器:YG(B)008E型电子单纤维强力机;YSZ⁃1型极限氧指数测定仪。

2 试验方法

按照GB/T 14337—2008《化学纤维 短纤维拉伸性能试验方法》,采用YG(B)008E型电子单纤维强力机测试腈氯纶、芳纶1313、阻燃粘胶、阻燃涤纶、改性聚苯硫醚纤维的单纤维强力,并记录测试结果取平均值。

纤维的阻燃性能一般通过测试纤维的极限氧指数来判断[4],极限氧指数越高,材料越不容易燃烧。一般认为极限氧指数小于22%属于易燃材料,极限氧指数在22%~27%之间属于可燃材料,极限氧指数大于27%属于难燃材料[5]。

将原材料按照试验方案的配伍比例进行均匀混和后,手工加捻搓成如图1所示的样品形式,按照GB/T 5454—1997《纺织品 燃烧性能试验 氧指数法》测试极限氧指数。

图1 纤维加捻样式

3 结果与讨论

3.1 纤维原材料性能

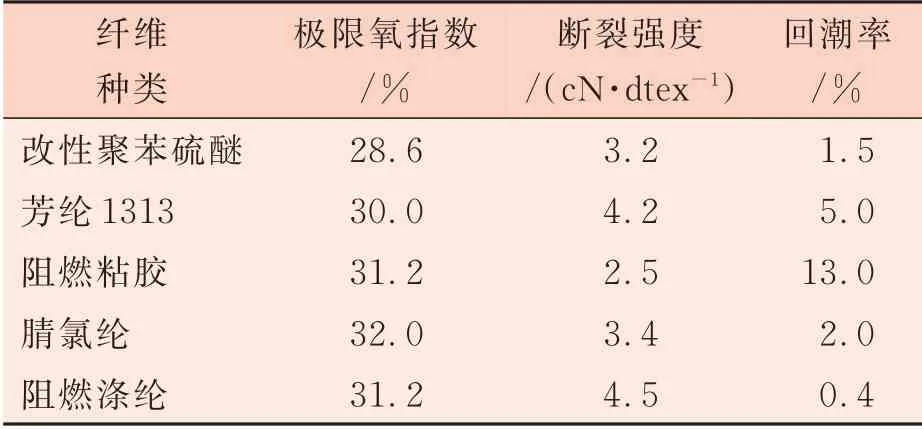

几种阻燃纤维的极限氧指数和断裂强度测试结果如表1所示。

表1 几种阻燃纤维的性能指标

由表1可以看出,几种阻燃纤维的极限氧指数均大于27%,都属于难燃的纤维材料,均可用于阻燃防护领域。但考虑到纤维强力指标、舒适性能、成本等因素,在产品设计开发时会考虑采用2种或者2种以上的纤维混和,发挥纤维之间的性能互补和阻燃协同效应[6],使其达到阻燃防护面料的各种性能要求。芳纶1313和阻燃涤纶的强度较高,可以提高织物强力指标性能;阻燃粘胶纤维回潮率大,可以改善织物的穿着舒适性能;阻燃涤纶原料成本低,可以降低织物成本。改性聚苯硫醚纤维的最高使用温度达260℃,其纤维成本适中,在提高织物耐高温性能的同时,可以降低织物的成本。

3.2 改性聚苯硫醚纤维与芳纶1313的混和

改性聚苯硫醚纤维燃烧时直接炭化且蓬松,同时产生大量的烟气,还伴随着阴燃现象,而芳纶1313燃烧时,直接炭化,在表层形成硬的炭化层,无熔融。两种纤维都属于耐高温阻燃纤维。改性聚苯硫醚纤维与芳纶1313混和,燃烧时直接炭化,在表层形成硬的炭化层,有大量的烟气,无阴燃现象。不同混和比例下的纤维极限氧指数测试结果如图2所示。

由图2可以看出,两种纤维混和后极限氧指数随着芳纶1313混和比例的增加而呈上升趋势,其极限氧指数均大于难燃材料要求,可以用于阻燃防护面料的开发应用。在芳纶1313混和比例小于40%之前,极限氧指数上升幅度较小,当芳纶1313混和比例大于40%后,极限氧指数急剧增加。该现象可能是由于芳纶1313的热分解温度在410℃附近,而改性聚苯硫醚纤维的热分解温度在450℃附近,比芳纶1313的热分解温度略高。燃烧时首先起到阻燃作用的是芳纶1313,随着芳纶1313混和比例的增加,其可以快速起到的阻燃作用也相应增加,从而体现出极限氧指数上升的趋势。当芳纶1313混和比例较小时,其阻燃作用较小,极限氧指数受改性聚苯硫醚纤维影响较大,上升较慢;当芳纶1313混和比例增大时,混纺试验的阻燃协同效应明显增强。

图2 改性聚苯硫醚纤维与芳纶1313混和的极限氧指数

3.3 改性聚苯硫醚纤维与腈氯纶的混和

腈氯纶是在成纤高聚物合成过程中,把含有阻燃元素(卤素)的化合物作为共聚单体导入大分子链中经纺丝而赋予纤维阻燃性[7]。腈氯纶热稳定温度较低,遇到高温,织物易产生形变,与改性聚苯硫醚纤维混纺可以有效提升织物的热稳定性能。腈氯纶的热分解产物之一就是氯化氢气体,而氯化氢恰好能够有效捕捉和消灭高能量的自由基,中断热分解的链增长反应,减少可燃物,抑制燃烧,达到阻燃的目的[8]。改性聚苯硫醚纤维与腈氯纶混和,燃烧时直接炭化,有烟气,有阴燃现象。不同混和比例下的纤维极限氧指数测试结果如图3所示。

由图3可以看出,改性聚苯硫醚纤维与腈氯纶混和,其极限氧指数均大于27%,达到难燃材料的要求,具有较好的阻燃性能。改性聚苯硫醚纤维与腈氯纶混和后极限氧指数随着腈氯纶混和比例的增加呈现上抛物线状。极限氧指数先是随着腈氯纶混和比例的增加而增大,当腈氯纶混和比例增加到50%时,极限氧指数最大,之后随着腈氯纶混和比例的增加而缓慢减小。分析原因可能是由于腈氯纶和改性聚苯硫醚纤维在阻燃方面同属气相阻燃,两种纤维混和比例为50/50时,两种纤维的阻燃协同作用处于一个最佳协同状态,混和纤维的极限氧指数达到最大,随着两种纤维混和比例发生变化,最佳的协同平衡被打破,致使混和纤维的极限氧指数趋于混和比例多的纤维。

3.4 改性聚苯硫醚纤维与阻燃粘胶纤维的混和

由原材料回潮率可以看出,改性聚苯硫醚纤维的回潮率低,而阻燃粘胶纤维回潮率高,两种纤维混纺可以改善含有改性聚苯硫醚纤维织物的舒适性指标。改性聚苯硫醚纤维与阻燃粘胶纤维混和试样,燃烧后直接炭化,无阴燃现象。不同混和比例下的纤维极限氧指数测试结果如图4所示。

图4 改性聚苯硫醚纤维与阻燃粘胶纤维混和的极限氧指数

由图4可以看出,混和后纤维的极限氧指数均大于27%,达到难燃材料要求,可以用于阻燃防护面料的开发。改性聚苯硫醚纤维与阻燃粘胶纤维混和后极限氧指数随着阻燃粘胶纤维混和比例的增加呈现上抛物线状。极限氧指数先是随着阻燃粘胶纤维混和比例的增加而增大,当阻燃粘胶混和比例增加到50%时,极限氧指数最大,之后随着阻燃粘胶纤维混和比例的增加混和纤维的极限氧指数减小。分析原因可能有以下几点。一是改性聚苯硫醚纤维与阻燃粘胶纤维混和后,聚合物大分子链由于共振而稳定,从而提高了熔融温度,使得两种纤维在一定比例下混和的阻燃性能优于各自的阻燃性能;二是因为阻燃粘胶纤维纺丝中加入的阻燃剂作用,在高温下分解产生脱水剂,促使纤维炭化,减少可燃性气体的产生;三是两种纤维混和比例相同时,两种纤维的阻燃协同效应处于最佳状态,当两种纤维混和比例发生变化时,两种纤维阻燃协同作用的最佳平衡状态也随之发生变化,极限氧指数趋向纤维比例较多的一方。

3.5 改性聚苯硫醚纤维与阻燃涤纶的混和

从原材料纤维断裂强度可以看出,阻燃涤纶断裂强度比较高,改性聚苯硫醚纤维与其混和,可以提升织物的强度指标。阻燃涤纶与改性聚苯硫醚纤维混和后,测试极限氧指数,观察燃烧有黑烟,无阴燃现象,燃烧后收缩形成硬块,混和后纤维极限氧指数测试结果如图5所示。

图5 改性聚苯硫醚纤维与阻燃涤纶混和的极限氧指数

由图5可以看出,改性聚苯硫醚纤维与阻燃涤纶混和后,极限氧指数均小于27%,达不到难燃材料的最低要求,不适合进行混纺应用,而且混和后纤维极限氧指数远远小于其单一纤维的极限氧指数。说明两种纤维混和后其燃烧呈现反向协同效应。这可能是由于阻燃涤纶受强热或燃烧时熔化、易滴落,可将大部分热量带走,而两种纤维混和后,改性聚苯硫醚纤维的炭化对燃烧后呈现熔融状态的阻燃涤纶有了一定的支撑作用,致使燃烧产生的热量不能及时带走,灼热的液滴反而加剧了材料的热分解温度的提升,有助于加速燃烧,使其阻燃性能变差。

4 结论

(1)改性聚苯硫醚纤维可以通过与其他阻燃纤维混和解决纤维存在的阴燃问题,同时发挥改性聚苯硫醚纤维耐高温、低成本等特性,可以用于阻燃防护面料的开发应用。

(2)改性聚苯硫醚纤维与芳纶1313混和,随着芳纶1313的加入,极限氧指数有明显的提升,其混和后纤维的极限氧指数均大于27%,属于难燃材料,可以用于阻燃防护面料的开发应用。

(3)改性聚苯硫醚纤维与腈氯纶混和后极限氧指数随着腈氯纶混和比例的增加呈上抛物线状,腈氯纶与改性聚苯硫醚纤维混纺比50/50时极限氧指数最高。

(4)改性聚苯硫醚纤维与阻燃粘胶纤维混和后纤维的极限氧指数均大于27%,属于难燃材料,可以用于阻燃防护面料的开发应用。两种纤维混纺比为50/50时极限氧指数最高。

(5)改性聚苯硫醚纤维与阻燃涤纶混和时,两种纤维阻燃性能呈反向协同效应,混和后极限氧指数均小于27%,无法达到难燃材料的要求,因此这两种纤维不适宜进行混纺使用。