洗衣机盖板热流道注射模设计

陈瑞兵

(东莞理工学校,广东东莞523000)

1 塑件结构分析

图1所示为洗衣机的上覆盖板塑件,塑件尺寸为397.637×475.789×42.174mm,其材料为ABS,收缩率为:0.3%~0.7%。动定模型芯型腔采用镶拼式,成型零部件材料采用2738钢。塑件属于外观件,外表面需进行磨砂处理。塑件内部扣位比较多,整副模具共有31个斜顶,其局部骨位较深,考虑到排气问题也需要拆镶件处理,再加上顶杆、螺钉、水路,致使模具内部错综复杂,如何合理的布局是在设计时重点要考虑的问题。

图1 塑件3D图

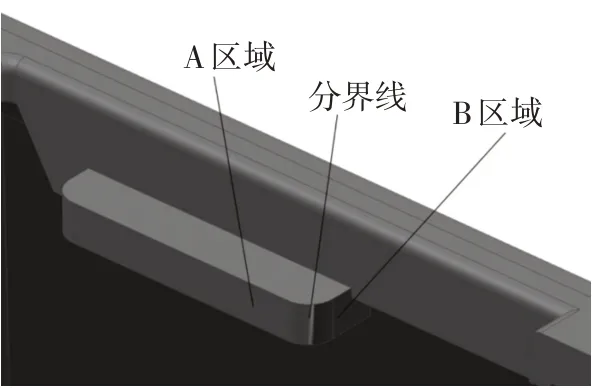

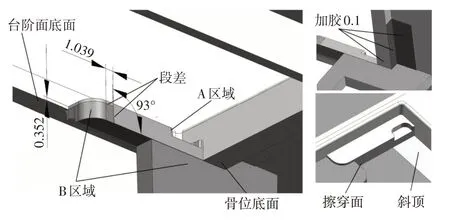

在依次完成补片实体化、拔模、调整收缩率后,进行斜率分析。根据图2所示的位置,A区域的表面为正拔模角度,B区域的表面为负拔模角度,两者之间有一条分界线,而B区域与右侧底平面存在高度差,为了更好的将其连接在一起,需要切割B区域面做段差处理。

图2 斜率分析

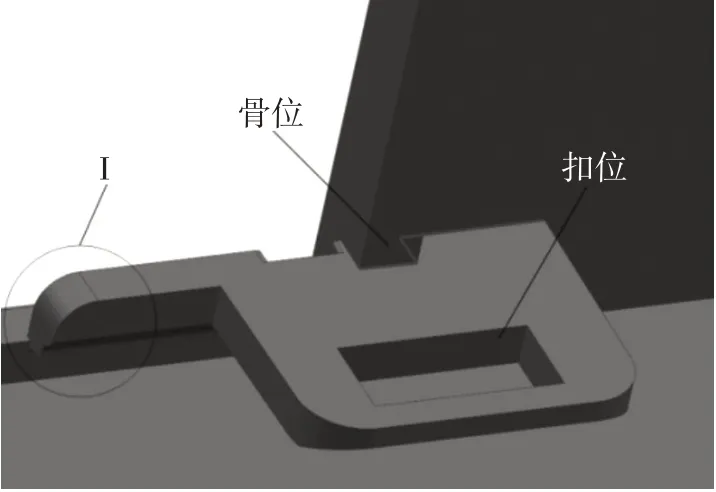

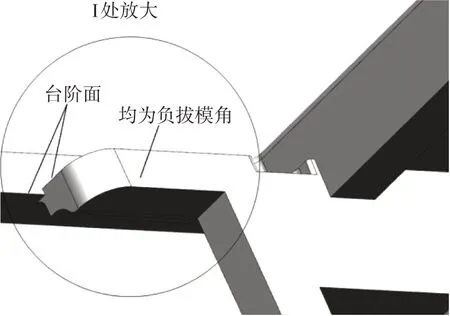

图3中扣位需要拆斜顶,但其顶部有一骨位,塑件在顶出时,在收缩包紧力的作用下,可能会出现铲胶的情况,为此该处与斜顶接触的表面需要做加胶处理。而图4中,左侧同样存在高低落差的台阶,不论分型面设计在上方或下方,都需要切割表面做段差处理,同时也要考虑更好的与右侧的骨位分型面连接。

图3 骨位斜胶分析

图4 分析高低落差分型

2 塑件分型设计

(1)有落差且在转角处分割段差的分型面处理。

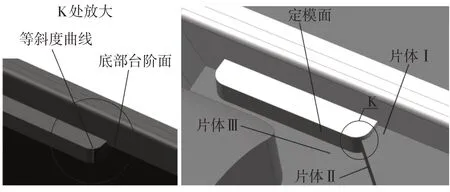

通过观察图5中K处放大可知,若将右侧“底部台阶面”通过扩大面的方式创建分型面片体I,将会切割右侧区域的侧立面如右图所示;随后抽取+Z方向等斜度曲线后,并沿着45°方向拉伸形成片体Ⅱ的擦穿面;再通过扩大面形成片体Ⅲ。片体I将原表面分割成动、定模两个成型面,其拔模角度相反,形成段差。

图5 等斜度曲线段差分型处理

(2)有落差在平面处做擦穿面形成段差的分型面处理。

如图6所示,右侧骨位底面通过扩大面直接与左侧做平,此处的扣位即斜顶的顶部,适当的进行加胶0.1mm,避免在顶出时出现铲胶的现象。左侧台阶的落差0.352mm,直接从底面通过扩大面延伸,将段差的位置设计在圆弧角的右侧,并倾斜3°形成擦穿面。当竖立面切割后,形成了A区域及B区域,A区域面定义为前模面正拔模角,两侧B区域面定义为后模面负拔模角,随即两区域之间形成段差。

图6 高低落差与骨位连接段差分型设计

3 型芯型腔设计

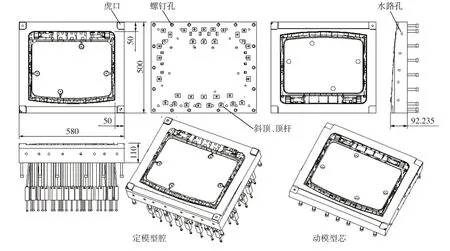

如图7所示,在调整完收缩率后的塑件尺寸为399.625×478.168×42.385mm,考虑到塑件本身尺寸较大,斜顶、顶杆占用了部分位置,还要兼顾虎口尺寸、封胶面尺寸、冷却水路的布局以及螺钉安装的空间。因此,分型后的型芯型腔长宽尺寸在塑件的基础上扩大50mm。

图7 型芯型腔结构

4 斜顶结构设计

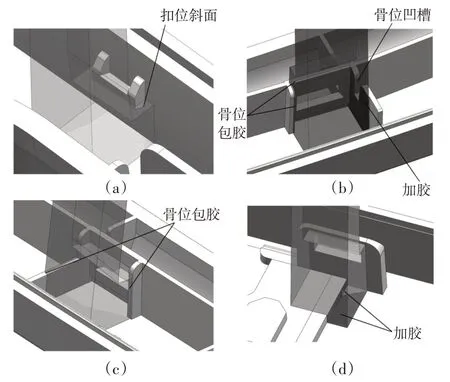

观察图8a可以看到此处扣位是个斜面,若沿着斜面设计斜顶就形成了擦穿面不易加工和配模,因此将斜顶的台阶面向上多包一些做成平面形成碰穿面。图8b中右侧骨位有凹槽,若将斜顶包进去顶出时就无法位移,若直接做到骨位侧面则斜顶的侧面就会变成斜面,斜顶上端尺寸小下端尺寸大又无法顶出,为此该处进行加胶处理,保证斜顶的两侧面均为平面,同时需要注意所有的斜顶的宽度都要取整数。图8c中斜顶将周边的骨位包进去一半左右,其目的是因为骨位较深,不便于加工且不利于排气。图8d斜顶的顶面有台阶面,顶出时容易铲胶,进行加胶有效地避免了此问题。所有斜顶在保证顶出空间足够的前提下尽量将斜顶角度设计大一些,这样就可以使顶出距离变短。

图8 斜顶结构

5 镶件拆分设计

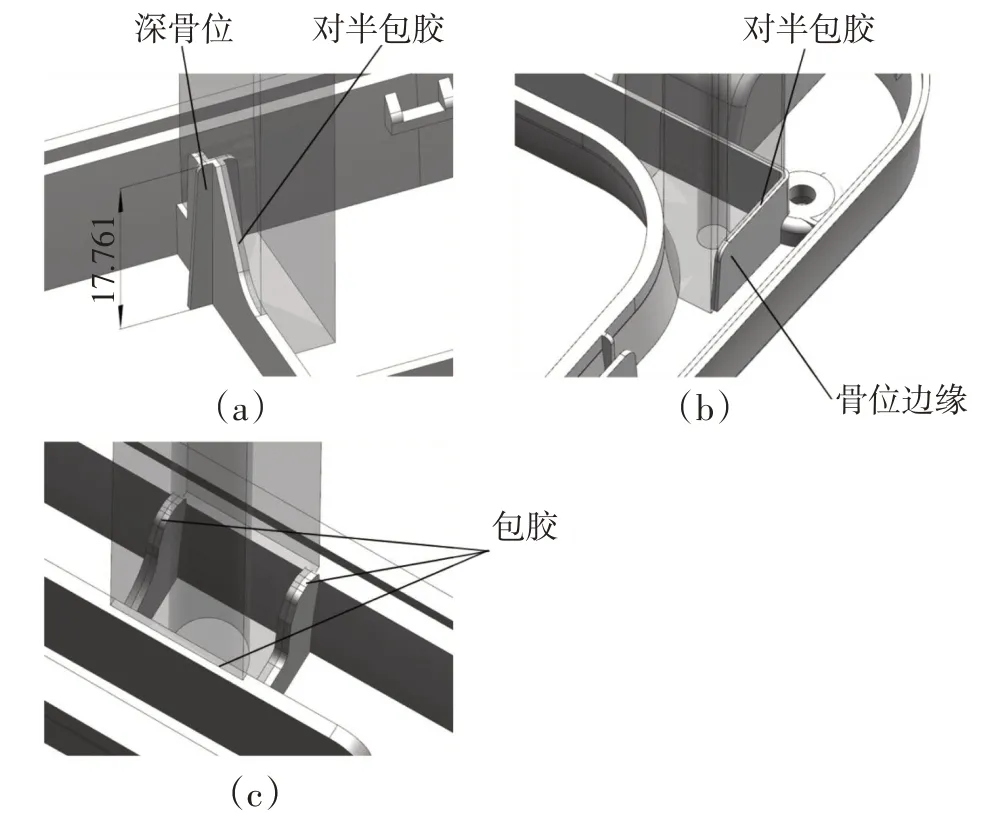

分析塑件结构特征,拆分除了强度不足、易损等部位镶件外的特殊镶件。如图9a所示,该位置的骨位深度为17.761mm,比较深,加工困难,排气问题也无法解决,镶件将骨位对称包胶,以包胶位为基准确保镶件厚度尺寸为整数。图9b中,此位置是骨位的边缘,熔融的塑料在充型过程中也很容易困气填充不满或烧胶,因此镶件也做包胶处理。图9c中,镶件周围3个方向都有骨位,均需要进行包胶,在设计时只需尽量将镶件的尺寸取整即可。

图9 镶件拆分结构

6 顶出机构设计

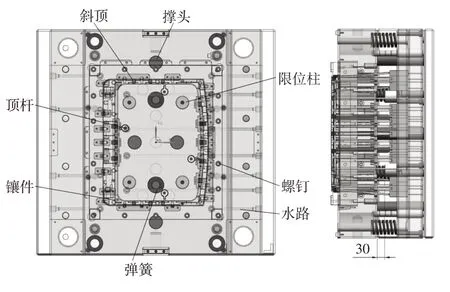

由于该模具顶出系统中斜顶就有31个,其它相关零部件也较多,合理的设计顺序,能够降低后续调整的麻烦。如图10所示,在塑件分型后首先是进行斜顶的拆分,待调用模架后要及时将滑座设计好,必须保证斜顶之间的运动不能相互冲突;随后将必要的镶件拆分出来,解决困气、加工问题,接着观察局部是否要多布置一些顶杆辅助顶出。考虑到模具较大,设计了标准分布的7个穿孔平衡顶出,然后再设计对称的限位柱控制顶出距离30mm,需要注意的是限位柱要靠近穿孔附近,降低顶杆面板、底板的变形量,撑头的布局从对称中心向两侧对阵布置即可,水路与其它零部件的距离控制在4mm以上并均匀分布,最后再将型腔、型芯的紧固螺钉在剩余空间位置均匀分布即可。

图10 顶出系统布局设计

7 冷却系统设计

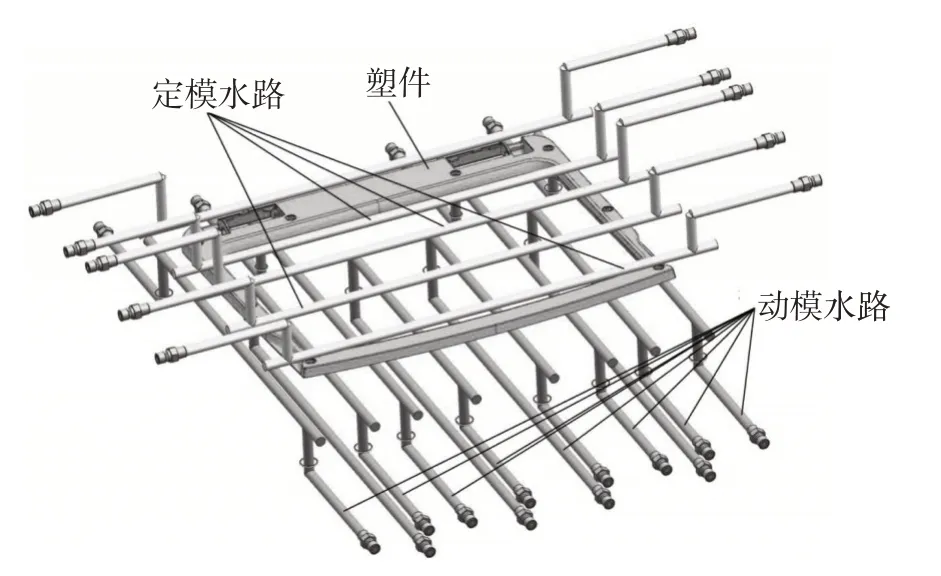

图11所示为冷却水路布局图。动模部分受顶出系统相关零部件的影响,大部分水路沿着X方向设计最合理。由于该模具较大设置了挤压块,导致了动模部分中间两条水路的水嘴设计在了同一方向上。定模部分因水路受到热流道、挤压块、定模镶件的影响,无法在X方向合理布局水路,因此只能将水路沿着Y向设计,给模具的安装带来一定的麻烦,但能更好地起到冷却作用。

图11 冷却系统水路设计

8 模具工作过程

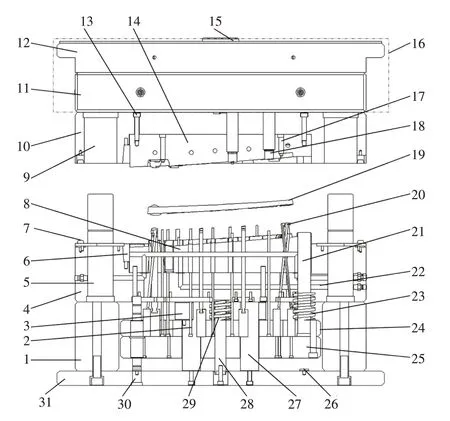

(1)模具结构如图12所示,开模时,模具从动、定模板之间的分型面处开始分型,塑件19在收缩包紧力作用下,粘在动模型芯表面上随着动模部分一起开模。

图12 模具结构

(2)当动模运动到一定距离后,注塑机上的7根顶棍顶在顶杆垫板25上,推动顶杆垫板25及其上面的斜顶20、顶杆2、复位杆21等零部件进行顶出运动,弹簧23、29也被压缩30mm,随后塑件19从动模脱离掉落。

(3)重新合模时,顶出系统先在弹簧力的作用下进行复位,当动、定模板贴合、复位杆21顶到定模板后,顶杆垫板25与垃圾钉稳固贴合,确保顶出系统复位的准确性。

(4)最后注射成型系统将会进行新一轮的注射、保压、冷却、开模的流程。

9 结束语

论述了塑件在分型方面几处比较典型的特征,详细描述了段差的设计方法。模具中有大量的斜顶结构,着重介绍了拆分斜顶和镶件的相关细节,并对动模部分零部件布局的设计顺序及细节进行了详细分析。该模具的部分结构、特征具有很好的借鉴意义。