超细矿渣粉在水泥颗粒中的密实填充作用

黄法礼,王 振,易忠来,程 欢,温家馨,袁政成,靳 昊,李化建

(1.中国铁道科学研究院集团有限公司,北京 100081;2.高速铁路轨道技术国家重点实验室,北京 100081)

0 引 言

水泥复合胶凝材料体系的堆积密实度将直接影响新拌净浆、砂浆、混凝土的工作性能以及硬化体的强度、耐久性能。李化建等[1-3]对比研究了不同细度碳酸盐类掺合料对水泥基材料流动性能和力学性能的影响,结果表明,掺入质量分数为15%~20%、颗粒D50在5~9 μm的碳酸盐类矿物掺合料,可以发挥其密实填充效应和晶核作用,显著改善复合胶凝材料的流动性能,提高水泥基材料早期抗压强度和弹性模量。Muhd等[4]研究表明,纳米高岭土可以改善水泥基材料的内部结构,并将其改善机理归结为纳米高岭土的物理填充作用和晶核作用。Sakai等[5]采用数值模拟的方法定量分析了不同细度石灰石粉-水泥复合材料堆积密实度,并用石灰石粉-水泥复合材料流动性试验加以验证,结果表明,细小颗粒可以提高复合材料体系的堆积密实度,从而改善其流动性能。乔龄山[6]曾用Fuller曲线评价我国水泥颗粒的粒度分布,结果表明水泥颗粒中细粉含量明显偏低,偏离Fuller曲线较远。在水泥中添加矿物细掺料,能够发挥其密实填充作用,提高水泥复合胶凝材料的堆积密实度,减少填充水量,达到改善新拌砂浆、混凝土工作性能,提高硬化砂浆、混凝土力学性能的目的。通常采用堆积密实度这一指标评价矿物细掺料在水泥颗粒中的密实填充作用,目前表征水泥复合胶凝材料体系堆积密实度的方法较多,有Reschke理论计算法[7]、Andreasen方程-灰色关联法[8-9]、Aim-Goff模型预测法[10]等理论方法,也有试验测定的方法,如采用微粉堆积密度测定仪直接测定的试验方法[11],由于干燥状态下粉体颗粒间的范德华力较大,不能很好地反应水泥基胶凝材料的堆积密实度,德国工程师Puntke和法国路桥实验中心(LCPC)相继分别提出了饱和点用水量法[12]和最小需水量法[13]的测试方法。为避免上述两种方法试验终点判定误差大的问题,Wong等[14-15]提出了湿法测试方法。考虑到水泥基胶凝材料在一定水胶比下的实际应用场景,有学者提出了采用浆体性能间接评价胶凝材料体系堆积密实度的实验方法,如谢友均等[16]提出的浆体相对密度法以及陈改新等[17]提出的标准稠度需水量比法等试验方法。

综上可见,用于表征水泥基胶凝材料堆积密实度的方法已发展至十余种,但它们之间的关联性研究较少。本文采用微粉堆积密度测定仪法、Puntke饱和点用水量法、LCPC最小需水量法、浆体相对密度法、标准稠度需水量比法5种方法定量分析了超细矿渣粉掺量对水泥-超细矿渣粉体系堆积密实度的影响,并对这5种试验方法测定结果与Reschke理论计算值、Andreasen方程-灰色关联分析结果、Aim-Goff模型预测值进行了对比分析。

1 实 验

1.1 原材料

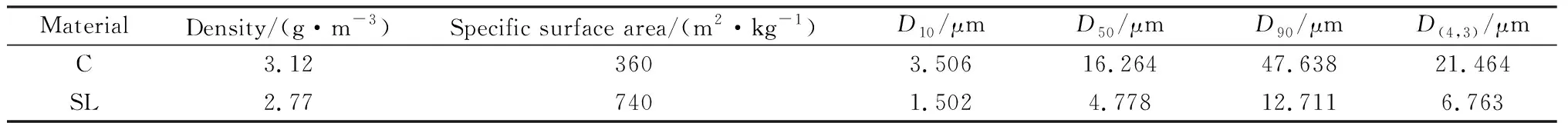

水泥(C):中国建筑材料科学研究总院生产的P·I 42.5水泥;超细矿渣粉(SL):产自山东济南。减水剂:天津雍阳外加剂厂生产的聚羧酸高效减水剂,固含量16%(质量分数)。水泥和超细矿渣粉的主要物理参数如表1所示,粒度分布如图1所示。

表1 水泥和超细矿渣粉主要物理参数Table 1 Main physical properties of cement and superfine slag powder

图1 水泥和超细矿渣粉粒度分布曲线Fig.1 Particle size distribution curves of cementand superfine slag powder

1.2 试验方法

采用微粉堆积密度测定仪(见图2)按照GB/T 20316.2—2006《普通磨料 堆积密度的测定 第2部分:微粉》[11]测定超细矿渣粉不同掺量下水泥-超细矿渣粉体系堆积密实度。设定振动导槽底部的上边沿至测量筒底部的距离为140 mm,漏斗下端面与振动导槽底面间的距离为8 mm,波形选择为半波。体系堆积密实度按式(1)计算。

(1)

式中:φ为堆积密实度;M为装满微粉的测量筒的质量,g;M0为测量筒的质量,g;V为测量筒的容积,mL;ρC为水泥的表观密度,g/cm3;ρSL为超细矿渣粉的表观密度,g/cm3;ωC,V为水泥的体积分数,%;ωSL,V为超细矿渣粉的体积分数,%。

图2 微粉堆积密度测定仪Fig.2 Powder packing density tester

参照Puntke饱和点用水量法[12]测定超细矿渣粉不同掺量下水泥-超细矿渣粉体系堆积密实度。测试方法如下:将试样在(105±5) ℃下烘干至恒重,准确称取50 g混合试样置于容积约200 mL的平底盛料杯中,缓慢向盛料杯中加水并用玻璃棒拌和均匀后充分振实,直至振实后试样表面已展平并呈现光泽,此时的用水量称为饱和点用水量。体系堆积密实度按式(2)计算。

(2)

式中:φ为堆积密实度;ρ为试样的表观密度,g/cm3;M为饱和点用水量,g;MCM为胶凝材料的质量,g。

参考LCPC提出的最小需水量法[13]测定超细矿渣粉不同掺量下水泥-超细矿渣粉体系堆积密实度。测定方法为:准确称取40 g水和7 g高效减水剂,将减水剂和约1/2的拌和水混合,搅拌均匀后加入搅拌锅中,然后将剩余的拌和水分2次反复冲洗盛装减水剂的容器并全部加入锅中。准确称取总质量为350 g的胶凝材料混合料并加入拌和水中,加入过程中应避免拌和水及胶凝材料溅出。将搅拌锅放置于锅座上,升至搅拌位置,启动搅拌机,低速搅拌120 s后高速搅拌,并用滴管逐渐向搅拌锅中加水,直至搅拌锅中拌和物呈现球形。停止搅拌15 s,同时将叶片和锅壁上的浆体刮入锅中,再高速搅拌并用滴管向搅拌锅中逐滴加水,直至拌和物呈现平坦均匀的浆体,全部用水量即为浆体最小需水量MW。搅拌过程中应避免拌和水及胶材溅出,整个搅拌过程控制在6~8 min。体系堆积密实度按式(3)计算。

(3)

式中:φ为堆积密实度;ρ为试样的表观密度,g/cm3;MW为浆体最小需水量,g;MCM为胶凝材料的质量,g。

采用浆体相对密度[16]指标评价超细矿渣粉不同掺量下水泥-超细矿渣粉体系堆积密实度。方法如下:设定水胶比为0.22,减水剂掺量为胶凝材料总质量的2%。按照GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安全性检验方法》制备浆体试样。将制备好的浆体立即倒入200 mL平底盛料筒中,用刮刀插捣10次后轻轻振动10次,再用钢尺从盛料筒开口端中间往两边各刮一次清除高出的浆体,用毛巾清理干净附着在盛料筒外壁上的拌和物,测定拌和物的质量M0。浆体相对密度按式(4)计算。

(4)

式中:d为浆体相对密度;ρ为试样的表观密度,g/cm3;MXB为200 mL新拌水泥复合胶凝材料浆体质量,g;V0为盛料筒的容积,200 mL。

采用标准稠度用水量比[17]评价超细矿渣粉不同掺量下水泥-超细矿渣粉体系堆积密实度。方法如下:按照GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安全性检验方法》测定超细矿渣粉不同掺量下水泥-超细矿渣粉体系的标准稠度用水量。标准稠度需水量比按式(5)计算。

(5)

式中:ξ为标准稠度需水量比;N为混合体系标准稠度需水量,g;X为水泥标准稠度的用水量,g;Y为超细矿渣粉标准稠度用水量,g;ωC,m为水泥的质量分数,%;ωSL,m为超细矿渣粉的质量分数,%。

2 结果与讨论

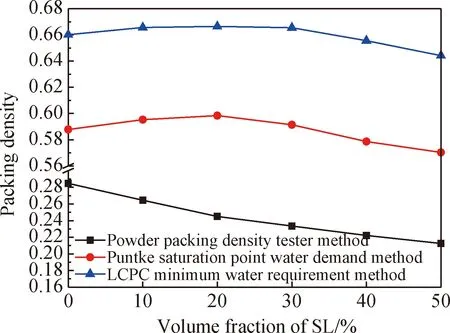

图3是微粉堆积密度测定仪法、Puntke饱和点用水量法、LCPC最小需水量法测定的堆积密实度随超细矿渣粉掺量的变化情况。由图3可见,在试验测定范围内,随着超细矿渣粉掺量增加,微粉堆积密度测定仪测得的水泥-超细矿渣粉体系堆积密实度逐渐减小。出现这种现象的原因:一是大颗粒的阻碍作用,水泥颗粒表面粗糙,粒形不规则,颗粒之间的空隙通常较小,矿物细掺料在进入水泥颗粒间的空隙过程中受阻碍;二是小颗粒粒径发生虚假变化,由于超细矿渣粉比表面积大、比表面能高,颗粒间易发生团聚现象,形成二次粒子,改变了颗粒尺寸,导致其密实填充性能降低。受以上两方面因素的影响,微粉堆积密度测定仪不适用于测试胶凝材料体系堆积密实度。

图3 超细矿渣粉掺量对体系堆积密实度的影响Fig.3 Effect of superfine slag powder contenton packing density of system

Puntke饱和点用水量法和LCPC最小需水量法测得的水泥-超细矿渣粉体系堆积密实度随超细矿渣粉掺量增加而增大。当掺量为20%(体积分数,下同)时,体系堆积密实度达到最大。此后,进一步增大超细矿渣粉掺量,体系堆积密实度逐渐减小。出现这种现象的原因是:当超细矿渣粉掺量较小时,超细矿渣粉填充在水泥颗粒间的空隙中,起到提高体系堆积密实度的作用;当超细矿渣掺量大于填满水泥颗粒间空隙需求量时,水泥颗粒会彼此分离,从而造成体系堆积密实度降低。

由图3还可以看出,超细矿渣粉掺量对Puntke饱和点用水量法和LCPC最小需水量法测得的水泥-超细矿渣粉体系堆积密实度影响较小,即这两种方式不能敏感地反映出体系堆积密实度的变化。此外,采用LCPC最小需水量法测得的堆积密实度比Puntke饱和点用水量测得的体系堆积密实度大,这主要是因为采用LCPC最小需水量法测定体系堆积密实度时掺加了高效减水剂,释放了絮凝结构禁锢水并减少了颗粒表面水膜层的厚度,导致达到试验终点时用水量明显减少,体系堆积密实度绝对值更大。

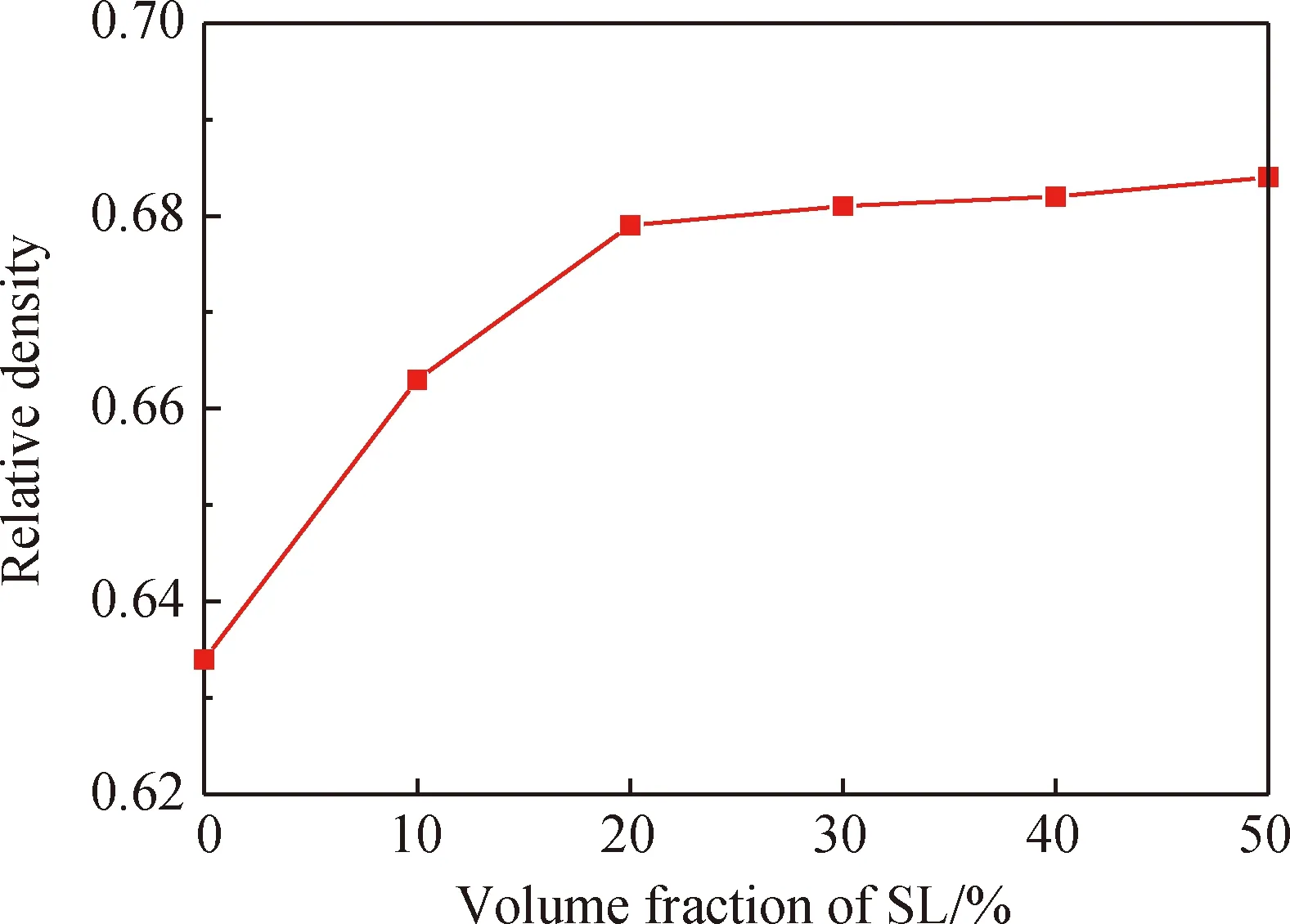

超细矿渣粉掺量对浆体相对密度的影响如图4所示。由图4可知,试验测定范围内,随着超细矿渣粉掺量增加,复合浆体的相对密度逐渐增大,当超细矿渣粉掺量超过20%时,浆体相对密度趋于平稳,即超细矿渣粉掺量达到20%时,水泥-超细矿物粉体系的堆积密实度达到最大。

图4 超细矿渣粉掺量对浆体相对密度的影响Fig.4 Effect of superfine slag powder content onpaste relative density

超细矿渣粉掺量对标准稠度用水量比的影响如图5所示。由图5可知,随着超细矿渣粉掺量增加,水泥-超细矿渣粉体系标准稠度用水量比逐渐降低,当超细矿渣粉掺量超过20%时,体系标准稠度用水量比又逐渐上升。出现这种现象的原因是:掺加超细矿渣粉后,体系堆积密实度增大,二元混合粉体达到标准稠度时的需水量小于各粉体标准稠度用水量的加权平均值,当超细矿渣粉掺量过大时,体系堆积密实度逐渐减小,造成标准稠度需水量比逐渐增大。以上试验结果表明,超细矿渣粉掺量20%时,体系堆积密实度最大,对应标准稠度用水量比最小。当超细矿渣粉掺量超过20%时,体系堆积密实度逐渐减小,对应标准稠度用水量比逐渐增大。

图5 超细矿渣粉掺量对标准稠度用水量比的影响Fig.5 Effect of superfine slag powder content onwater requirement ratio of normal consistency

对比图3~图5可见,除微粉堆积密度测定仪方法外,Puntke饱和点用水量法、LCPC最小需水量法、浆体相对密度法、标准稠度需水量比4种方法测试结果均显示,当超细矿渣粉掺量为20%时,水泥-超细矿物粉体系的堆积密实度最大,低于或高于该掺量,都会造成体系堆积密实度的降低。与Puntke饱和点用水量法和LCPC最小需水量法两种方法相比较,浆体相对密度法和标准稠度需水量比等方法对胶凝材料体系堆积密实度的变化更为敏感,更适用于表征胶凝材料体系的堆积密实度。

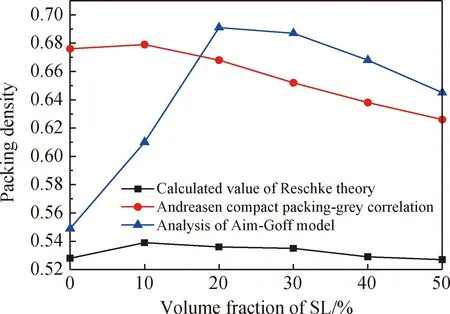

图6给出了通过Reschke理论计算、Andreasen紧密堆积方程-灰色关联分析、Aim-Goff模型预测得到的超细矿渣粉掺量对水泥-超细矿渣粉体系堆积密实度的影响。

由图6可见,Reschke理论计算和Andreasen紧密堆积方程-灰色关联分析结果显示,超细矿渣粉掺量为10%时,体系堆积密实度达到最大,与试验实测值存在一定差异。与采用Puntke饱和点用水量法和LCPC最小需水量法等试验方法测定值相比,Reschke理论计算得到的水泥-超细矿渣粉体系堆积密实度比偏小;与采用浆体相对密度法和标准稠度需水量比等试验方法测定值相比,Reschke理论计算得到的超细矿渣掺量对体系堆积密实度的影响敏感度更低。Aim-Goff模型预测结果显示,随着超细矿渣粉掺量的增加,水泥-超细矿渣粉体系堆积密实度的变化规律与试验测试结果基本一致,且堆积密实度的变化也较为敏感,因此,建议采用Aim-Goff模型预测胶凝材料体系堆积密实度的变化规律。

图6 超细矿渣粉掺量对体系堆积密实度的影响Fig.6 Effect of superfine slag powder content onpacking density of system

3 结 论

(1)采用不同测试或分析方法得到的水泥-超细矿渣粉体系堆积密实度差异较大,但水泥-超细矿粉体系堆积密实度随超细矿渣粉掺量变化的趋势基本一致。

(2)微粉堆积密度测定仪不适用于测试胶凝材料体系堆积密实度,浆体相对密度法和标准稠度需水量比等方法对胶凝材料体系堆积密实度的变化更为敏感,更适用于表征胶凝材料体系的堆积密实度。

(3)Aim-Goff模型预测结果与试验测试结果基本一致,且堆积密实度的变化也较为敏感,建议采用Aim-Goff模型预测胶凝材料体系堆积密实度的变化规律。