轴肩型面对角接接头静轴肩搅拌摩擦焊缝成形的影响*

夏佩云,尹玉环,董吉义,吕红亚,王春明,赵慧慧,封小松

(1.华中科技大学,武汉430074;2.上海航天设备制造总厂有限公司,上海200245)

搅拌摩擦焊(Friction stir welding, FSW)技术作为一种固相焊方法广泛应用于工业领域,尤其对于铝合金构件焊接具有相当大的优势,与传统熔焊方法相比,产品接头性能、焊缝质量、生产效率得到大幅度提升。常规的搅拌摩擦焊搅拌针与轴肩同时旋转,仅仅适用于I 型对接接头的焊接,为了解决T 型接头及角接头FSW 问题,英国焊接研究所在常规 FSW 基础上将轴肩与搅拌针分离开,提出新型的固相连接技术静止轴肩搅拌摩擦焊 (Stationary shoulder friction stir welding,SSFSW)[1-3]。研究文献[4–6]表明,对于I 型对接接头采用SSFSW 相对于传统FSW,接头表面更光滑,厚度方向温度梯度减小有利于提升接头强度,减薄量更小,残余应力变形更小。随着SSFSW 的发展,越来越多学者开始探索T 型接头SSFSW 的可行性。Fundación FATRONIK 公司的Penalva[7]和巴勒莫大学的Buffa[8]等共同对静轴肩搅拌摩擦焊T 型接头进行试验研究,但获得的接头均存在一定的内部缺陷。Martin 等[9]通过填充材料实现了AA6082 铝合金T 型接头的焊接,获得内部无缺陷的接头,X方向与Z方向的接头强度系数分别为0.77 和0.72,断裂在热影响区,5083 铝合金强度未受影响,均断裂在母材。吉华等[10]采用不填丝方法,实现了6mm 厚6061铝合金T 型接头单侧焊接。Li 等[11]采用SSFSW 焊接T 型接头,分别采用填丝和不填丝方法实现了5mm 厚的AA6061–T4 的焊接。郝云飞等[12]采用双侧SSFSW 实现了5mm 厚2219 铝合金T 型接头焊接,接头强度达到了母材的72.73%。从文献[13]报道来看,SSFSW 的研究大多集中在I 型对接接头、T 型接头、搭接接头,并且焊接厚度一般在6mm 以下。对于角接接头SSFSW,其内部缺陷的控制、搅拌工具的设计具有更大的挑战,该研究仍然处于探索阶段,少有报道。Setiawan 等[14]通过角接头设计,采用常规FSW 实现了90°角接头焊接,并非SSFSW 方法。Robert[15]报道采用SSFSW 实现了外侧施焊的角接接头的焊接,但从焊缝横截面来看,存在明显的顶角缺陷,但未对缺陷的形成原因进行阐述。作者采用SSFSW 进行外侧施焊的角接头试验过程中也发现大量的顶角缺陷,并且发现轴肩的型面与顶角缺陷的产生密切相关。因此,本文针对6mm 厚150°角接头,自行设计不同的静轴肩型面的搅拌工具,通过分析静轴肩的型面对材料流动的影响,揭示角接头外侧施焊SSFSW 形成顶角缺陷的根本原因,最终获得了无缺陷的角接接头,为搅拌摩擦焊在角接接头构件的应用提供理论参考。

1 试验与材料

为了便于分析材料流动,本文采用了7A52、7B52 异种材料进行试验,7A52 铝合金为Al–Zn–Mg 系铝合金,具有较高强度和硬度,也称为超硬铝合金,具体成分见表1。7B52 主要由7A52、7652 以及7A01 为中间层的叠层复合材料。接头示意如图1 所示,7B52 材料厚度为30mm,长宽为300mm×100mm,7A52 材料厚度为6mm,长宽为300mm×100mm,角接头的角度为150°,从外侧进行施焊。

表1 7A52铝合金成分(质量分数)Table 1 Composition of 7A52 aluminum alloy(mass fraction) %

图1 150°角接头示意图Fig.1 Schematic diagram of 150°corner joint

静轴肩搅拌工具结构如图2 所示,轴肩与设备静止部分连接固定不旋转,搅拌针与主轴相连。轴肩的外形与角接头形状吻合,外径为18mm,轴肩后端型面的横截面(截面位置如图2 所示)具有顶部圆角型面和钝角型面两种形式,如图3 所示;搅拌针直径为7mm,针长为6.5mm,焊接过程中焊接倾角为0°。

图2 静轴肩搅拌工具结构示意图Fig.2 Schematic diagram of SSFSW tool

图3 两种轴肩型面的截面示意图Fig.3 Section diagram of two shoulder profiles

2 结果与讨论

2.1 两种型面静轴肩搅拌摩擦焊成形

图4 为钝角型面与圆角型面静轴肩两种搅拌工具作用下的焊缝表面(转速1000r/min,焊接速度200mm/min)。与常规搅拌摩擦焊差异较大的地方在于轴肩作用区,轴肩静止不旋转,仅用于拘束材料,随着焊接的进行,轴肩对焊缝表面起到碾压成形作用,无传统FSW表面“鱼鳞”状表面。工具的前端由于起焊位置材料挤出堆积在焊接工具前端而形成飞边,随着焊接前进,飞边持续转移至结束端的匙孔前端,而焊缝两侧几乎无飞边。圆角型面轴肩作用的焊缝表面成形更优,表面光洁、无缺陷;而钝角型面静轴肩作用的焊缝表面顶角处存在表面缺陷,位置存在于顶角偏向前进侧。

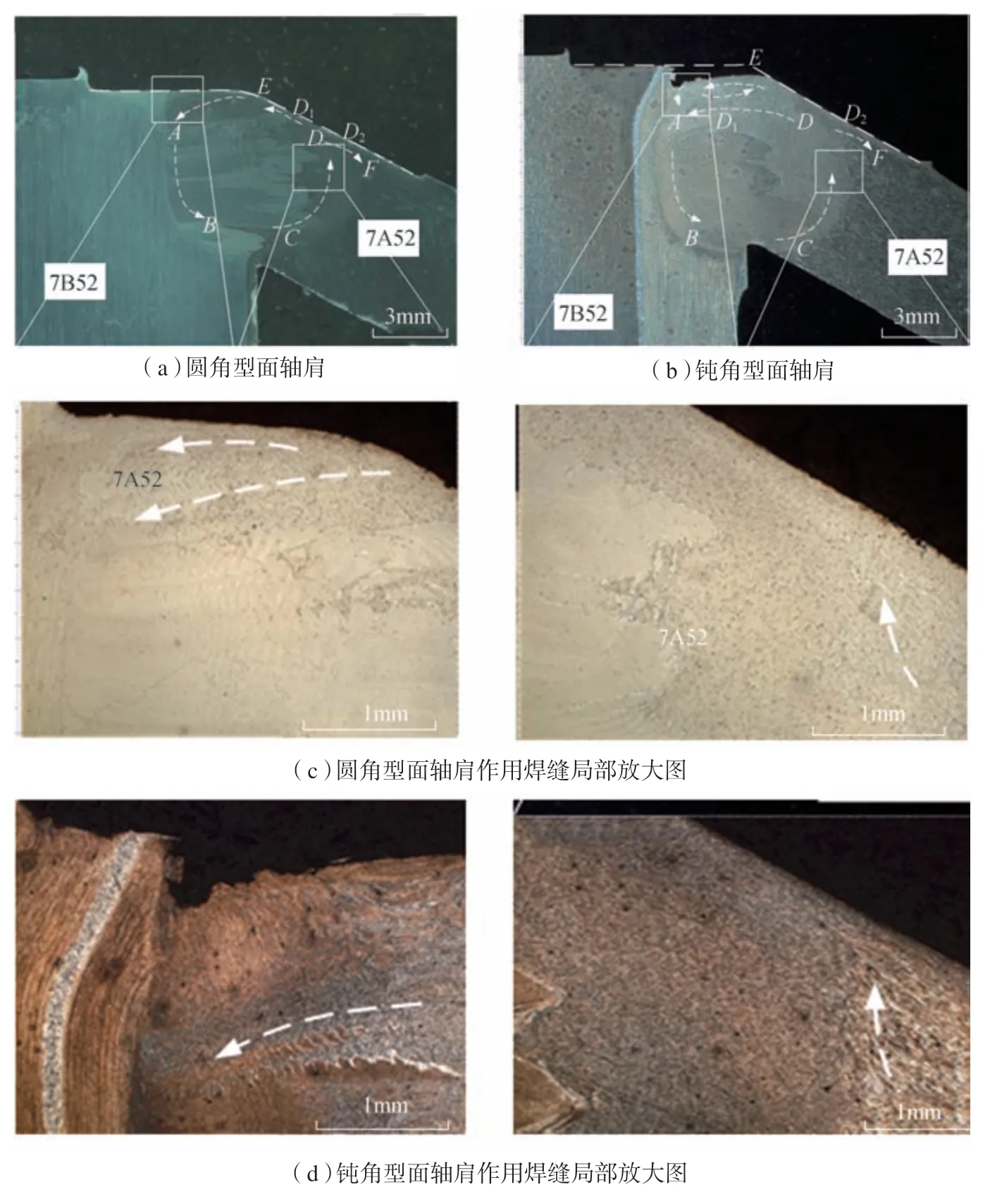

图5(a)和(b)分别为图4 所示焊缝的横截面。钝角型面轴肩作用的接头表面存在缺陷位于角接头顶角与前进侧位置。文献[15]中的角接接头也存在偏向一侧的顶角缺陷,可见顶角缺陷是目前角接接头静轴肩搅拌摩擦焊接较易出现的缺陷(图6[15])。顶角缺陷处存在多处孔洞(图5(a)),即使在有一定压入量的情况下(两侧有较大飞边),应为该处的顶锻力不足而形成。圆角型面轴肩,焊缝表面光滑,组织致密,顶角处无可见缺陷,如图5(b)所示。

图4 两种型面作用的焊缝表面成形Fig.4 Surface of corner joint welded by SSFSW with two kinds of shoulder profiles

图5 两种轴肩作用下的焊缝横截面Fig.5 Cross section of joints welded by SSFSW with two kinds of shoulder

图6 角接接头顶角缺陷Fig.6 Top corner defect of corner joint welded by SSFSW

2.2 静轴肩搅拌摩擦焊材料流动特点

图7(a)和(b)分别为圆角型面、钝角型面轴肩作用的角接接头材料流动示意图,工艺参数均为焊接转速1000r/min,焊接速度100mm/min,压入量0.2mm。可以看出两种型面作用下的材料流动差异非常明显。前进侧可见向下流动的流线形,后退侧焊核区材料向上流动,热机影响区可见向上发生弯曲变形(图7(c)右图和(d)右图)。图7(a)中,前进侧A处材料持续向B处的流动,导致B处压力增加材料增多,进而在搅拌针的作用下向焊缝后退侧转移,后退侧C点材料堆积后向压力更低的地方D处方向转移,D处由于材料向后退侧材料堆积的压力,并且受到型面约束形成D1和D2流动;并且顶角E处型面向原始工件的型面有一定压入量,那么顶角处存在多余材料,并且对材料具有垂直型面向下的压力,驱动顶角材料流动至前进侧补给由于前进侧持续向下流动的空腔(图7(c)左图)。顶角处持续的材料补给和压力的传递,可以让前进侧材料的压力更多地向下流动,底部B处材料的积累造成底部压力增大,B处材料大量向后退侧转移,因此可以发现图7(a)中后退侧中7B52 材料较图7(b)更多。图7(b)中,由前进侧转移至后退侧的材料更少,那么D处受到后退侧堆积材料压力减少,不至于只能向顶角E和F处流动,反而倾向于向前进侧压力更小的空腔处填充,形成水平流动D1,其中A处可见7A52材料的组织(图7(d)左图)。但由于钝角型面相对工件原始型面无多余的材料,导致尖角处E的压力不足,上层材料基本呈水平流动(图7(b),无法完全填充前进侧空腔。

图7 两种轴肩型面角接接头材料流动示意图Fig.7 Material flow of corner joints welded by SSFSW with two kinds of shoulder profiles

从材料流动–补给模式来看,若材料流出后才有材料的补给可以形成致密的焊缝,当材料流出而材料无法得到充足的补给则会出现孔洞缺陷。从前述分析可知,前进侧一致向下的材料流动导致前进侧顶部必然造成瞬时空腔。图8(a)为钝角型面的轴肩作用的材料流动示意图,由前进侧转移到后退侧材料减少,D处由下方材料造成的压力不足以引起向E方向的流动,并且型面基于材料的压力为垂直斜边方向的压力,不能驱动材料向E处流动,而是转向水平流动,补给前进侧部分空腔;但由于水平流动材料只在同一水平位置转移,无法充足补给A处的瞬时空腔,从而形成孔洞缺陷。图8 (b)为圆角型面轴肩作用的焊缝材料流动示意图,可知由于前进侧向后退侧转移的材料更多,在D处的下方堆积材料的压力和型面的压力双重作用下,只能向E处和F处流动。通过上述分析可知,顶角处的圆角直接决定了焊缝最终的外形,圆角增大时,顶角处型面对塑性材料的压力增大,但是减薄接头厚度,因此在获得良好成形的基础上应尽量减小顶角的圆角R值。

图8 两种轴肩型面与焊缝材料流动示意图Fig.8 Material flow patterns of joints welded by SSFSW with two kinds of shoulder

2.3 工艺参数对角接接头静轴肩搅拌摩擦焊顶角缺陷的影响

图9 为钝角型面轴肩在不同工艺参数条件下作用的焊缝成形。在焊接转速1000r/min,焊接速度100~200mm/min 条件下,压入量0.05~0.3min 范围内,均出现偏向前进侧顶角缺陷。压入量增大并未对焊缝成形有改善作用,其他工艺参数的改变对缺陷也无明显的改善作用,这也进一步证实了钝角型面轴肩是顶角缺陷生成的根本原因,无法通过工艺参数的改变而消除。

图9 钝角型面不同参数条件下角焊缝成形Fig.9 Corner joints welded by round corner SSFSW under different process parameters

图10 为圆角型面在不同参数条件下的焊缝表面成形。在该工艺参数范围内,圆角型面轴肩均可获得无顶角缺陷的接头。图10(c)为焊接转速1000r/min,焊接速度200mm/min 条件下,压入量从0.4mm 逐渐减少至0.05mm 的焊缝表面,可以看出,随着压入量的减少,焊缝表面由小飞边变为无飞边,在极小的压入量情况下,圆角型面也可获得无缺陷的焊缝。说明圆角型面的轴肩在驱动后退侧材料向顶角流动,并驱使顶角处材料向前进侧补给空腔,其中压入量的贡献较小,焊缝成形的重要因素在于轴肩对上方材料的驱动。

图10 圆角型面不同焊接参数条件下角焊缝成形Fig.10 Corner joint welded by sharp corner SSFSW under different process parameters

3 结论

(1) 角接接头静轴肩搅拌摩擦焊顶角缺陷出现在偏前进侧顶部,其原因是前进侧一致向下的材料流动导致前进侧顶端形成瞬时空腔,得不到及时的材料补给。

(2) 圆角型面轴肩相对钝角型面轴肩更有利于顶角处材料补给前进侧顶部的瞬时空腔,从而消除了角接接头顶角缺陷。

(3)采用圆角型面轴肩搅拌工具成功实现了6mm厚150°角接头静轴肩搅拌摩擦焊,并且在极小压入量(0.05mm)条件下依然可获得无缺陷接头。

(4) 圆角型面轴肩搅拌工具在一定参数范围内(焊接转速1000r/min,焊接速度100~200mm/min)均可获得表面和内部无缺陷接头;而采用钝角型面轴肩搅拌工具,即使改变工艺参数也无法消除顶角缺陷。