城市轨道交通车辆检修工艺研究

贺婷婷 曹 艺 曹炳欣 冯 巍

(中车青岛四方机车车辆股份有限公司,山东 青岛 266000)

0 引言

城市化进程的推进增加了城市交通压力,为缓解道路交通堵塞问题,城市轨道交通成为近年来城市交通系统发展的主要方向,据2020 年城市轨道交通运营数据显示,截至2020 年12 月31 日,全国共计44 个城市开通城市轨道交通线路233 条,车站4660 座,为保障城市轨道交通安全化发展,应加大对城市轨道交通车辆检修工艺的重视,结合现有检修制度展开优化。

1 现行城市轨道交通车辆检修制度

城市轨道交通车辆常因振动、摩擦以及腐蚀等原因遭受损伤,且随着车辆运行里程的增加,会造成车辆系统出现疲劳变形、磨损老化问题,提高了发生运行故障的频率,如果没有及时处理将引发安全责任事故,不利于交通正常运行,为避免由车辆问题引发交通故障,需要对城市轨道交通车辆进行检修及维护,使车辆始终保持良好运行状态,提高城市轨道交通可靠性,并提升车辆上线率。在现代化城市交通体系中,城市轨道交通已成为必不可少的部分,但城市轨道交通车辆为满足各线路运行要求而拥有不同配置,设备供应商存在差异,且子系统构件复杂,极大提升了城市轨道交通车辆检修难度,在检修期间,须经过多个修程,产生较高检修成本,其检修管理存在一定难度,须满足各设备结构特殊要求,有针对性地配置人力、物力、财力。

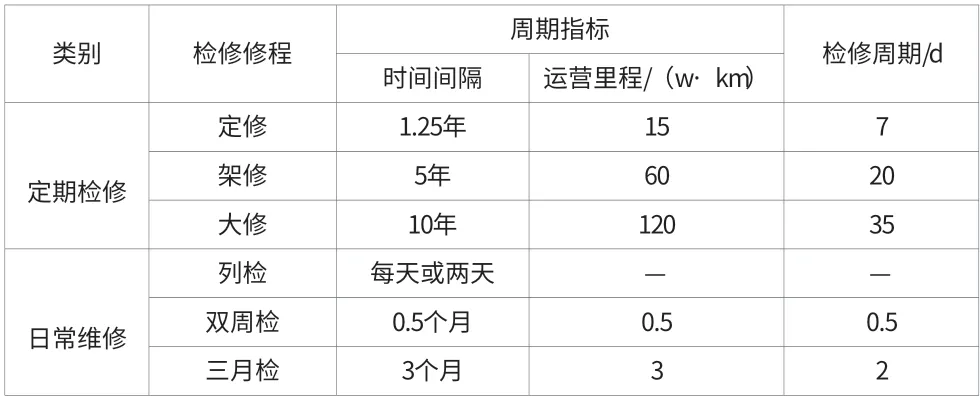

城市轨道交通车辆运行状态可直接决定交通安全,因此为实现安全化城轨交通运营,通常采用预防性检修方式,抑制车辆故障问题的产生。现行《地铁设计规范(GB 50157-2013)》中指出,地铁检修须以实际情况为准,推荐定期检修、日常维修相结合的方式,根据车辆零构件质量及整体结构性能合理规划定期检修、日常维修周期,并逐渐完善车辆运营环境及技术条件,根据城市轨道交通车辆检修标准提升检修人员技术素养。表1 为城市轨道交通车辆检修周期及检修修程,由表1 可知,定期检修与日常维修的检修周期及检修修程均有不同,日常维修各修程及定期检修中的定修均可在车辆段内执行,但定期检修中的大修与架修须在专门场地或制造厂内展开检修工作,大修及架修所产生的经济成本较高,时间间隔及运行里程具有明确标准。

表1 城市轨道交通车辆检修周期及检修修程(GB 50157-2013)

《城市轨道交通工程项目建设标准(建标 104-2008)》适用于新建城市轨道交通项目,如既有线改造、跨座式单轨、改扩建项目等均需以该制度为标准,其中指出,城市轨道车辆应满足定期检修及日常维修业务标准,并于第68 条规定中指出车辆检修周期,如表2 所示[1]。

表2 城市轨道交通车辆检修周期(建标 104-2008)

2 城市轨道交通车辆常规检修工艺

2.1 保养工艺

对于城市轨道交通车辆而言,保养工艺主要采取互换修、均衡修2 种方式。互换修指对于城市轨道交通车辆零构件进行更换,于更换期间进行车辆结构检修,将检修结果整合并集中处理,将零构件拆卸后送至车库逐一检修,以此降低工程车辆检修保养期间的停靠时间,极大提升保养效率,但由于城市轨道交通车辆线路分布复杂,在车辆零构件保养更换期间应排查线路管路及线路,若线路间存在安全风险,须立即下部细检,最大程度地确保乘客安全。除此之外,由于城市轨道交通运行环境复杂,车辆内部环境及质量可直接决定乘客体验,为给予乘客优异交通服务,应于互换修保养期间进行城市轨道交通车辆密闭性检查,定期保养车辆内照明、座椅、广播、空调等系统装置,创造舒适的车辆环境。均衡修指城市轨道交通车辆运行结束后对车辆进行保养,停止运行期间内,在车辆停止运行所在位置进行保养维护,以此降低保养工作对车辆运行的影响,且可在一定程度上提高保养效率。图1 为城市轨道交通车辆均衡修示意图,其中阴影部分为城市轨道交通车辆停止运行情况,即车辆均衡修时间,在此期间展开维护保养不会阻碍城市交通,降低因保养维护工作造成的交通损失。

图1 城市轨道交通车辆均衡修示意图

2.2 定修工艺

相较于城市轨道交通车辆保养工艺,定修工艺更为复杂,但与厂修、大修等工作难度存在一定差距,在定期检修中,大修与厂修时间将较长,因此在常规检修工艺分析中,主要介绍定修工艺。根据表1、表2 可知,定修指标为运行里程为15 万km 或1.25a,当车辆运行10km 或运行1a 时,须注重车辆定修情况,并开始制定定修计划,运行年数与里程以先到数据为准,确保定修效果,单一车辆定修时间为7日,但为保证城市轨道交通正常运行,须按定修计划依次进行车辆定修,整体定修时间通常维持1 个月。城市轨道交通车辆定修分为上、中、下3 个部分,定修在保养基础上更加注重细节检查,例如城市轨道交通车辆牵引逆变器箱在保养阶段,通常为检查密封性,并清理灰尘,以此起到车辆零构件保养效果,但在定修阶段,须针对牵引逆变器箱内各个装置,检查熔断器、接触器等装置是否存在烧毁、短路问题,若于定修期间发现以上故障,须立即更换烧损器件,并逐一全列普查,判断该问题产生源头,从源头进行处理解决;此外在车辆制定电阻定修期间,须重点检查瓷瓶装置,查看是否在运行期间出现裂纹,若瓷瓶装置裂纹数量较多,应立即更换处理,以此确保城市轨道交通车辆制动性能[2]。

3 城市轨道交通车辆检修模式优化分析

3.1 现有检修模式

现有城市轨道交通车辆检修包括日常检修、月度检修、架修、大修、返厂检修、临时检修等形式,由以上检修形式构成了检修模式,为更好地展开检修模式分析,明确现有检修模式。1)日常检修主要包括对城市轨道交通车辆车体、照明系统、制动系统、电气装置、车门系统等系统展开全面检查,并对车辆运行中所发现的故障进行二次检查与处理维护,排除故障隐患,确保车辆运行质量。2)月度检修与日常检修类似,均须对核心系统展开全面检查及保养,并对已达使用期限的车辆零构件进行更换处理,对转向架、电气装置、制动系统等关键位置设备进行清洗养护,除此之外,于月度检修期间,须借助试验方式检查城市轨道交通车辆运行性能,以此保障车辆安全稳定运行。3)按上述车辆检修标准,城市轨道交通车辆运行5a 或里程达到60 万km 时需要架修,但为做到预防性检修,杜绝一切安全隐患,通常于行驶距离超30 万km 时将逐步准备架修工作,架修期间,须将车辆转向架部位相关装置全部拆除,将零构件逐一养护,并对城市轨道交通车辆所有电路系统全面排查,查明车辆所有功能是否完善,确定无任何运行问题后正常启用。4)大修即对城市轨道交通车辆进行整体性、全面性检查,并展开车辆整体性维护,判断是否存在运行隐患,除此之外,须结合车辆运行性能及数量重新规划线路,更换车辆内部装置。此外可借助大修契机,淘汰落后技术,并引入新材料、新技术等,通过静调试验、动调试验等验证车辆整体性能,全方位保障车辆安全运行。5)返厂检修主要发生在各项检修工作期间,在检修过程中若发现无法解决的车辆故障问题,则需返厂检修。6)临时检修主要检修城市轨道交通车辆在列检期间发现的故障问题,问题严重,亟需处理,此时需要进行临时检修,但通常情况下,该类问题可在短时间内完成修复,并不会对轨道交通造成影响。

3.2 检修现存问题

现阶段城市轨道交通车辆检修模式主要存在以下问题:1)当前车辆检修周期、检修内容均在规范指导下展开设计,但车辆运行环境不同,且各线路车辆所承受到客运压力存在差异,因此造成车辆故障的原因不完全相同,导致统一化的维修规程并不完全适用不同线路车辆的检修需求,使车辆部分设备并未得到及时维护,出现“小毛病不断”等产品欠修情况,严重影响乘客交通体验,降低车辆可用性。2)产品过修是现阶段检修模式最常见问题,为杜绝一切安全隐患,部分零构件出现小故障问题时将被更换,产生过修现象,产品过修对车辆性能的改善情况有限,但却造成极大物力、人力浪费,经济性降低。在城市轨道交通车辆检修工作长期发展中,主机厂、运营方已逐步意识到由检修时间间隔、检修内容造成的产品欠修、产品过修问题,已逐步结合检修经验及数据积累情况对检修时间间隔、检修内容进行调整,但城市轨道交通车辆零构件众多,且系统结构及运营场景复杂,须运用科学方式展开检修优化[3]。

3.3 检修优化方式

RCM 检修理论以可靠性为中心,是当前通用的预防性检修方法,可将其应用到城市轨道交通车辆检修模式分析与优化中。RCM 检修理论最早用于飞机检修工作,并成立维修指导小组验证各类检修修程对飞机检修的实用性情况,在重复性验证统计中,形成6 种复杂系统零构件失效规律,结合其具体情况分2 类,第一种情况:失效率随时间延长而上升的情况,第二种情况:失效率随时间延长而未出现明显上升的情况,经系统化分析可得出,第一种情况主要为易产生疲劳磨损问题的零构件,对该类零构件进行检修优化时,可采用定期更换、定期拆修的方式提高零构件检修效率,而第二种情况主要为电子产品构件,该类构件无明显的疲劳耗损,因此采用定期更换、定期拆修的方式并不适用、RCM 检修理论对复杂系统内零构件故障规律进行了总结,可将其运用到城市轨道交通车辆检修模式中,根据零构件具体特征选定检修方式,采用定性分析方式判断零构件故障特征,选择出适宜的检修方式,并在定性分析的基础上展开定量分析,进一步判断检修间隔,采用数理统计工具对检修规程进行优化[4]。

城市轨道交通车辆未运行时间段被称之为车辆运行天窗,为保障检修工艺高效运行,须利用好天窗期。根据车辆检修需求划分为24 个修程(X1~X24),每月执行2 个修程任务,合理分配修程任务时间,避免出现修程任务过于集中的情况。图2 为城市轨道交通车辆天窗修程任务分配情况,可供参考。

图2 天窗修程任务分配

3.4 工程案例探讨

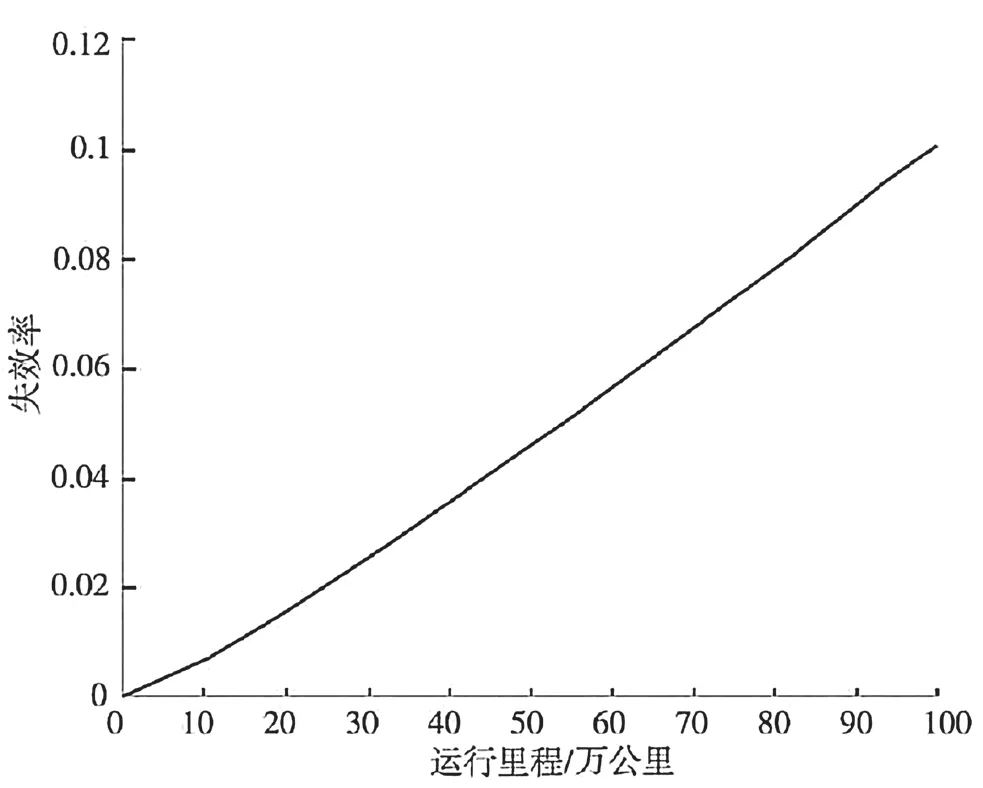

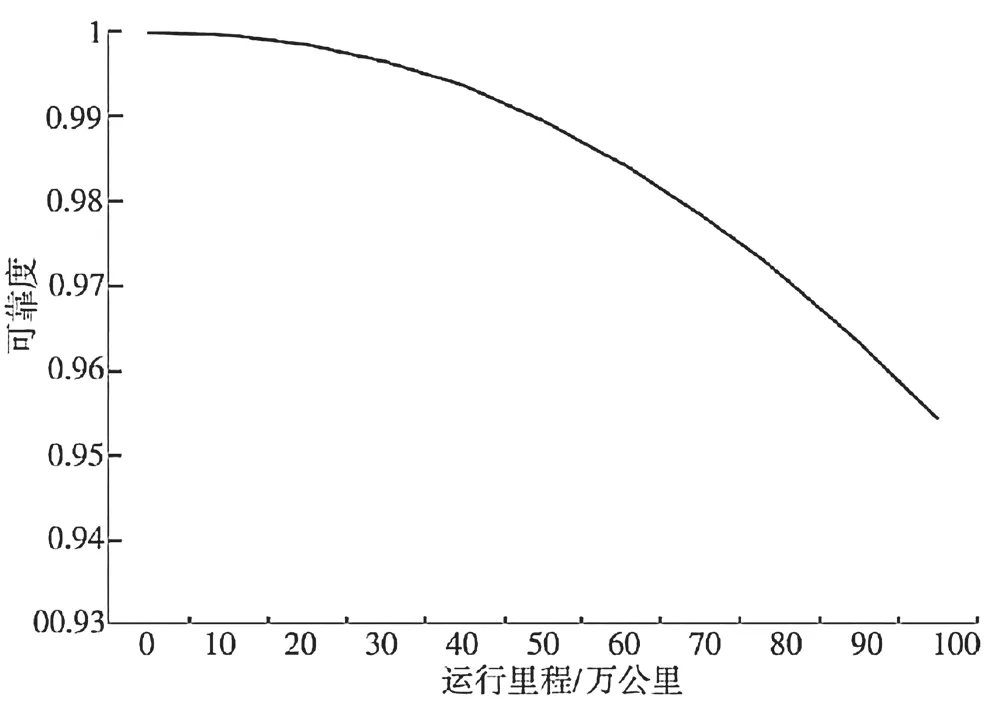

为进一步讨论检修间隔及检修规程,以某城市轨道交通车辆齿轮箱故障为工程案例,该车辆齿轮箱内输出轴轴承首次失效时间如图3 所示,共采集到7 次轴承失效问题,失效里程数见图3。对该工程案例中的轴承失效数据运用威布尔分布拟合,用以描述零构件失效规律,指出形状参数不同时,所产生的失效率曲线不同,将表3 中数据拟合后,得出形状参数(β)、尺度参数(θ)分别为21560km、4143670km,根据参数情况可判断出该车辆输出轴轴承为疲劳耗损类零构件,此时可采用预防性检修方式降低零构件失效率,图3 为轴承失效率随里程变化曲线,运行里程的增加造成了轴承失效率的提升,与形状参数β>1 的拟合特点相吻合图4 为轴承可靠率随里程变化曲线,经综合计算,得出该运行车辆齿轮箱轴承的平均失效里程为331.236万km。具体计算如公式(1)所示。

图3 轴承失效率随里程变化曲线

图4 轴承可靠率随里程变化曲线

式中:MTTF-平均失效里程;θ-威布尔分布尺度参数;β-威布尔分布形状参数;Γ()-伽玛函数。设定该车辆齿轮箱轴承最低容许失败率为0.2 FPMK,预防检修上限值为181.8 万km,即当车辆运行181.8 万km 后将统一更换齿轮箱轴承。为得出预防检修上限值,须按公式(2)进行计算。

式中:Tpm-预防检修上限值;λ-最低容许失败率,经上述验算后可看出RCM 检修理论在城市轨道交通车辆检修系统中的作用,可将RCM 检修理论作为优化检修模式的方式之一,但在实际使用期间,须将运维成本考虑在内,合理统筹检修间隔,以此得出科学且针对性强的检修模式。

3.5 检修工艺展望

首先,城市轨道交通车辆维修保养形式应趋向均衡发展,以检修时期、特点、类型、场合为依据进行检修工作,对检修任务统一管理,以此提高检修及保养效果;其次,应从计划性检修转换为状态化检修,将移动通信、物联网、传感器等技术应用到城市轨道交通车辆检修工作中,运用传感器了解车辆各关键零构件的实时数据,实现故障预警功能,采用各类传感器完成车辆各装置的线上检测,以实际情况为依据制定某段时间内的检修计划,不再以固定模式执行检修任务,降低检修工作资源消耗情况;最后,引入大数据、云计算等技术,实现智能化检修,并建立车辆零构件生命周期数据库,运用传感器感知车辆运行状态,实现远程诊断,促进检修工作智能化发展[5]。

4 结语

综上所述,城市轨道交通发展是现代化城市建设的关键部分,决定着城市交通运输质量,车辆检修及保养工作受到各方关注,工作人员需要从车辆运行质量入手,确保轨道交通运行安全,采用科学的方法,在现行制度体系基础上逐渐完善现有检修模式,寻找最适宜的城市轨道交通车辆检修模式,节省检修保养资源,提高检修工作科学性,确保列车运行效果。