“高分子绝缘垫块”在成都地铁中的应用

刘 进

(成都轨道建设管理有限公司,四川 成都 610000)

0 前言

城市地铁变电所牵引直流系统是地铁列车正常运行的电力源泉和“动力心脏”。目前,国内大部分城市对直流框架绝缘安装的方式是采用在基础槽钢之间设置绝缘垫的方式,但由于设备房间潮湿有蒸汽,凝露、灰尘等进入螺栓孔和螺栓的间隙,会导致绝缘逐步减弱、下降甚至失效,进而导致各类框架保护跳闸、设备损坏、行车中断甚至影响运营,造成经济损失和不良的社会影响。面对该问题,多数城市的处理方式是在设备带电前,用抽湿机对变电所进行除湿,用吹风机(热风)对绝缘板进行吹风干燥等,以维持绝缘效果,勉强保障设备安全运行[1]。采用一种稳定的地铁直流供电成套设备框架绝缘安装型式就显得十分迫切,从成都地铁1 号线三期开始,直流牵引供电系统采用SMC 高分子绝缘材料制作的垫块式绝缘安装正是在该条件下应运而生,并在后续线路全面铺开。

1 直流牵引系统框架保护原理

在城市交通轨道的建设中,通常需要采用框架保护的方式实时监测直流供电设备正极与接地的柜体之间的绝缘状况,以确保直流牵引系统的安全。其框架保护的原理:1)通过采集负极与设备外壳之间的电位差来保护电压框架。2)通过采集设备外壳对地的泄露电流,以实现对电流框架的保护[2]。从上述框架保护原理可以看出,为了确保轨道的安全运行,必须要保证直流供电设备柜体框架的绝缘安装。

2 垫块式绝缘安装发展历程

2.1 双T型绝缘安装

从2015 年的成都地铁3 号线一期工程开始,笔者发现直流开关柜体与槽钢采用普通螺栓进行连接,柜体与预埋槽钢间加装绝缘垫的做法,其大多数时候在刚安装好就很难满足框架绝缘1 MΩ 的要求,只有不断吹扫才能勉强达到要求,时间一久,灰层潮气一上来,绝缘又失效或不满足要求。笔者积极思索,大胆创新,反复研究国内外相关资料,并开展多次试验,探索出了采用2 套绝缘组件的双T 螺栓绝缘安装的方式,上下各一组,确保螺栓与柜体底板、螺栓与基础槽钢均是绝缘组件安装,同时配合涂抹高强度特殊绝缘胶,绝缘效果非常好,绝缘电阻拼柜整组测量可达40 MΩ,远超1 MΩ 的国标要求。

2.2 柜体开方孔拼绝缘板与T型绝缘组件连接的框架绝缘安装

经过实践和调查研究发现,虽然成都地铁3 号线一期绝缘效果大大提高,但是上下绝缘组件间仍然存在缝隙,如果绝缘胶随着时间推移失效或者脱落,就会造成绝缘性能下降。笔者查阅资料,认真反复试验,于2017 年从成都地铁7 号线施工安装中提出采用包裹柜体的绝缘安装底座及柜体开方孔拼绝缘板与T 型绝缘组件连接的框架绝缘安装方式,柜体连接螺栓部位开孔拼装绝缘板,让双T 螺栓绝缘螺栓经过的地方依次是柜体的绝缘硬板、中间加装的绝缘板和槽钢,而采用的连接件同时是T 型绝缘组件(绝缘套包裹普通螺栓)而非普通螺栓,柜与柜之间也加装整体绝缘板。该新型的绝缘安装方式的核心为包裹柜体的绝缘安装底座及柜体开方孔采用绝缘板与T 型绝缘组件连接的固定方式,通过增加绝缘底座及方孔安装的形式,不仅使固定螺栓完全与柜体和基础槽钢隔离,并且极大地增加了爬电距离,增加了绝缘效果。除了增加了绝缘底座外,还保留了成都地铁3 号线一期方案的绝缘底板,双层绝缘,绝缘连接组件根本不接触柜体,取得了成都地铁7 号线直流框架绝缘验收各变电所绝缘均达80 MΩ 以上的好成绩。

2.3 采用SMC高分子绝缘垫块的框架绝缘安装

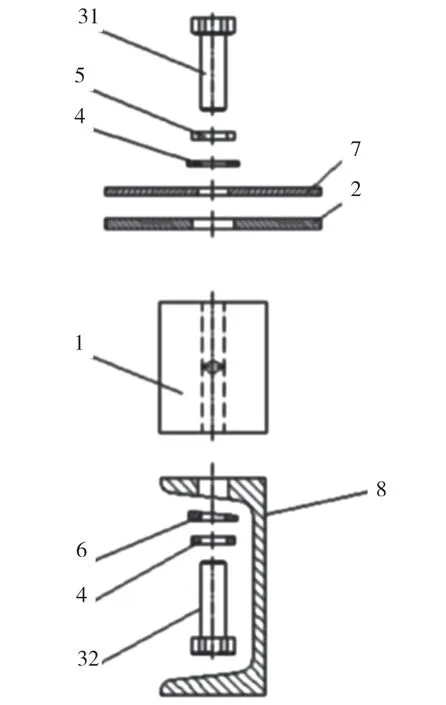

双T 螺栓与槽钢间还是有缝隙,慢慢也会导致绝缘下降,经过积极多次组织相关人员进行专题分析研究,最终形成了在绝缘板下加装约60 mm 厚的正方体绝缘垫块(SMC 材质),绝缘垫块上方与绝缘板和直流设备柜体底板连接,垫块下方与预埋槽钢连接,螺栓和开孔相互错开的工艺方案,达到稳定可靠的绝缘效果,使其得到了质的提升。在现场安装时,控制设备基础预埋件与装修完成面平齐,当采用上述安装形式完成安装后,设备底面与装修完成面有65 mm 左右的高差,为了保证在检修时直流小车能够顺利拉出柜体,每个牵引所均配备2 个小车导轨。

3 垫块特点及安装所包括的主要材料

该高分子材料制作的绝缘垫块属于直流框架绝缘安装中的绝缘连接装置,涉及地铁直流柜绝缘安装技术领域,绝缘垫块从其顶部向下加工有若干螺纹孔,绝缘垫块从其底面向上加工有若干螺纹孔,垫块上下面的螺纹孔错位设置,上螺纹孔内连接的螺栓与下螺纹孔内连接的螺栓相互错开,避免了贯通带来灰尘进入的风险。用于地铁直流柜安装的垫块式绝缘连接装置使直流柜底板与预埋槽钢完全隔开,杜绝了因粉尘、凝露以及金属颗粒物而造成的绝缘下降的情况。

SMC 高分子长方体绝缘垫块,采用SMC 复合材料制成,该材质主要由专用纱、填料及各种助剂组成,具有优良的电绝缘性能、机械性能、热稳定性和耐化学防腐性,相对于常规的环氧树脂或聚碳酸脂材质的绝缘板,其绝缘效果更好,使用寿命更长。具有高绝缘、耐腐蚀、机械强度高等性能特点。

4 重、难点

城轨交通牵引变电所直流设备通常采用的绝缘安装是在设备金属外壳与基础槽钢之间设置硬质绝缘板,绝缘板通常采用普通绝缘板2 种。新建地铁工程设备安装时,地下设备房间非常潮湿,直流设备绝缘安装后,由于潮湿问题,绝缘值较低,很多时候绝缘电阻不超过1MΩ,并随着时间推移,绝缘效果更是逐步下降,严重影响设备和人身安全[3]。直流框架绝缘安装处理就是围绕确保地铁供电牵引直流设备及人身安全,设备可靠稳定工作、框架保护处于整定值范围正常运行而实施的框架绝缘安装及相关优化措施。多年来,牵引直流系统的框架绝缘处理一直是城市轨道交通行业内的一大难题。由于地铁夹层潮湿、灰尘也多,安装难度极大,设备底座槽钢预埋、绝缘部件的安装既是重点也是难点。

5 安装基本思路及安装方案

5.1 安装基本思路

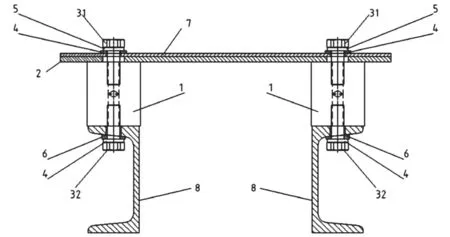

SMC 绝缘支柱安装时,底部与10#基础槽钢用8.8 级螺栓固定安装,顶部与直流柜底部的绝缘板用8.8 级螺栓固定安装,中间错位不穿透,确保绝缘效果良好,不会因粉尘、凝露造成绝缘下降的隐患。为防止SMC 绝缘垫块与金属柜体有摩擦损伤,并且增加封堵面积,在柜体底部和SMC 绝缘支柱之间增加1块与柜体框架同尺寸的5 mm聚碳酸酯板。槽钢、柜体、绝缘垫块、绝缘垫等连接示意如图1 所示。

图1 垫块绝缘装置结构剖视图

5.2 安装方案

该用于地铁直流柜安装的垫块式绝缘连接装置设置绝缘垫块,绝缘垫块的顶部和底部均加工有用于安装的螺纹盲孔,且各孔错位设置。地铁直流柜的底部和预埋槽钢分别设置于该绝缘垫块的顶部和底部,并通过螺栓与绝缘垫块紧固连接,实现了直流柜的紧固安装。因直流柜底板和预埋槽钢被绝缘垫块完全隔开,且其与绝缘垫块连接的安装螺孔为错位设置的盲孔,不存在安装缝隙,粉尘、凝露以及金属颗粒物等不会经过缝隙处使直流柜底板和预埋槽钢导通,杜绝了因粉尘、凝露以及金属颗粒物而造成的绝缘下降的情况,为地铁的安全运行提供极大的保障。在绝缘垫块和直流柜底板之间还设置有聚碳酸酯材质的绝缘板,一方面使直流柜底板悬空部分得到封堵,保证了其安装的绝缘效果;另一方面利用聚碳酸酯材质机械强度高的特性,避免了安装过程中因直流柜底板和其直接摩擦造成损伤,导致绝缘效果下降的情况出现。

5.3 工艺特点

用于地铁直流柜安装的垫块式绝缘连接装置使直流柜底板与预埋槽钢完全隔开,不存在安装缝隙,粉尘、凝露以及金属颗粒物等不会经过缝隙处使直流柜底板和预埋槽钢导通,杜绝了因粉尘、凝露以及金属颗粒物而造成的绝缘下降的情况发生。

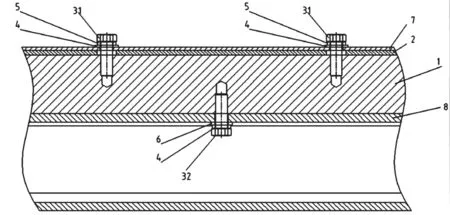

在实施时,为减少绝缘垫块的使用量,降低成本,绝缘垫块为若干个条形状绝缘垫块。每个条形状的绝缘垫块与1个预埋槽钢通过螺栓固定连接。在具体实施时,1 个直流电柜的下方设置有2~3 根条状的绝缘垫块和预埋槽钢,因单根SMC 材质的绝缘垫块的承重值可达到1 000 kg 以上,而1 台直流柜的重量不足900 kg,设置2~3 根绝缘垫块能完全满足承重和振动的需求。连接断面图如图2 所示。

图2 垫块绝缘装置结构内部示意图

通过上述设置,直流柜底板和预埋槽钢被绝缘垫块完全隔开,且其与绝缘垫块连接的安装螺孔为错位设置的盲孔,不存在安装缝隙,粉尘、凝露以及金属颗粒物等不会经过缝隙处使直流柜底板和预埋槽钢导通。在用多根条状的绝缘垫块安装直流柜时,直流柜底板有一部分悬空设置,经过极长时间使用,该部分也可能会堆积灰尘和金属颗粒等物。当堆积达到一定量时,也会对绝缘效果造成影响。为杜绝该隐患,在绝缘垫块和直流柜底板之间还设置有绝缘板,螺栓贯穿直流柜底板和绝缘板后和绝缘垫块连接。该绝缘板可有效对上述悬空部分进行封堵,杜绝长期使用后绝缘下降的安全隐患。在具体实施时,该绝缘板选用聚碳酸酯板,因在安装过程中,直流柜底板不可避免的会对绝缘板造成摩擦损伤,选用聚碳酸酯板可以很好地利用该材质机械强度高的特点,使摩擦带来的损伤尽可能小,不影响其绝缘封堵的效果。错位盲孔如图3 所示。

图3 垫块绝缘装置结构断面图

6 结语

采用SMC高分子材料制作的绝缘垫块,其顶部和底部均加工了用于安装的螺纹盲孔,且各孔错位设置。地铁直流柜的底部和预埋槽钢分别设置于该绝缘垫块的顶部和底部,并通过螺栓与绝缘垫块紧固连接,实现了直流柜的紧固安装。因直流柜底板和预埋槽钢被绝缘垫块完全隔开,且其与绝缘垫块连接的安装螺孔为错位设置的盲孔,不存在安装缝隙,粉尘、凝露以及金属颗粒物等不会经过缝隙处使直流柜底板和预埋槽钢导通,杜绝了因粉尘、凝露以及金属颗粒物而造成的绝缘下降的情况。经实地检测,该安装方式整组绝缘测试其绝缘值普遍达600 MΩ 以上,远大于1 MΩ 的标准,成都地铁直流设备绝缘安装创新真正满足了国家节能环保的大政方针的要求,为地铁的安全运行提供极大的保障。相关线路开通至今从未发生因直流框架绝缘不满足要求而中断运营的情况,各方专家对该安装方式给予了极高的评价,该创新工艺为行业技术进步起到了引领和示范作用,为运营单位降低了人工及材料维护成本、降低了运营故障风险、实现了经济效益和社会效益双丰收。