基于流固耦合的压水堆主管道上充管嘴热疲劳研究

王春辉 高红波 陈明亚 余伟炜

(1.大亚湾核电运营管理有限责任公司;2.苏州热工研究院有限公司)

压水堆一回路核辅助系统中化学和容积控制系统(RCV)上充管线具有调节一回路水质、维持一回路硼酸浓度等功能[1]。在机组运行期间,因承受冷热水交互流动产生的循环热冲击载荷,上充管嘴位置通常存在 严重的 热疲劳问题[2,3]。 然而,核电站瞬态事件记录工作目前主要关注对反应堆压力容器(RPV)存在严重影响的事件,尽管一些辅助系统热瞬态可导致上充管嘴出现严重热冲击,由于它对RPV无明显影响而未进行持续有效的跟踪。 部分核电厂的运行结果表明,当机组运行至60年此类热瞬态事件的预期次数将有可能超过其设计限值。 但是,在核电站设计和执照更新中考虑环境促进疲劳(EAF)效应后,上充管嘴处的疲劳累积使用因子(CUF)通常会超过1,从而增加设备设计和执照申请的成本,加大核电厂获得运行执照的难度[4,5]。

传统设计疲劳分析中通常基于设计瞬态工况将管嘴区域简化成若干热区,根据经验公式计算对流传热系数进行疲劳分析,该过度简化并不能真实地反映上充管嘴的壁温分布,无法有效评估其疲劳寿命。 而在役检测中,针对管道热疲劳敏感位置筛选均基于原设计疲劳分析结果[6,7],直接影响在役检测范围界定的准确性。 美国核管理委员会(NRC)技术报告NUREG/CR—6260中将上充管嘴认定为压水堆机组中最典型的疲劳敏感位置之一,并指出对此位置真实疲劳状态进行监测是解决此类问题最有效的管理手段[8]。

Hooper R等通过对流体与固体内所有物理过程进行耦合计算,计算结果与实验结果高度吻合[9,10]。 然而,目前针对上充管嘴在真实工况下疲劳特性方面的研究报道甚少。 上充管嘴作为一回路压力边界的一部分,运行期间不允许发生任何泄漏。 因此,研究上充管嘴运行期间真实瞬态工况作用下的疲劳特性,对于防止失效事故的突然发生,有着重要的技术意义和工程价值。 为此,笔者采用准确的物理模型和高精度的数值算法,基于现场实测瞬态参数, 通过3-D全尺寸非稳态流固耦合数值分析对上充管嘴在流场热冲击作用下的结构响应进行了数值耦合模拟。 计算区域不仅包括管内流体的流动和换热,还将管道所在的固体区域包括在内,使模拟结果更符合实际的温度场和应力应变场,结合ASME Ⅷ压力容器规范的分析方法开展疲劳分析,并与传统设计疲劳分析结果进行对比验证。

1 物理模型和控制方程

1.1 物理模型

分析对象为国内某二代压水堆一回路主管道上充管嘴,物理模型如图1所示。 上充管道内的冷水与主管道内的热水于管嘴处交汇,为获得上充流量变化过程中管嘴处流场变化特征并改善流场计算的收敛性, 流体动力学计算选择的物理模型包含部分主管道与上充阀门下游的部分管道,以减小进/出口边界对流场计算域的影响。

图1 上充管嘴物理模型

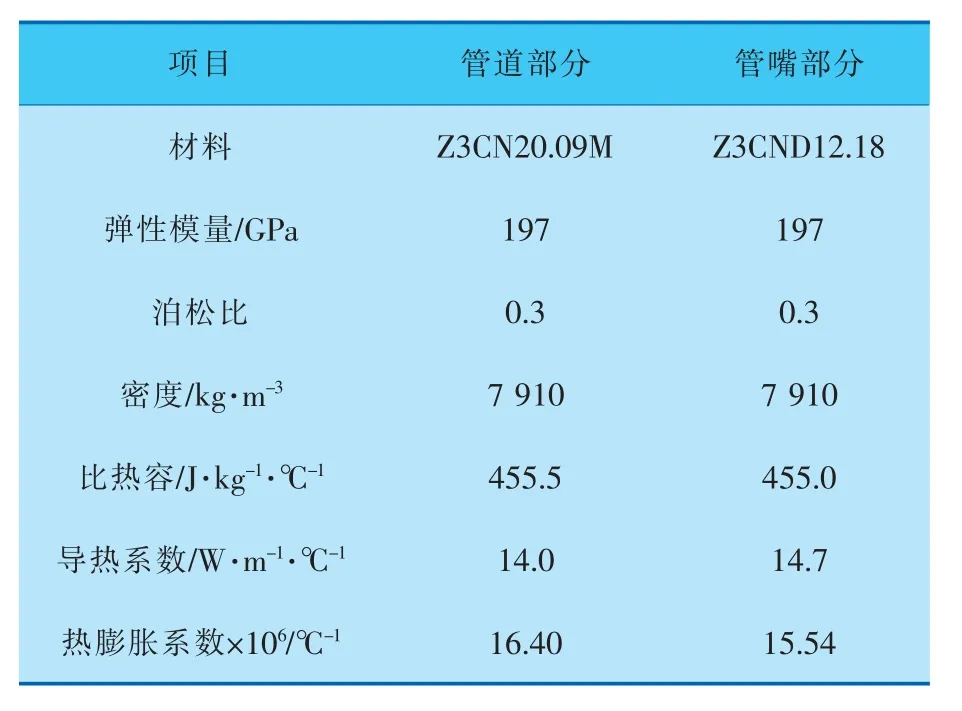

物理模型材料性能参数见表1。

表1 模型材料性能参数

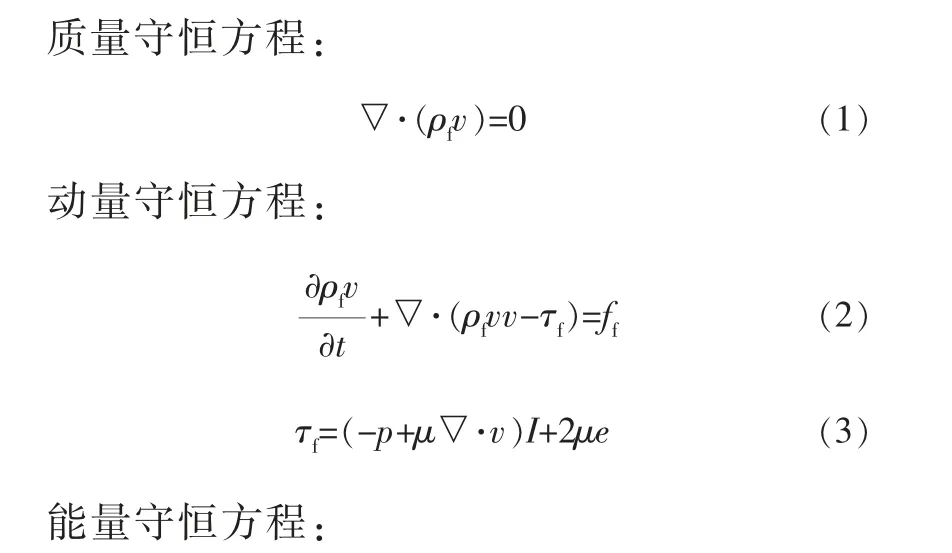

1.2 流固耦合控制方程

上充管嘴工作过程中,管内流体的流动由流体力学计算得到。 对于三维不可压缩流动,守恒方程由质量守恒方程、动量守恒方程及能量守恒方程等控制方程描述。

结构计算部分的守恒方程由牛顿第二定律导出:

温差引起的热变形为:

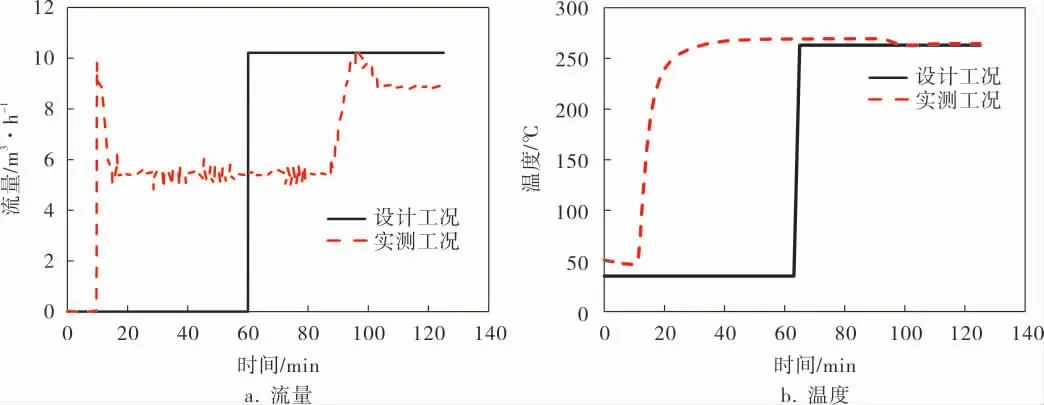

流固耦合遵循最基本的守恒原则,在流固耦合交界面处,应满足流体域与固体域应力τ、位移d、热流量q和温度T变量守恒,即满足以下方程:

2 数值模拟分析

2.1 模拟工况

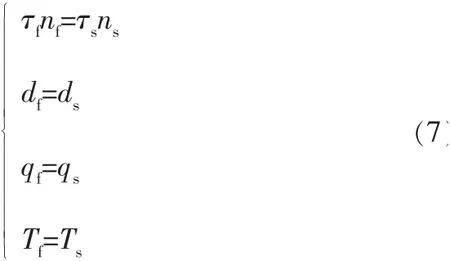

上充管道用于在不同功率下维持稳压器的程序水位和一回路的水容积,其流量在机组运行中频繁变化。 根据上充管嘴原设计疲劳分析结果与所研究机组运行近30年间的瞬态参数, 笔者选择对管嘴热冲击最大的瞬态(上充与下泄同时关闭和同时打开)工况进行分析,该瞬态工况设计限值为200次。 所选瞬态工况发生时,除上充流量和温度明显变化外,其余参数均相对稳定,因此计算中假设主管道水温度297℃、 流速17.25m/s、 压力15.5MPa。所选工况下上充流量和温度的理想设计瞬态曲线与机组实测数据如图2所示,两者区别较大。相对于理想设计工况,所选实际工况注入流量相对更小,且温度变化相对平缓。

图2 上充与下泄同时关闭、同时打开工况下流量和温度曲线

2.2 网格划分及质量检查

采用ICEM-CFD对计算域进行离散, 流体和固体均采用六面体网格划分,并对管嘴区域网格进行加密处理。 流固交界面设置为流固耦合边界。 为提高网格质量以保证计算精度,采用分区域(块)划分网格的方式,考虑在热套管位置流动和传热的特性急剧变化, 对该处进行网格加密(图3),并在管道内壁设置边界层(设置5层近壁网格)以便更好地模拟流动速度梯度和传热温度梯度发生剧烈变化的区域。 最终共生成六面体网格1 826 735个,且具有良好的网格独立性。 模型网格划分如图3所示, 结构分析网格由流场分析网格非结构化处理得到。

图3 模型的网格划分

经对网格质量关键参数偏斜率(Skewness)和正交品质(Orthogonal Quality)进行检查,网格质量参数见表2,网格参数平均值均较接近理想水平,且方差结果显示参数集中度较高,因此可以认为网格水平满足当前计算精度要求。

表2 网格质量参数

2.3 流固耦合分析

热冲击载荷将导致上充管嘴处产生巨大的热应力,然而由热应力产生的管道变形量对管道内部流场的影响却可以忽略不计,因此流固耦合计算中采用单向耦合分析。 流场与结构场之间数据传递采用主动问询式差值传递。

在Fluent中进行流场和传热计算, 为保证管嘴处流场求解精度,选择三维、双精度和压力基隐式求解器。 为更好地描述管嘴内壁曲面边界层流动,计算中选择Realizable k-ε双方程湍流模型[11,12]。 压力速度耦合采用Simple算法求解方程,对流相差分格式采用二阶迎风格式[13,14]。

为保障热能利用效率,核电厂一回路管道外壁通常设有保温层,因此计算中假设管道外壁面绝热。 流固界面的热边界受到水和管道内壁相互作用的制约,因此无论是界面上的温度还是热流密度均为计算结果的一部分, 并非己知条件,设定为耦合边界, 求解过程中求解器可根据界面附近网格的流场变量直接动态地计算管道壁面上的热交换。相应边界条件为:主管道上游侧和上充管道端设为速度入口, 主管道上游侧流速设置为17.25m/s, 上充管道端流速通过UDF文件写入图2中实测曲线参数; 主管道下游侧设为静态压力出口,压力为15.5MPa。 结构计算中直接施加流体动力学中计算得到的温度场参数, 为避免模型主管道长度对计算结果的干扰, 耦合主管道上游端面自由度至管嘴正下方主管道圆心处, 同时耦合主管道下游端面和上充管道端面的轴向自由度。

3 计算结果

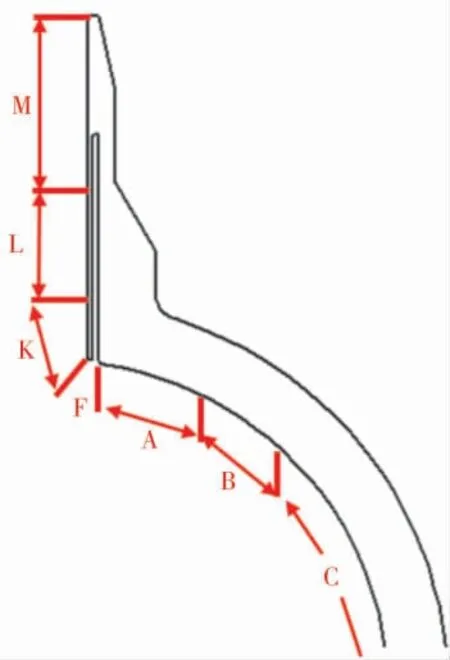

分别采用基于实测瞬态参数的流固耦合计算方法(简称方法1)与基于理想设计参数的传统设计分析方法(简称方法2)对上充管嘴位置的温度场与应力应变场开展分析。 传统设计分析中为简化计算设置,通常将此类管嘴结构简化为两个热区,即管嘴区域和主管道区域各自设为独立热区。 为反映冷热水在管嘴中逐步混合的过程(图4), 在采用方法2计算时将上充管嘴优化为7个(A、B、C、F、K、L、M)热区。

图4 上充管嘴的热区设置

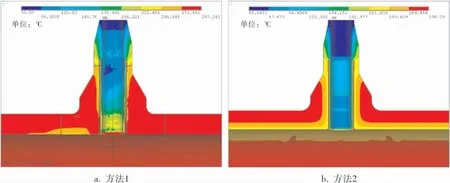

两种计算方法得到的最大响应时刻温度场分布如图5所示。 尽管通过优化热区设置使得两种方法得到的管嘴处的总体温度分布情况较接近,但仍存在细节差异:方法2中通过设置热区从而对不同的热区施加不同的温度和对流换热系数, 在相邻热区边界处出现了较大温度梯度;方法1中基于真实流场计算的温度场温度梯度较小,且变化相对较平缓。

图5 两种计算方法得到的最大响应时刻温度场分布

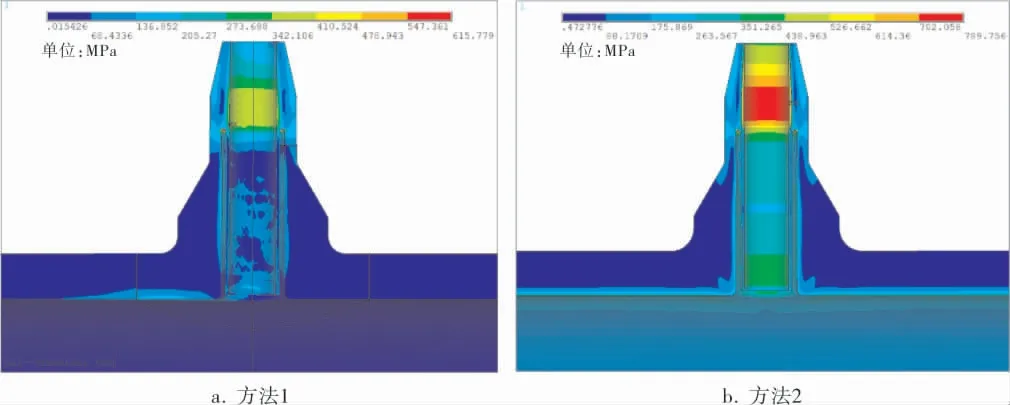

瞬态工况下管嘴处热冲击最大时刻的应力强度分布如图6所示。 相对于方法1,采用方法2计算得到的热冲击应力响应更加严苛,且两种方法得到不同的最大热冲击位置。 采用方法2计算的热应力最大位置位于管嘴热套管上端内壁处,在热区设置中认为冷水在该区域内几乎未被加热,理想设计工况下,阀门打开冷水注入阶段和注入水快速升温阶段均需承受较大的热冲击。 而实际运行过程中,冷热水混合、注入水升温速率控制等效应均对此处的热冲击起到了缓解作用。 热套管内是与一回路温度几乎相同的高温水, 冷水注入后在热套管顶端厚度过渡区形成了超过100℃的温差,该厚度过渡区属于1/3厚度过渡区,疲劳分析中需考虑较大的应力指数。 因此,在实际运行过程中热套管顶端厚度过渡区应属于热冲击影响最大的位置,由方法1计算得到的最大热应力即出现在该位置,此处热冲击特征被有效表征。

图6 瞬态工况下管嘴处热冲击最大时刻的应力强度分布

结合结构分析中应力场分布,选择两种方法计算结果中应力最大的位置作为评定位置,具体位置如图7所示。 依据ASME Ⅷ压力容器规范的分析方法——雨流统计法对两种线性化应力开展简化弹塑性疲劳分析,3个评定位置疲劳分析结果见表3,方法2的疲劳分析结果与各部位真实的疲劳效应不成比例,3个评定位置中,实际疲劳效应最大的SCL3处的CUF最小;实际疲劳效应最小的SCL2处的CUF却最大。

图7 上充管嘴的应力评定位置

表3 评定位置疲劳分析结果

由表3可见,方法1在有效表征管嘴不同区域疲劳状态严苛程度的同时, 极大降低方法2由于理想假设导致的保守裕度。 经计算,对于方法2中疲劳效应最大的位置SCL3, 采用方法1得到的CUF下降率达99.16%;而对于实际疲劳效应最大的位置SCL1,方法1得到的CUF下降了17.38%。

4 结论

4.1 相对于基于流固耦合方法的计算结果,采用传统设计分析方法得到的热冲击应力响应更加严苛,但因热区假设的局限性,无法有效反映管嘴不同区域真实的热冲击响应及其严苛程度。

4.2 基于理想设计工况的传统设计分析的疲劳结果与各部位真实的疲劳效应不成比例,无法对管嘴各部位的疲劳状态进行有效表征,可能对在役检查中热疲劳敏感位置筛选工作造成误导。

4.3 本案例分析表明,基于实测瞬态参数的流固耦合计算方法可有效降低采用基于理想设计参数的传统设计分析方法中因理想假设导致的保守裕度。 对于实际疲劳状态严重位置,案例分析CUF下降了17.38%。

——《热区特色农业产业发展与关键技术专刊》刊首语