考虑多巡航工况的大型飞机气动弹性优化

李旭阳 万志强 王晓喆 杨璐嘉 杨超

(1. 北京航空航天大学 航空科学与工程学院, 北京 100083;2. 北京航空航天大学 无人系统研究院, 北京 100083; 3. 中航国际供应链科技有限公司 设备器材事业部, 北京 102008)

现代大型飞机一般采用大展弦比机翼,具有结构轻、柔性大的特点,在飞行过程中会产生较大的弯扭变形,影响气动力的分布进而影响飞行品质。 因此,在设计和制造飞机结构时就需要预先考虑结构的气动弹性影响,使结构在所需的飞行状态下其弹性变形尽可能达到设计的目标外形,而机翼作为飞行器产生升力的重要部件,其结构设计是飞行器设计过程中最为关键的环节。 航空燃油作为不可再生的一次性能源,如何节省燃油消耗一直都是航空业界关注的热点问题,大多数航空公司的燃油成本都占到了总成本的40% 以上,如何节省航空燃油已经成为航空公司最关心的问题[1]。

实际飞行过程中,飞机的飞行状态是不断变化的,燃油消耗使得飞行器质量不断减轻,载荷变化使得飞机外形产生变化,为保证巡航速度和高度不变,推力和迎角也需不断变化,目前常见的机翼结构设计方法得到的型架外形,没有考虑整个巡航过程中不同巡航工况的气动载荷差异,在实际飞行过程中其真实外形不能很好地贴近设计巡航外形。 此外,考虑飞行器真实飞行任务中的飞行剖面,对飞行器设计十分重要。 详细分析全飞行剖面多个飞行状态能更准确地对其整体性能进行优化设计,可以使飞行器在一定的马赫数与升力系数范围内都具有较好的性能。 传统的单点设计通常选取一个典型飞行状态进行设计,然而现代飞行器是多学科耦合的复杂系统,通常在其他非设计状态也可能有一些特殊的需求,单点优化无法同时满足这些需求,将该单点优化结果应用于其他工况,将导致其性能下降。 因此,可以利用多点优化的理念将其统一进行处理,找到妥协于众多工况的一种方法[2-3]。 对飞行剖面的多状态点进行细致分析是实现精确设计的主要途径,国内外已有大量研究将多点优化设计思想融入飞行器设计工作中。

国内,王晓鹏[4]基于遗传算法对飞机气动外形进行多点优化设计,有效提高了升阻比。 朱自强和王晓璐等[5-6]对翼型和机翼进行了双设计点双目标优化设计,提高了升阻比,取得了更好的综合气动性能。 詹浩等[7]基于线性加权遗传算法,进行了翼型的多点气动外形优化。 林宇和王和平[8]基于遗传算法多点设计优化方法,对飞翼布局飞机负弯度翼型进行2 点设计优化,改善了2 个设计点的性能。 刘晓东和杨旭东[9]基于伴随理论多点梯度算法,对三维机翼进行多点反设计,表明该方法具有较好的鲁棒性和优化效率。 丁存伟和杨旭东[10]基于伴随方法与响应面法,对翼型进行多点设计,改善了综合气动性能,提高了鲁棒性。 陈学孔等[11]基于Kriging 代理模型与遗传算法,对低雷诺数翼型进行多点优化,提升了设计范围内性能和翼型飞行稳定性。 张德虎等[12]基于遗传算法对前加载翼型进行多点优化设计,提升了相对厚度和气动特性。 杨体浩等[13]基于微分进化算法,对混合层流流动控制机翼进行了多点气动优化设计,提高了吸气控制强度,增强机翼气动特性的鲁棒性。 柴啸等[14-15]基于多岛遗传算法,对宽体飞机总体参数以及发动机参数进行了多点优化,提升了单位时间燃油效率。 蒋城等[16]基于伴随方程梯度多单优化方法,对通用研究模型机翼进行了单点、两点以及多点优化设计,提高了巡航马赫数,提升了阻力发散特性的鲁棒性。雷国东和李岩[17]基于粒子群寻优方法,对2 种机翼模型进行了多点气动外形优化设计,显著改进了初始外形气动性能。 刘蕾等[18]基于梯度寻优优化算法,对叶型几何参数进行多工况优化,提升了非设计工况气动性能。

除了针对气动外形的多点优化设计,国外学者还涉及到了飞机的结构多点优化设计。 Toal 和Keane[19]对翼型和机翼外形进行多点优化,结果表明,虽然在设计点处多点优化性能不如单点优化,但是在非设计点上性能得到明显提升。 Gallar等[20]对飞行器气动外形多点优化设计进行了研究,将单点优化的XRF-1 算例结果与多点优化结果进行对比,指出合理选取设计状态点可以在满足优化设计需求的同时降低计算成本。 Liem[21-22]、Kenway[23]和Martins[24]等利用梯度优化算法,对远程宽体飞机从多个方面进行了多点气动/结构优化,提高了非设计点的飞行性能,获得了更好的鲁棒性。 Brooks 等[25]使用多点气动/结构优化方法,对3 种不同材料类型机翼进行了分析对比。 以上研究中涉及到结构的多点优化方法都是梯度优化算法,众所周知,梯度优化算法易受到目标函数的影响,若目标函数存在多个局部极值,则难以获得全局最优解。 遗传算法作为一种模拟自然选择的全局自适应概率搜索算法,全局搜索能力强,具有一定的优越性,对于存在多个局部极值的优化问题,能以较大概率获得全局最优解[26-27]。

综上所述,国内外众多学者针对飞行器多点优化设计做了大量研究工作,但大都集中在机翼翼型或平面外形等气动优化,少有面向多巡航工况气动弹性剪裁的研究。 单工况结构优化无法有效考虑整个巡航过程的响应,无法在维持气动效率的同时有效降低结构质量,易造成反复迭代,效率低。 针对这一情况,本文提出了一种多工况气动弹性优化方法,并对大型飞机复合材料机翼进行了研究和分析。

1 理论基础

1.1 气动力计算与静气动弹性响应分析

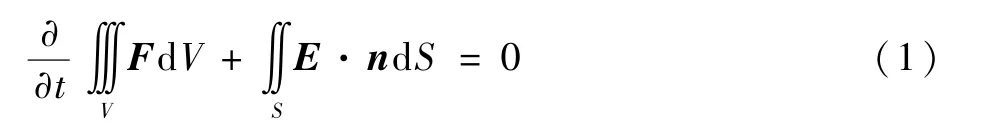

欧拉方程的积分形式为

式中:FT= [ρ,ρu,ρv,ρw,ρe],ρ为空气密度,u、v、w为以直角坐标系下的速度分量,e为单位体积的总内能;n为面积分的法向单位向量;V为体积分域;S为面积分域;E为通量项。

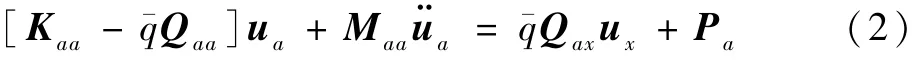

静气动弹性响应分析方程一般是a-set 位移向量集下建立的,表示为[28-29]

式中:Kaa为刚度矩阵;¯q为动压;ua为位移向量;Maa为质量矩阵;Pa为外加载荷向量;¯qQaaua为由结构弹性变形引起的气动力增量;¯qQax ux为由配平参数(迎角、舵偏角等)所引起的气动力;下标a为a-set 位移向量集,即分析集;下标x为x-set 位移向量集,即“额外空气动力点”集。

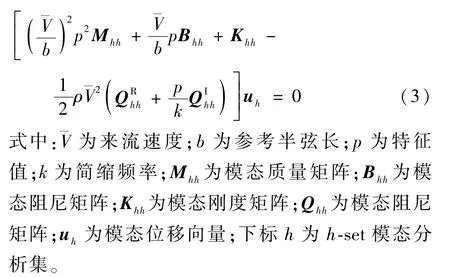

1.2 颤振分析方程

一般有2 种颤振分析方法,即v-g法和p-k法[30]。 其中,p-k法更适用于优化分析,并且能够提供比较接近试验的计算结果。p-k法颤振分析方程[28-29]为

当减缩频率接近于0 时,式(3)即可用于发散速度的计算[31]。

1.3 复合材料单元铺层建模方法

本文所用机翼结构模型上下蒙皮壁板、前后梁腹板采用复合材料层合板单元进行建模。复合材料铺层0°纤维参考方向为机翼外盒段中弦线方向,采用对称均衡铺层,单层板厚度比例固定。

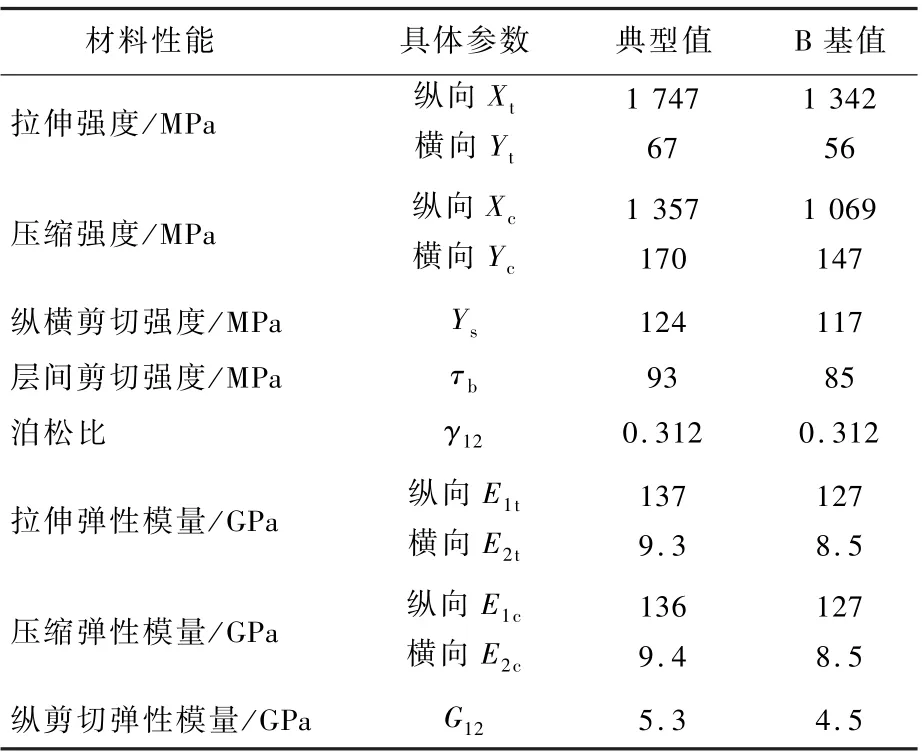

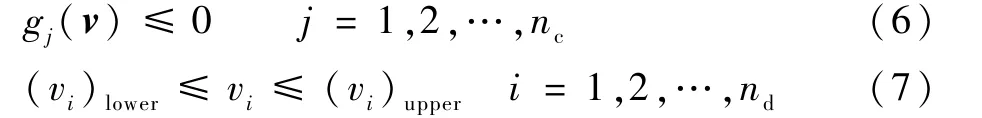

建模中使用的复合材料单向层压板性能参数如表1 所示。

表1 复合材料单向层压板主要性能参数Table 1 Main performance parameters of composite unidirectional laminate

1.4 层合板设计失效原则

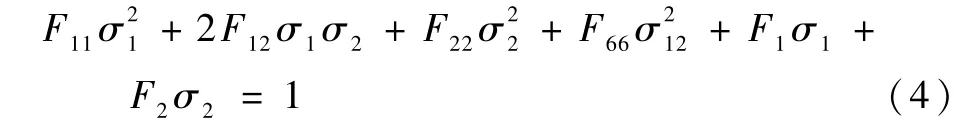

本文使用Tsai-Wu 失效准则[32]进行强度分析,对平面应力状态其表达式可简化为

式中:σ1为纵向正应力分量;σ2为横向正应力分量;σ12为剪应力。

其中:Xt和Xc分别为纵向拉伸和压缩强度;Yt和Yc分别为横向拉伸和压缩强度;Ys为纵横切强度。

1.5 考虑多巡航工况的遗传算法

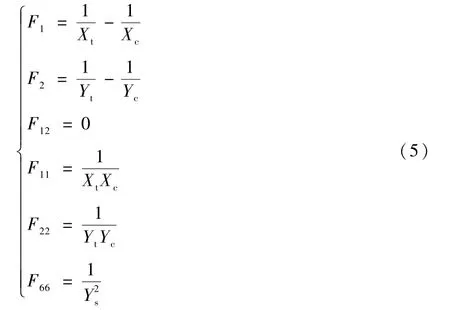

标准的优化理论可以用如下方程简要概括:

当满足条件式(6)和式(7)时,使得目标函数F(v)取得最小值。

式中:gj(v)为约束指标相关函数;v为设计变量向量集;vi为单个设计变量;(vi)lower为设计变量下界;(vi)upper为设计变量上界;nc为约束个数;nd为设计变量的个数。 目标函数F(v)在气动弹性设计问题中,一般为质量,即求满足条件的设计变量vi的集合,使得结构的总质量最小;约束条件一般为颤振速度、副翼效率、结构变形、应力等静气弹和动气弹约束指标,通过式(6)进行约束,每个设计变量的上下限则通过式(7)进行约束。

为了实现综合考虑多巡航工况的机翼结构优化设计,本文基于遗传算法,将各个巡航工况约束函数及其对应适应度函数进行线性加权,可以根据每个巡航工况的重要程度赋予不同的权重,本文中所有巡航工况的权重系数相等。

单巡航工况下个体的适应度函数为

式中:FSC(v)为单巡航工况个体适应度;a为权重系数;Fo(v)为目标函数的适应度;Fr(v)为约束条件的适应度。

对个体在各个巡航工况下优化之后的适应度进行线性加权,得到多巡航工况情况下的平均适应度FMC(v):

式中:N为参与优化的巡航工况总数;FSCk(v)为个体在第k个巡航工况下的适应度;ck为个体在第k个巡航工况下的适应度权重,且满足关系式(10):

2 多工况气动弹性综合优化方法

本文的设计方法是基于多工况气动弹性综合优化框架实现的,其具体流程如图1 所示,可以分为3 个模块,包括多巡航工况结构优化模块、型架设计模块以及CFD/CSD 耦合静气动弹性计算模块,具体流程如下。

图1 多工况气动弹性综合优化框架Fig.1 Synthetical multi-point aeroelastic optimization framework

第1 步 通过多巡航工况结构优化模块,读入初始气动/结构数据,选定飞机若干巡航工况,准备相应的优化计算文件,分别对每个个体的不同工况进行静气动弹性响应与操纵效率分析以及颤振分析,利用线性加权遗传算法计算各个工况的适应度,以对群体进行评估,经过迭代之后得到优化结构模型。

第2 步 通过型架设计模块,将第1 步所得优化后的结构模型和设计巡航外形作为初始数据读入,基于同时考虑扭转角和弯曲变形的双变量迭代修正的型架外形设计方法,进行型架外形设计,设计出与之对应的型架外形。

第3 步 通过CFD/CSD 耦合静气动弹性计算模块,将多巡航工况结构优化模块所得优化后的结构模型和型架设计模块所得设计型架外形作为初始数据读入,进行CFD/CSD 耦合分析,得到静气动弹性平衡后升阻力系数。 至此完成考虑多巡航工况的大型飞机气动弹性优化分析方法整个框架。

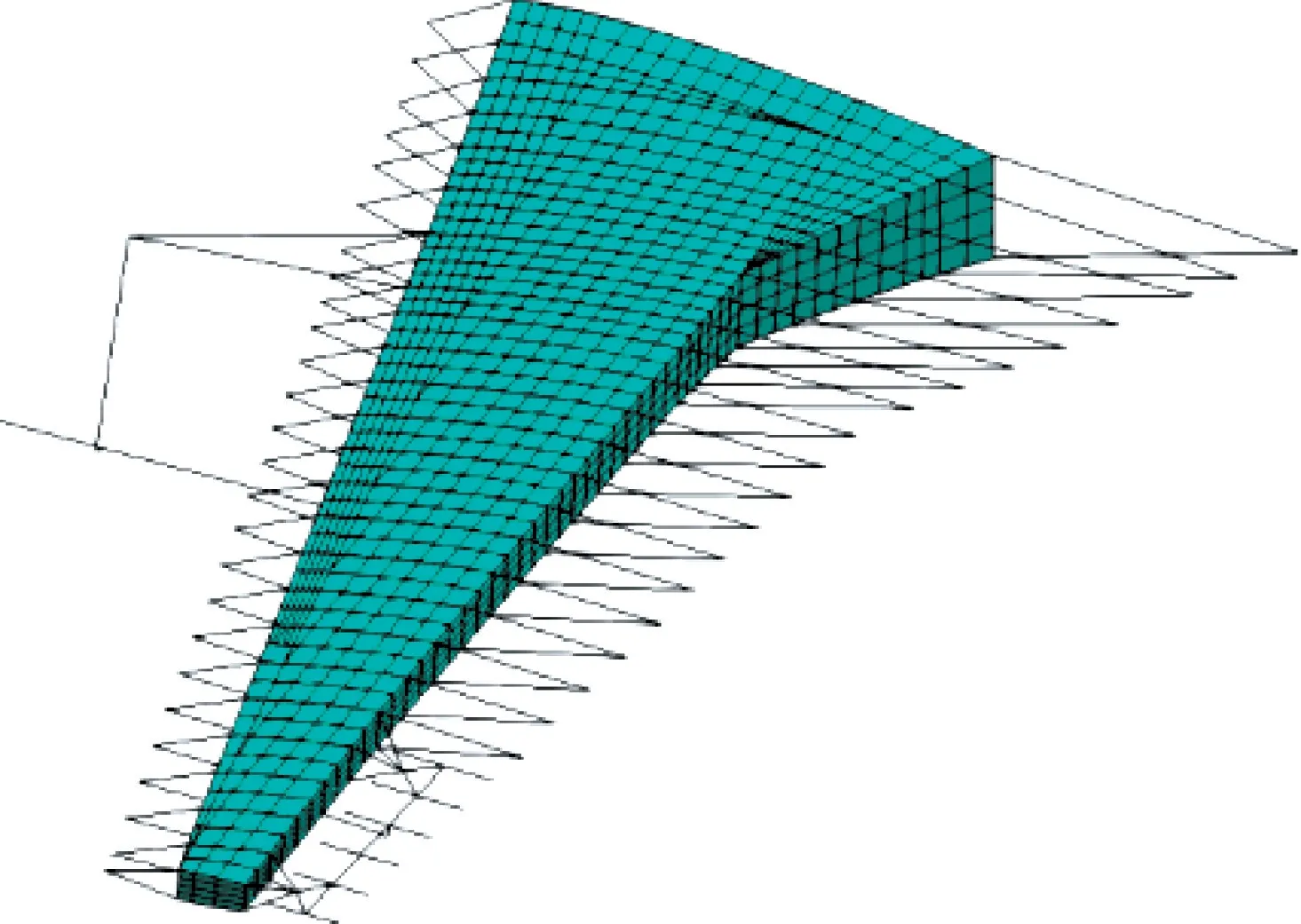

本文在进行多巡航工况的结构优化时,结构分析基于线性结构有限元方法,气动分析则基于偶极子格网法进行求解,并在计算时考虑了翼型弯度对气动力的影响。 优化后进行型架外形设计以及CFD/CSD 耦合静气动弹性分析时,结构分析仍然基于线性结构有限元方法,气动力则使用基于欧拉方程的CFD 方法进行计算。

2.1 模型描述

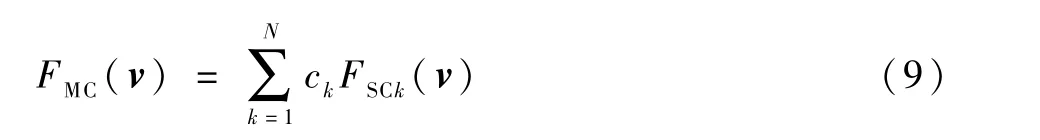

以大型飞机机翼为对象,该双梁式结构的机翼半展长约为16.5 m,这种结构的特点是梁缘条比较强,蒙皮比较厚。 该模型有25 个翼肋,后梁在自翼根起第7 肋处转折,上下蒙皮有11 根桁条。 机翼上下蒙皮和前后梁腹板使用板单元;前后梁凸缘和上下桁条使用杆单元。 材料为复合材料。 大型飞机后掠机翼结构有限元模型如图2 所示,偶极子格网法以及CFD 方法气动外形如图3 所示。

图2 大型飞机后掠机翼结构有限元模型Fig.2 Swept wing structural finite element method model of large aircraft

图3 机翼偶极子格网法及CFD 方法气动外形Fig.3 Aerodynamic shape of wing by doublet lattice method and CFD method

2.2 约束条件

优化的目标函数设定为机翼的结构质量最小。 优化设计中包含3 个约束条件,分别为静气动弹性响应、结构强度/应变与颤振约束,具体约束条件:

1) 2. 5g过 载 状 态:uwt≤11% ×l,φ≤3.5°,uwt表示翼尖位移,φ为翼尖扭角,l为半翼展长度,g为重力加速度。

2) 滚转机动:副翼效率η≥65%。

3) 颤振速度:在海平面高度、根部固支的情况下,机翼颤振速度高于320 m/s。

4) 强度应变约束:同时使用Tsai-Wu 失效准则与设计许用应变约束。

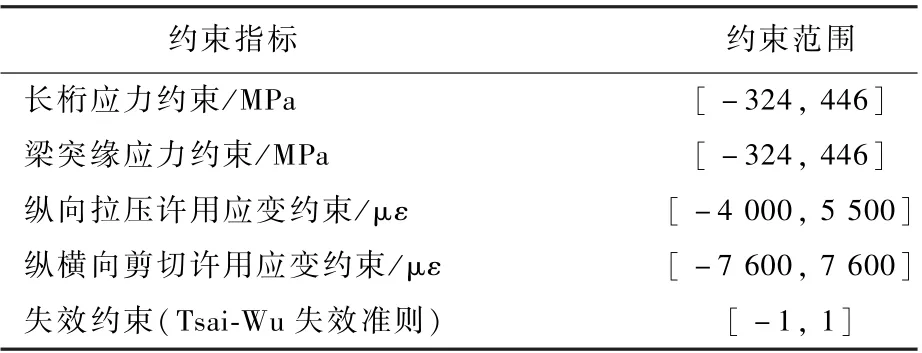

优化中强度/应变约束条件具体数值如表2所示。

表2 优化中的强度/应变约束条件Table 2 Strength/strain constraint conditions in optimization

2.3 优化策略及设计变量

根据蒙皮壁板的一般设计原则和大型飞机机翼的受力特点,优化策略设置如下:

1) 梁腹板采用[45/ -45]s层合板, +45°与-45°铺层厚度比例固定为1∶1;机翼上下蒙皮壁板采用[45/ -45/90/0]s层合板,其中0°、 +45°、-45°、90°铺层厚度比例固定为5∶2∶2∶1。

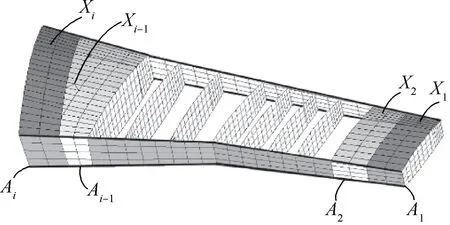

2) 将上下蒙皮、前后梁上下凸缘、前后腹板沿展向皆分为若干区域,如图4 所示。 假设设计模型的结构部件对应单元面积(如梁缘条)或厚度(如蒙皮)沿展向是逐渐变化的,但在同一区域保持为定值,本文设计变量选取蒙皮厚度、梁腹板厚度、梁缘条面积等。 铺层厚度和凸缘面积在机翼后缘转折点以外向翼尖方向递减,转折点以内向翼根方向递减。

图4 机翼设计变量示意图Fig.4 Sketch map of wing design variables

如图4 所示,假设模型共分为i个区域,从翼尖到翼根,上蒙皮厚度分别为X1,X2,…,Xi共计i个设计变量,同理可以对下蒙皮进行设计;后梁下缘条面积从翼尖到翼根分别为A1,A2,…,Ai共计i个设计变量,同理可以对其他缘条面积或腹板厚度进行设计。 本文中设计变量共计有48 个。

2.4 多巡航工况优化流程

适用于综合多巡航工况升阻特性的飞机机翼结构优化方法具体流程如图1 中“多巡航工况结构优化模块”所示,其中优化算法采用线性加权遗传算法,利用NASTRAN 进行静气动弹性分析求解。

2.5 CFD/CSD 松耦合静气动弹性分析

鉴于松耦合思路对于复杂问题的适用性和有效性,通过优化模块得到机翼优化结构后,其静气动弹性分析运用CFD/CSD 松耦合迭代方法将气动载荷与结构变形耦合求解来完成得到,使用MGAERO 求解气动力,使用NASTRAN 进行结构分析,分析流程如图1 中“CFD/CSD 耦合静气动弹性计算模块”所示。

2.6 型架外形设计方法

在静气动弹性分析的基础上,开展飞机型架外形的设计工作是大型飞机设计中的重要内容,其直接关系到飞机的制造以及最终的气动性能。 本文在反推法[33]和基于扭转角单变量迭代修正方法[34]的基础上,应用了同时考虑扭转角和弯曲变形双变量迭代修正的型架外形设计方法[35],保证型架外形在设计巡航状态飞行时,气动性能能够尽可能恢复到巡航设计状态(详细流程参见文献[35])。

3 结果分析

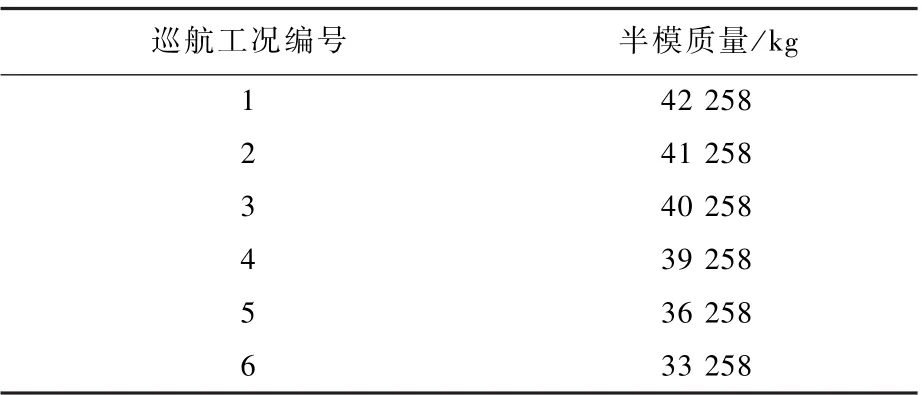

共考虑6 个不同巡航工况,在同一次巡航任务中,巡航高度H=11 000 m、巡航马赫数Ma=0.785均保持不变,动压¯q=9 760.1 Pa。 飞机重量随着燃油消耗变小,本文算例中,各巡航工况半模质量如表3 所示,从巡航工况1 ~巡航工况6,飞机质量逐渐减小。 为了便于说明,将不同优化条件下所考虑巡航工况列入表4。

表3 各巡航工况半模质量分布Table 3 Half model mass distribution of each cruise condition

表4 各优化条件所考虑巡航工况Table 4 Cruise conditions considered in each optimization condition

3.1 适应度

如1.5 节所述,适应度经过正则化处理,本算例包括1 个目标函数提供的适应度以及41 个约束函数提供的适应度,其权重系数之和表示为ωsum,如下:

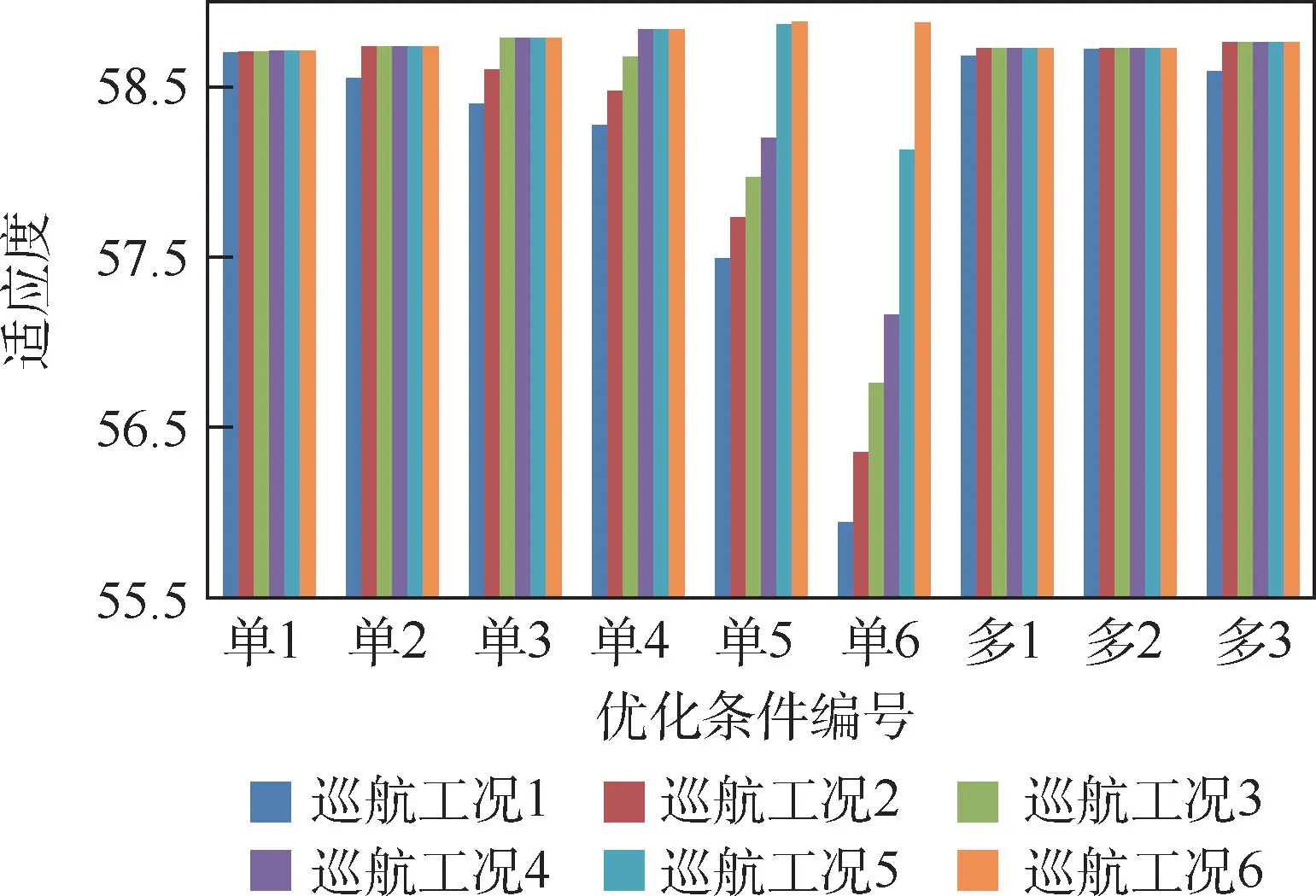

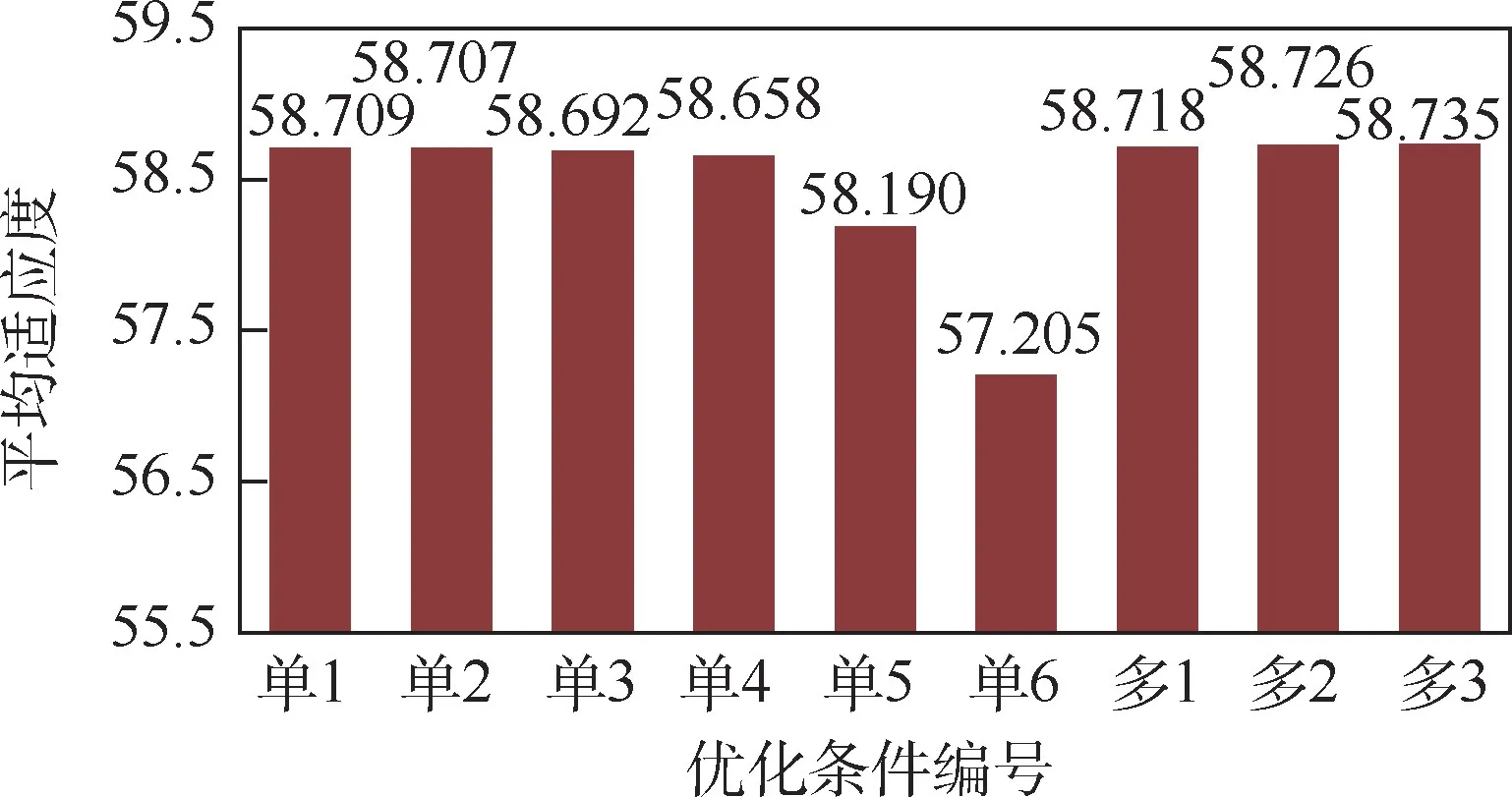

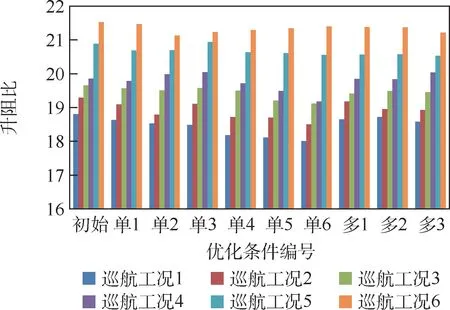

对6 个单巡航工况优化条件“单1” ~“单6”以及3 个多巡航工况优化条件分别进行优化计算,将优化后的结果再分别代入6 个巡航工况下,得出不同优化条件下各工况适应度如图5 所示,不同优化条件下平均适应度如图6 所示。 可以看出,单工况优化条件下,随着飞机重量减小,平均适应度逐渐降低,而所有多工况优化条件下的平均适应度都比适应度最高的单工况高,而且随着工况数的增加而增加。 从图5 可以看出,单工况优化条件平均适应度之所以逐渐降低,是因为随着飞机重量的减少,偏离优化条件的巡航工况适应度迅速降低,从而影响了整体适应度。 而多工况情况因为综合考虑了多个巡航工况的情况,各个巡航工况的适应度都保持在较高的值,从而整体适应度更高。

图5 不同优化条件下各巡航工况适应度Fig.5 Fitness of each cruise condition under different optimization conditions

图6 不同优化条件下所有巡航工况平均适应度Fig.6 Average fitness of all cruise conditions under different optimization conditions

3.2 翼尖位移

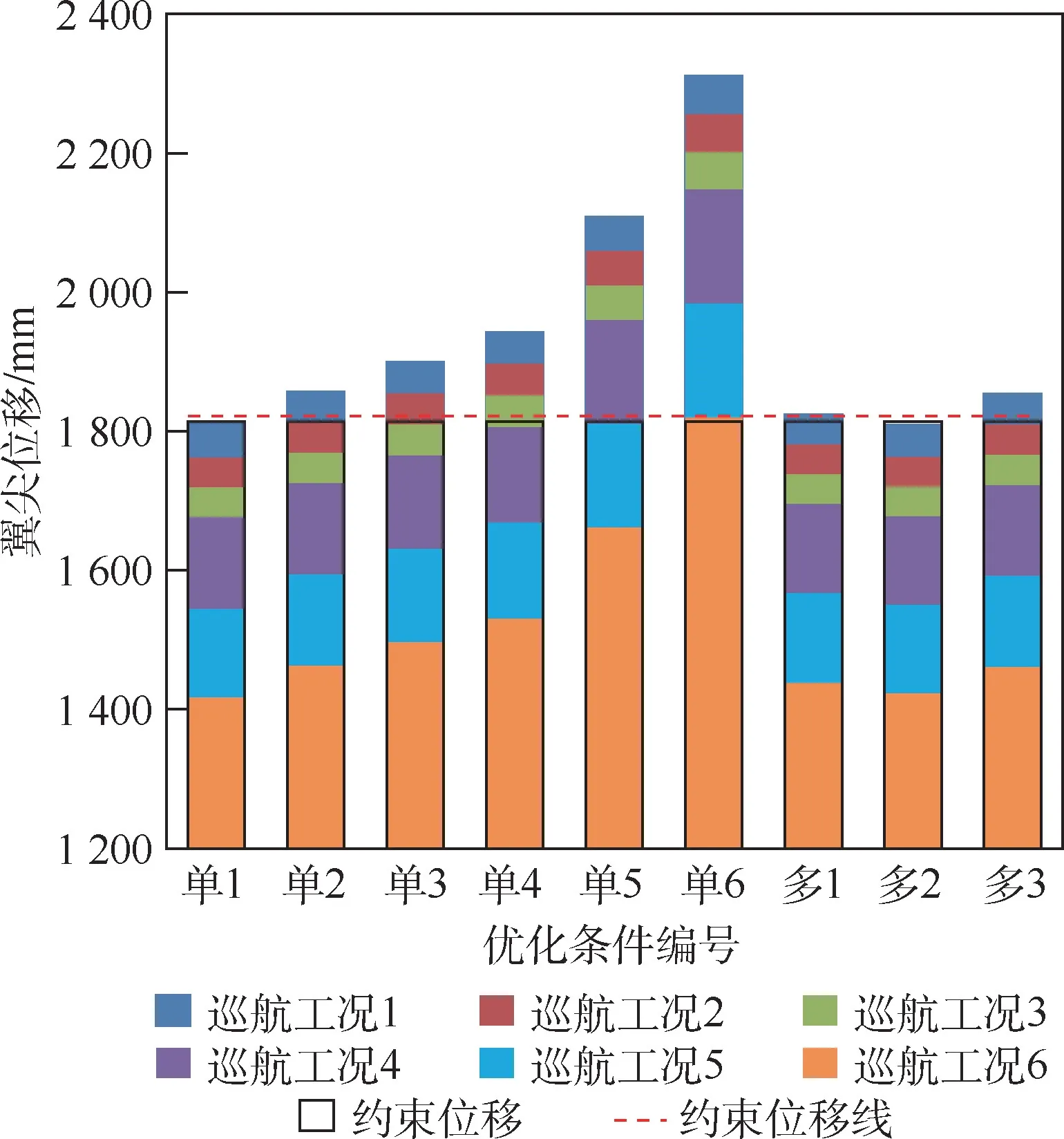

翼尖位移变形作为本算例中优化时的一个重要约束条件,也是研究飞机气动弹性问题的一个重要参数。 考察各个优化条件下各巡航工况的翼尖变形,如图7 所示。 所有的优化条件下,对于巡航“单1” ~“单6”,随着飞机质量逐渐减小,翼尖位移也逐渐减小。 单工况优化条件(“单1” ~“单6”)下,其优化时对应巡航工况的翼尖位移最接近约束位移,对于质量大于优化条件的巡航工况,翼尖位移大于约束位移,而且这种现象随着飞机质量减小越加明显。 如1.5 节所述,由于使用罚函数对约束条件进行处理,翼尖位移超过约束位移后会受到“惩罚”,这也是3.1 节中单工况优化条件随着飞机质量减小适应度降低的主要原因;多工况优化条件下,质量最大的巡航工况“单1”的翼尖位移接近于约束位移,其余巡航工况翼尖位移都低于约束位移。

图7 不同优化条件下各巡航工况翼尖位移Fig.7 Wing tip displacement of each cruise condition under different optimization conditions

3.3 优化后结构质量

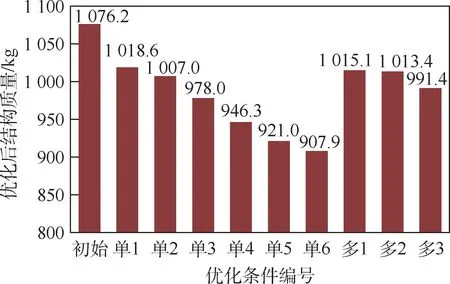

各优化条件下优化后结构质量分布如图8 所示,其中“初始”表示优化前原始机翼的结构质量。 可知,优化后结构质量明显减轻。 其中适应度最高的几个优化条件“单1”、“多1” ~“多3”,随着优化时考虑工况增加,优化后结构质量的减重增加。 而其余单工况优化条件(“单2” ~“单6”),虽然其结构质量减重更多,但是如前面所述,由于其某些工况下翼尖变形超过约束条件较多,适应度较低,因此其优化结果并不优于多工况优化。

图8 优化后结构质量Fig.8 Structure mass after optimization

3.4 优化后升阻比

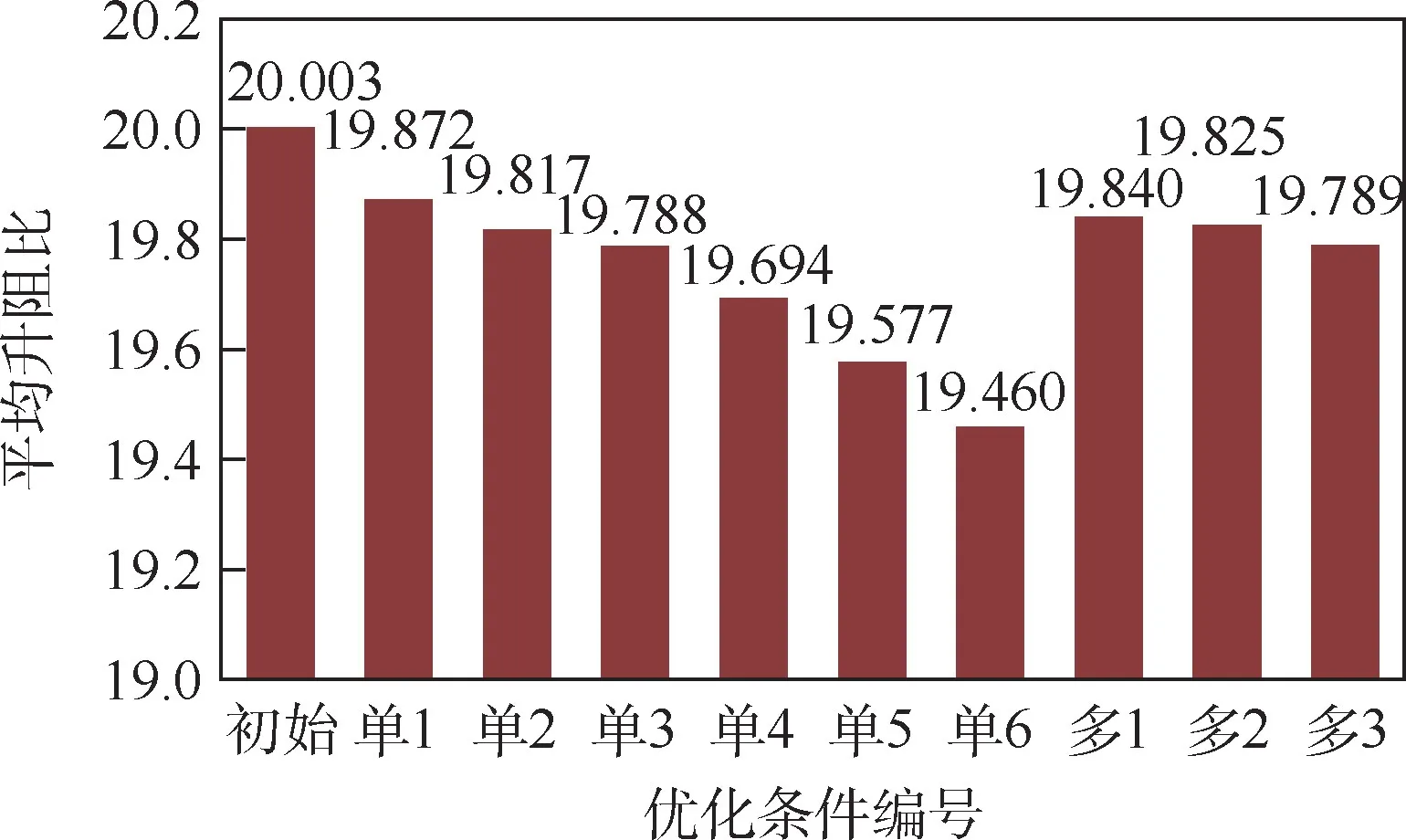

基于2.5 节的CFD/CSD 松耦合静气动弹性分析方法和2.6 节的型架外形设计方法,计算得到不同优化条件优化后机翼结构在各个巡航工况下静气弹平衡后的升阻比如图9 所示,加权平均升阻比如图10 所示,其中“初始”表示优化前原始机翼的设计巡航外形下的升阻比。 可见,相对原始的巡航外形,巡航单工况优化条件下,优化后机翼升阻比都有所下降。 随着飞机质量减小,其平均升阻比减小,且越到后面升阻比下降越剧烈;而综合多工况优化条件下,随着所考虑的优化巡航工况增加,平均升阻比也有下降趋势,但是这种趋势较为缓慢,仍然维持在较高水平。

图9 不同优化条件下各巡航工况升阻比Fig.9 Lift-to-drag ratio of each cruise condition under different optimization conditions

图10 不同优化条件下平均升阻比Fig.10 Average lift-to-drag ratio under different optimization conditions

3.5 耗油率变化

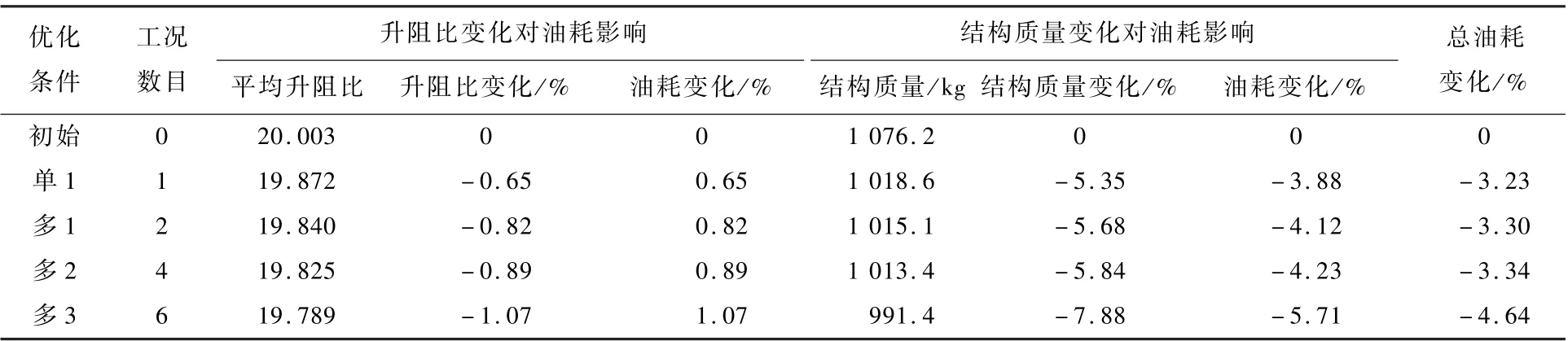

根据文献[36]知,升阻比提高1%,能使油耗减少1%,而结构质量减少1%,油耗减少约为0.7% ~0.75% (本文算例中取0.725%)。 列出原始条件“初始”、单工况优化情况“单1”,以及多工况优化情况“多1” ~“多3”升阻比变化和结构质量变化及其相应油耗变化如表5 所示。 可见,经优化后飞机燃油消耗减少,而且优化条件中考虑巡航工况越多,最终燃油消耗减少越多。 综合考虑多巡航工况优化对于减少燃油消耗、提高飞机经济性能有非常优异的效果。

表5 优化后油耗变化Table 5 Fuel consumption change after optimization

4 结 论

本文提出的多工况气动弹性综合优化框架可以有效实现考虑多巡航工况的气动弹性优化、型架外形设计以及CFD/CSD 松耦合气动弹性分析,使飞行器在不同的巡航工况都具有较好的性能,从而在整体上获得更好的性能。 本文得出以下创新点:

1) 综合考虑多巡航工况结构优化设计能得到的比单巡航工况更高的适应度,且随着参与优化巡航工况数目增加而增加。

2) 综合多巡航工况气动弹性优化设计能有效减轻结构质量,且通过型架外形优化能将多巡航工况优化后机翼的气动性能维持在与设计巡航外形相当的水平,优化后飞行油耗减少,且油耗减少量随着优化时考虑巡航工况数量增加而增加。

3) 考虑了所有6 个巡航工况的优化结果减少了7.88%机翼结构质量,降低了4.64%燃油消耗,有效提升了飞机经济性能。