45钢小方坯凝固传热数学模型研究

刘桂秋 朱永泉 王志通

摘 要:文章以45钢小方坯为研究对象,建立连铸坯凝固传热数学模型。通过对铸坯表面温度进行实测,得到的实测值与计算值基本吻合。通过数值模拟与现场生产实际相结合,为优化二次冷却制度、提高铸坯质量提供了理论基础。

关键词:小方坯;数值模拟;二冷一区

中图分类号:TF777.2 文献标识码:A 文章编号:1674-1064(2021)01-004-03

DOI:10.12310/j.issn.1674-1064.2021.01.002

在连铸坯生产过程中,连铸坯的质量与二冷配水有着密切关系。连铸坯在二冷区间承受着热应力、热应变、机械应力和应变,一旦这些应力、应变超过了钢种所能承受的极限值,铸坯就会产生裂纹等缺陷。此外,二冷配水还影响着铸坯铸态组织的形成和结构特征,进而影响着铸坯的中心疏松和残余缩孔等低倍缺陷,对于高合金的钢种来说更是如此。在二次冷却过程中,当铸坯表面回温过大时,在凝固前沿产生拉应力,从而产生内裂纹;当铸坯表面快速冷却时,在铸坯表面产生的拉应力会导致表面裂纹和已有裂纹的扩展[1]。因而,在二冷过程中应避免铸坯表面温度回温过大和大幅度下降,一般要求在铸坯的拉坯方向上,其冷却速率不超过200℃/m,温度回升速率不超过100℃/m。

为提高铸坯质量,文章以大型有限元软件ANSYS为平台建立了连铸坯传热数学模型,进而对45钢小方坯凝固过程的温度场进行仿真模拟。通过理论计算和温度场数值模拟发现,二冷一区铸坯表面存在回温幅度过大的问题。针对此问题,通过数值模拟进一步计算二冷一区铸坯在不同冷却条件时其表面的温度变化情况,为优化铸坯二冷配水方式奠定理论基础。

1 数学模型

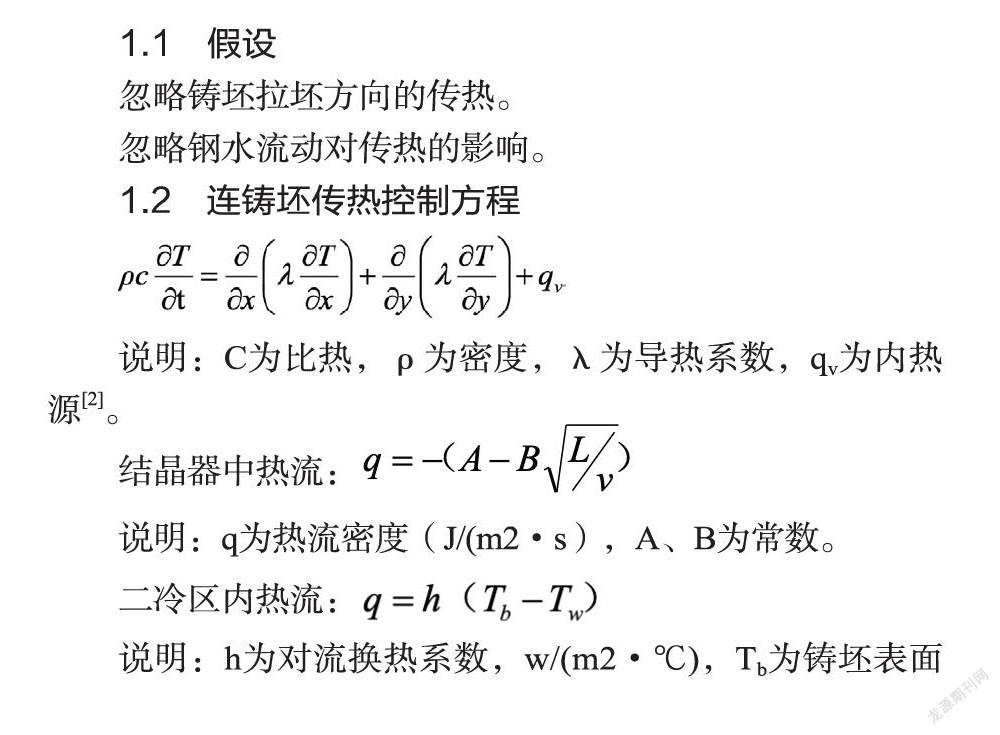

1.1 假设

忽略铸坯拉坯方向的传热。

忽略钢水流动对传热的影响。

1.2 连铸坯传热控制方程

说明:C为比热,ρ为密度,λ为导热系数,qv为内热源[2]。

结晶器中热流:

说明:q为热流密度(J/(m2·s),A、B为常数。

二冷区内热流:

说明:h为对流换热系数,w/(m2·℃),Tb为铸坯表面温度,Tw为冷却水温度。

空冷区内热流:

说明:T0为环境温度,ε为铸坯表面黑度系数,σ为玻尔兹曼常数,5.67*10-8W/(m2·K4·s)。

1.3 参数

文章针对45钢(160*160小方坯)进行数值模拟,模拟所用的浇注工艺参数如表1所示,二冷一区参数如表2所示。

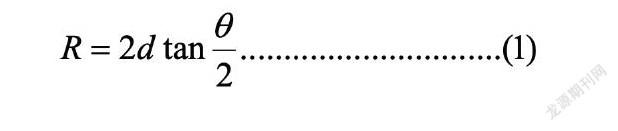

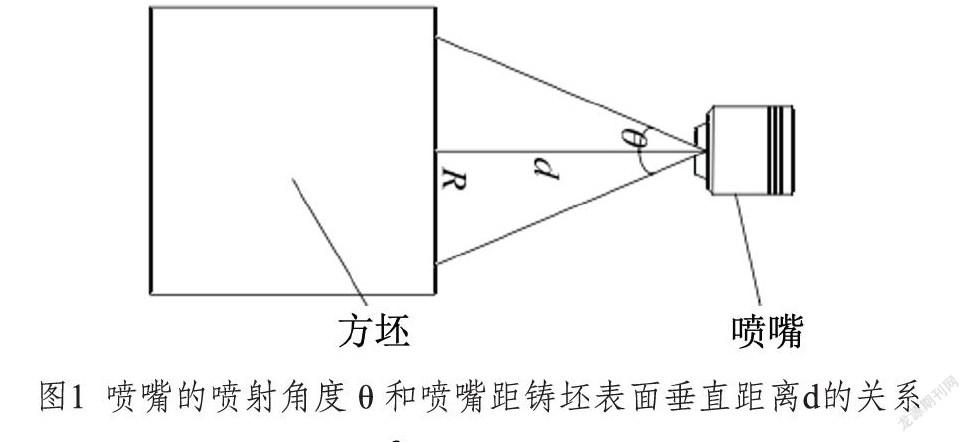

对于同一型号的喷嘴,在喷嘴距铸坯表面垂直距离固定的条件下,喷嘴的喷射角度决定了喷淋水在铸坯表面喷射圆面积的大小。文章喷嘴喷射直径R通过喷嘴的喷射角度θ和喷嘴距铸坯表面垂直距离d的关系式计算得到,如图1所示。喷嘴喷射直径的计算公式如式1所示。

2 现行参数模拟

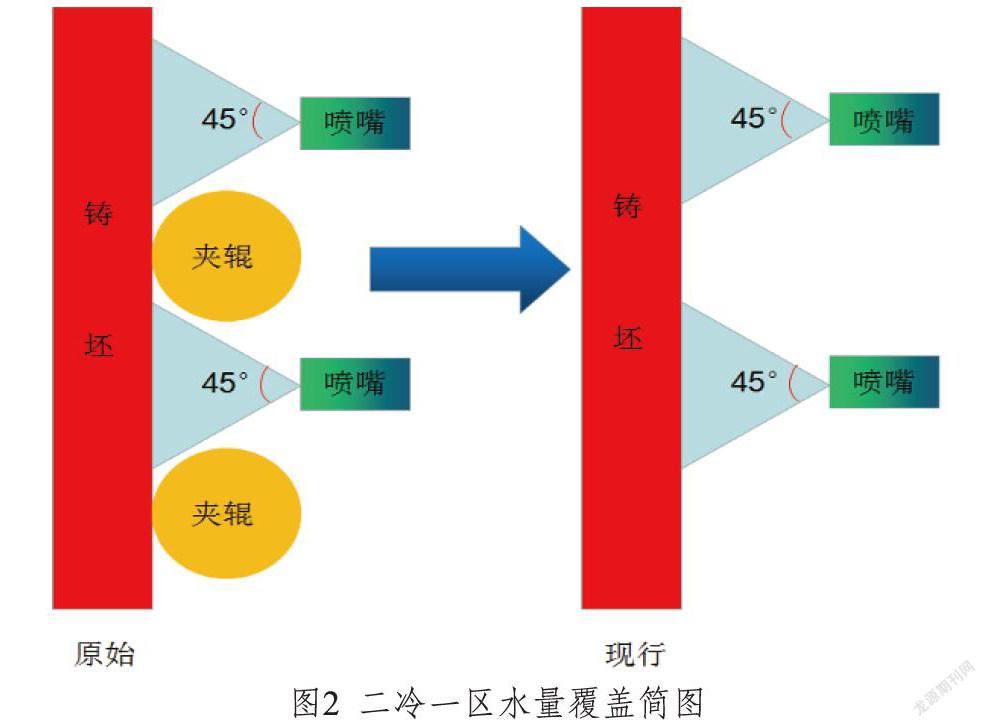

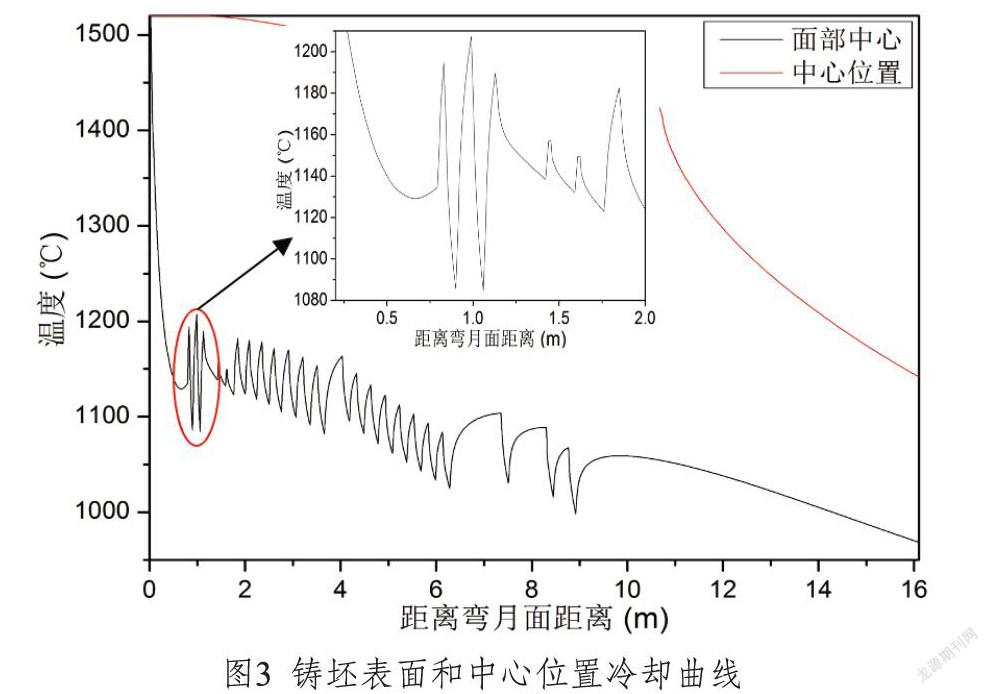

该节针对现行工艺条件下的参数进行温度场数值模拟计算,温度场数值模拟所需的二冷参数和拉速如表3所示,二冷一区在去掉足辊前后水嘴覆盖简图如图2所示。现行工艺条件下,铸坯表面和中心位置冷却曲线如图3所示。

通过理论计算发现,二冷一区两排喷嘴之间存在未能直接喷水覆盖区:

在二冷一区(内弧侧)沿拉坯方向上,两排喷嘴间未喷水区长度:

l=130-tan(45/2)*85*2=59mm

在二冷一区(侧面)沿拉坯方向上,两排喷嘴间未喷水区长度:

l=150-tan(45/2)*85*2=79mm

在二冷一区(外弧侧)沿拉坯方向上,两排喷嘴间未喷水区长度:

l=160-tan(45/2)*85*2=89mm

通过理论计算发现,由于去掉二冷一区的足辊后,在二冷一区沿拉坯方向上两排喷嘴间存在较大的未喷水区,且未喷水区没有足辊的导热和足辊上方蓄水的传热,导致在未能喷水冷却区域(足辊对应位置)处的铸坯表面的冷却速度降低,进而导致铸坯表面出现回温。

通过数值模拟计算,二冷一区铸坯表面的最大回温达到122℃。而铸坯表面温度回升应控制在100℃/m,若回温太高会使铸坯发生再加热的情况,易导致铸坯产生张应力,形成裂纹,同时钢水的重熔也会对偏析有影响[3]。

与此同时,铸坯在结晶器内强冷,温度剧烈下降,当结晶器出口与二冷一区间出现空冷区时,铸坯表面会有回温。因此,建议二冷一区的第一排喷嘴采取上倾布置,使铸坯在出结晶器后就能得到喷水冷却。

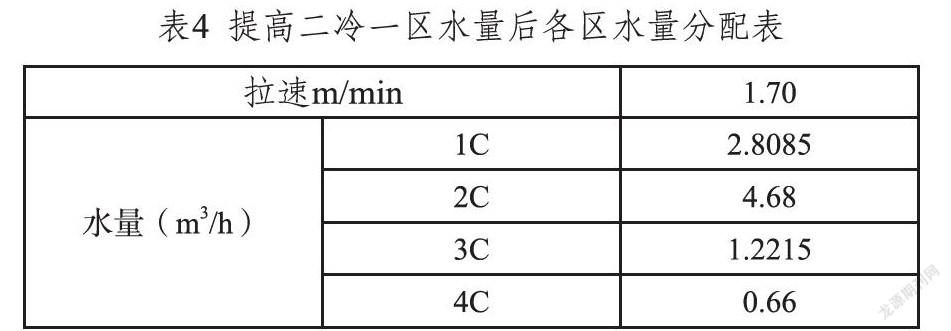

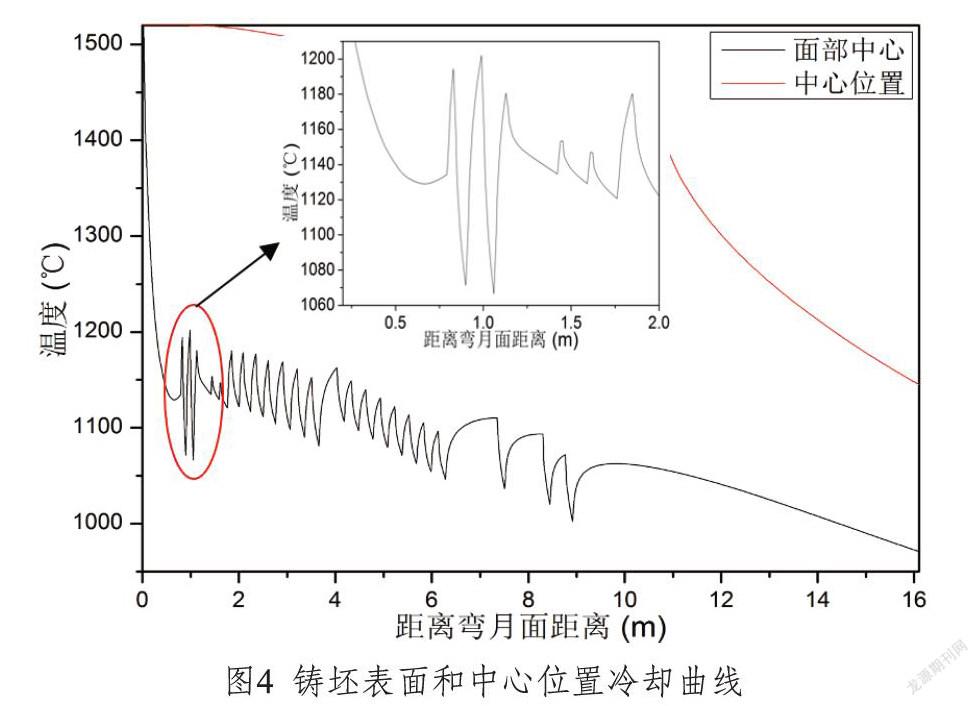

3 提高二冷一区水量模拟

为了验证提高二冷一区冷却水量对铸坯表面回温的影响,该节在现有喷嘴布置情况下,将二冷一区的水量分配比由原工艺的25%提高到30%。提高二冷一区水量后,各区水量分配表如表4所示,铸坯表面和中心位置冷却曲线如图4所示。

通过数值模拟可知,在现有喷嘴布置情况下,当二冷一区水量分配比例由25%提高到30%后,二冷一区最大回温达到131℃。提高二冷一区水量后,铸坯表面最大回温较未提高水量前升高9℃。因此,仅提高二冷一区水量会加剧铸坯表面回温幅度。

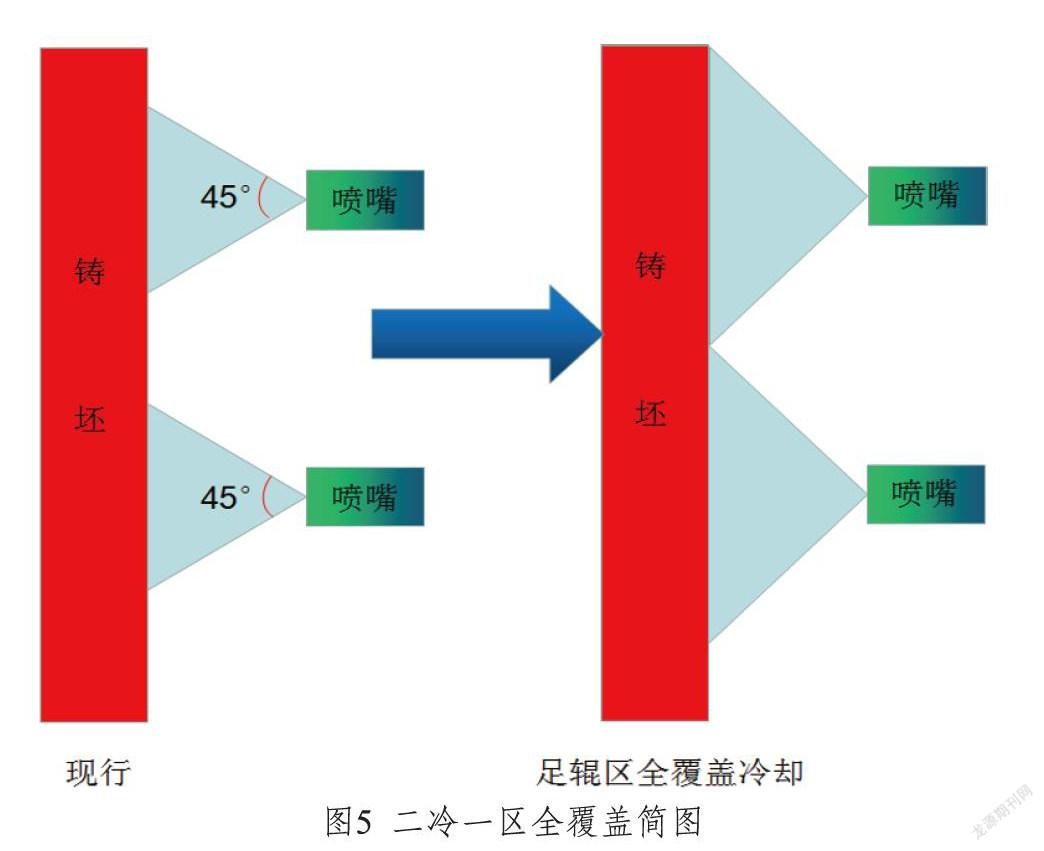

4 二冷一区全覆盖冷却模拟

为了减少二冷一区铸坯表面回温幅度,首先假定二冷一区(足辊区)为全覆盖,全覆盖简图如图5所示。然后,通过数值模拟,计算铸坯表面和中心位置冷却曲线,如图6所示。

从模拟结果可知,当二冷一区采用全覆盖均匀冷却时,二冷一区内铸坯表面回温较小,铸坯表面温度缓慢波动。

5 结语

针对现行工艺条件,通过数值模拟计算的温度场结果可知:由于二冷一区喷嘴喷出的水量集中在较小区域,导致喷水区域的铸坯表面冷却很强,进而导致在随后的未喷水区回温幅度过大。

在现场实际工艺条件下,仅增加二冷一区水量会加大铸坯表面的回温幅度。

模拟二冷一区铸坯表面进行全覆盖冷却时,铸坯表面回温较小,没有出现较大的温度波动。

因此,二冷一区在没有足辊支撑冷却的工艺条件下,为能实现二冷一区内铸坯表面均匀冷却,需优化二冷一区水嘴布置以实现冷却水在拉坯方向的全覆盖,或者恢复二冷一区足辊设置。恢复足辊后,在加强足辊位置冷却的同时,还可以阻止铸坯变形对拉坯阻力的影响,提高对中精度。

参考文献

[1] 张炯明.连铸坯凝固传热数学模型的研究[J].连铸,2004(5):16-25.

[2] 劉欣.150mm×150mm方坯连铸二次冷却工艺的优化[J].特殊钢,2005(6):52-53.

[3] 王现辉.轴承钢连铸钢水凝固与二冷配水优化的研究[D].唐山:河北理工大学,2005.