基于Moldflow的防护隔圈注塑模拟分析及参数优化

张怀影 张家富 付红素

摘 要:文章将铁道车辆滚动轴承用防护隔圈作为研究对象,以33%玻璃纤维增强的高温尼龙为注塑材料,基于Moldflow进行浇口位置分析,模拟其充填过程进行分析,优化充填、保压、冷却等成型条件方案,确定最终成型工艺参数,减少试模次数,降低成本试模,从而实现高效高品质注塑。

关键词:Moldflow;防护隔圈;注塑;浇口;充填

中图分类号:TQ320.662 文献标识码:A 文章编号:1674-1064(2021)01-010-04

DOI:10.12310/j.issn.1674-1064.2021.01.004

在注塑成型过程中,注塑設备、塑料原料、模具是三个必不可少的物质条件。但在塑料原料、产品结构尺寸确定后,注塑设备、模具冷却系统及注塑成型工艺条件的选择和控制,就成为影响注塑成型质量的主要因素。

文章将铁道车辆滚动轴承用防护隔圈作为研究对象,以33%玻璃纤维增强的高温尼龙为注塑材料,基于Moldflow[1]软件对注塑成型过程进行模流分析,包括注塑机的选择、浇口匹配、充填、保压、冷却系统等设置工艺参数,优化充填、保压、冷却等成型条件方案,确定最终成型条件,从而实现高效高品质注塑。

1 分析前计算与处理

1.1 基本条件

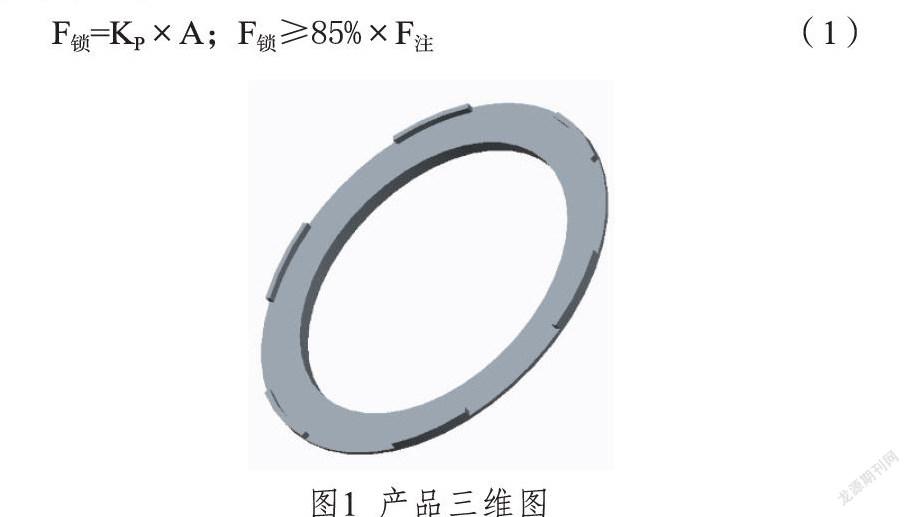

防护隔圈零件形状较规则,壁厚均匀,通过Pro/E[2]软件对其进行三维建模,零件形状如图1所示。原材料为确定的33%玻璃纤维增强的高温尼龙,固体密度为1.46g/cm3,熔体密度为1.23g/cm3。经计算,产品体积约为30cm3,单次注塑量约为43.8g。

1.2 锁模力计算

为了对抗注射压力,必须使用锁模压力,锁模力公式(1)如下:

F锁=KP×A;F锁≥85%×F注 (1)

式中:F锁为产品注塑时所需锁模力;Kp为锁模力常数,玻璃纤维增强时约为0.64~0.72;A为产品开模方向投影面积。F注为产品总投影面积,约为150cm2,Kp取0.72。根据计算,最大锁模力约108t。

根据计算,可选用型号为Allrounder 420 S 143 tons 7.4 oz阿博格注塑机,螺杆直径35mm,最大注射行程151.6mm,最大锁模力129.687t。

1.3 模型导入

利用Moldflow导入模型,划分零件网格为三角形,网格类型为双层面;全局网格边长2mm;合并公差0.1mm;纵横比最大0.95,匹配率96.8%,满足分析要求。

2 浇口位置分析

浇口位置的设定,直接关系到熔体在模具内的流动。合理的浇口数量及位置,在模具设计中至关重要。

在Moldflow中选择分析序列为浇口位置。分析结果如图2a所示,可以看出浇口最佳位置。根据图2b流动阻力器结果设置1个浇口如图2c所示。然后进行6个浇口位置分析,如图2d显示6个浇口流动阻力器结果:3个在内径面,3个在产品表面。由于产品表面要求平整光滑,因此将浇口均设定在内径面上,如图2e所示。

根据浇口最佳位置,分别对1个浇口和6个浇口进行设计。浇口为直径φ2mm圆形截面;流道均为冷流道,主流道入口直径3.5mm,锥度3°,分流道为直径φ5mm圆形流道。分别进行填充分析。工艺设置为:熔体温度315℃,模具温度135℃,顶出温度240℃,自动充填,时间1.5s,V/P转换99%,保压压力为填充最大压力的80%,保压时间10s,冷却时间5s,开合模时间5s。

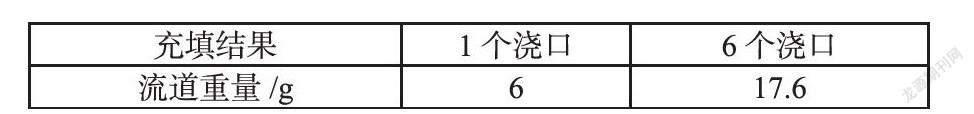

结果如图3所示,具体数据如表1所示。

由以上分析结果可知:1个浇口充填时,所需最大锁模力已经接近注塑机最大额定锁模力120t,远超85%要求。而且可知6个浇口与1个浇口比较:充填时间缩短了近一半;最大锁模力降低41.2%;注射最大压力降低59.9%;由图3i和图3j可以看出流动前沿温度、总体温度更均匀一致,最大剪切速率也降低58.5%。因此6个浇口设计更优于1个浇口设计。

3 注塑成型参数优化

根据浇口分析结果优选6个浇口,进行参数优化。

3.1 注射速度

推荐螺杆速度曲线如图4a所示。用实际注塑机螺杆曲线形状近似拟合,对注射速度进行分段,拟合螺杆速度曲线如图5所示。

根据充填体积计算螺杆位置,已知:产品总体积(产品+流道)V:41cm3,材料固体密度ρs为1.46g/cm3,材料熔体密度ρm为1.23g/cm3,螺杆直径D为35mm,根据公式(2)计算螺杆计量行程L约为50.61mm。

(2)

填充99%切换保压,即螺杆位置为0.5mm;为了保护螺杆会加上余料量5mm;为防止流涎,后松退取5mm,即最终螺杆位置为Ls0,为60.61mm。根据各段注射体积比计算螺杆位置,填充99%保压,螺杆位置为10.5mm,注塑采用慢—快—慢形式,具体参数如表2所示。

3.2 保压时间及保压压力

3.2.1 浇口冻结时间

查看浇口冻结时间来判断保压时间是否足够,可通过观察冻结层因子确定产品和浇口冻结的时间,当冻结层因子值为“1”时,表面已经冻结。如图4b为浇口冻结层因子,充填时间为3.704s时,浇口冻结。初始设置保压时间是10s,大于3.704s,可以进一步优化。

3.2.2 确定保压方式

由图4c达到顶出温度体积收缩率图可以看出,体积收缩率在5.36%~10.3%之间,填充末端的收缩远大于浇口附近的收缩。由图4d所示不同位置处压力曲线可知,产品内部压力曲线分布较均匀。可通过优化保压,控制产品型腔内压力变化,降低产品各区域收缩差异。

3.2.3 保压过程优化

保压时间=浇口冻结时间-V/P切换时间=3.704-1.027=2.677s,约为2.7s。

以位于填充末端的压力变化作为决定第一段保压压力为判断依据。如图4f所示,以填充末端压力曲线的顶点时间1.249s和直至0对应的时间3.06s,取二者之和的1/2即(1.249+3.06)/2=2.15s,取2.5s为保压曲线中恒定压力结束的初始值。故恒定压力保持的时间应为2.5-1.044=1.456s,取1.5s。

第二段保压通常为压力衰减方式,压力由恒定值减为零,保压时间为总的保压时间减去第一段保压时间,即2.7s-1.5s=1.2s。

将保压曲线进一步优化,第一段保压压力采用原始方案填充压力的80%即52MPa,保压时间1.5s;第二段保压压力30MPa,保压时间1.2s。

3.3 充填参数优化结果

如图6所示,零件在1.753s时完成充填,比優化前延长了0.709s;产品重量43.2g;流道重量17.2g,比优化前降低了0.4g,避免了流道过保压情况;产品体积收缩率6.02%~10.38%,进一步减小,产品各区域收缩也更加均匀,优化效果较好。

3.4 冷却系统分析

采用上下两层冷却系统,管道直径10mm,水管与零件距离25mm,管道数量8个,回路式;冷却时间5s。

从图7分析结果看到,回路冷却液温度温度差1.29℃,回路管壁最高温度差为4.96℃,可接受。零件温度为58.9℃~101.5℃,模具温度45.8℃~85.2℃,温度曲线梯度均匀,冷却效果较好。

4 结语

将防护隔圈作为研究对象,以33%玻璃纤维增强的高温尼龙为注塑材料,通过注塑机的选择,基于Moldflow软件,进行浇口匹配及充填、保压、冷却过程模拟,对模拟结果进行分析,从而对成型参数进行优化,其极大缩短了产品的模具设计和生产周期,同时确定了最终注塑成型工艺参数,减少试模次数[3-5],降低了模具设计和试模成本,提高了试模效率。

参考文献

[1] 陈艳霞.2015Moldflow模流分析从入门到精通[M].北京:电子工业出版社,2015.

[2] 林清安.完全精通Pro/ENGINEER野火5.0中文版零件设计基础入门[M].北京:电子工业出版社,2010.

[3] 王波.Moldflow模流分析在注塑过程中的应用[J].塑料科技,2015,43(6):75-78.

[4] 刘细芬,黄家岗.基于Moldflow软件的注塑件浇口优化设计[J].塑料工业,2007(12):36-38.

[5] 刘昌林,高可可,孙江宏.基于Moldflow的套管注塑模拟分析及优化[J].塑料,2020,49(5):125-128.