提高机械数控加工技术水平的有效方法

李宁

摘要:我国社会经济呈现迅猛发展的趋势,社会对产品多样化的要求日益强烈,传统加工设备和制造技术已经难以满足各种机械零件的高质量加工要求,面对这一严峻的问题,很多企业开始对机械加工进行改革,并将数控加工技术应用到机械生产中,这一举措大大提高了机械产品生产加工的质量和效率。对此,本文首先对机械数控加工技术的应用特点进行介绍,然后对提升机械数控加工技术水平的途径策略进行分析,并结合案例,详细探究数控加工技术在机械工业中的应用优势。

关键词:机械加工;数控加工技术;产品多样化

中图分类号:TH161 文献标识码:A 文章编号:1674-957X(2021)10-0066-02

0 引言

随着航空工业、汽车工业和轻工消费品生产需求的高速增长,各行各业对零件生产的精度、质量要求越来越高。再加上市场竞争激烈,产品研发、生产周期也逐渐缩短,传统机械加工技术已经难以满足市场需求了。因此,为了谋求长远发展,相关企业要不断改进和自主创新机械零件生产加工技术,而数控加工技术因具有自动化、柔性化、网络化和数字化等优点,能够有效解决复杂、精密、中小批量零件加工的难题,已经被广泛应用到机械零件生产工业中,这给传统制造业带来了革命性变化,同时也为其它行业的数字化发展指明了方向。

1 機械数控加工技术的应用特点

目前,数控加工技术已经在机械、汽车、轻工、医疗等重要行业得到了广泛应用,其应用特点表现为:

1.1 高速、高精度加工

为了提高机械零件加工的质量和档次,数控加工技术在不断实践中逐渐呈现出高质量、高效率的特点。比如在航空领域内,薄壁和薄筋是加工需求量比较高的零部件,传统的加工方式所加工的零件刚度较低,而数控加工技术的应用,使得薄壁和薄筋的强度、刚度都得到了提升,这对于保障航空事业的持续发展具有重要意义。另外,数控加工精度也发生了质的提升,完成了普通级到精密级再到超精密级的转变,现在已经进入到了纳米级数控加工,这些变化充分说明了数控加工技术已经满足机械工业生产的需求。

1.2 智能化、网络化加工

在机械工业生产中,数控加工技术的智能化主要体现在加工效率和加工质量上,比如零件加工时会用到的自适应控制技术,该技术能提供前馈控制、自动识别、电机参数的自动运算等服务,可以有效提高设备整体的驱动性能。另外,数控加工技术的网络化发展已经成为国内外数控系统制造企业的重点方向,它能极大满足生产线和制造系统对信息集成的需求,也是当前实现全新制造模式的关键一环。

1.3 开放式体系结构

随着互联网技术的高速发展,数控加工技术也在不断完善和丰富相关系统体系。开放式体系结构就是利用软、硬件资源开发出的新一代数控系统,它能为用户提供开放式的系统集成资源,同时还可以根据用户需求灵活配置数控系统,目前已经在日本、美国等机械加工行业中得到了充分利用。开放式体系数控系统的运用,不仅提升了数控加工技术的通用性、适应性和可扩展性,还有效缩短了机械零件的生产周期[1]。

2 数控技术在机械加工生产中的应用

2.1 应用于机械加工设备

在传统生产活动中,生产环境、设计、磨损等因素会影响到机械的使用寿命,这种情况下一旦出现设备故障,不光难以保证加工产品的质量,还会因为加工产品生产进度缓慢导致企业经济受损。而数控加工技术在实际运用中发生故障的可能性较低,所以能很好保证加工产品的质量和进度。即便是机械设备发生故障,该故障会以代码的形式反馈到数控操作系统,如果是一些小故障,数控系统则会完成自我修复,而针对一些严重性故障,数控操作系统会及时提醒相关工作人员采取维修措施,以保障机械加工的效率。

2.2 应用于机械加工生产过程

大量实践表明,现代数控技术在各行业发展领域中已经取得了相对成功的结果,成为当前工业发展的主要加工模式。在机械生产过程中运用数控加工技术,不仅能改善传统加工生产方式的弊端,还能促进企业在机械方式上的创新,有利于实现企业的高效生产,从而进一步巩固其在市场中的竞争地位。

2.3 应用于零件检测

企业为了保证可观的经济效益,应严格保障机械生产的质量和效率,这也是一个企业能保持稳固发展的关键。基于此,企业有必要采取措施对机械设备的零件进行定期检测。同时为了节省人力成本、提高检测效率,可以采用数控加工技术对零件是否出现裂纹、破损等情况进行检测,以保证机械设备的稳定运行[2]。

3 数控加工技术在异形螺纹加工中的应用实例

3.1 数控加工的切削参数选择

切削参数在数控加工中是一个很重要的参数,其直接关系到加工产品的质量、效率和成本,所以要严格保证切削参数选择的合理性。通常情况下,老师傅会根据自身多年的工作经验,并结合机床刚性、被加工材料以及所选用的刀具材料等进行选择。切削参数一般包括三个方面,具体为:背吃刀量ap(backengagement)、切削速度vc(cuttingspeed)和进给量f(feedrate)。

3.2 数控加工编程方式

和普通螺纹加工方式相同,在数控加工技术中,异形螺纹加工的程序编程也分为两种:①手工编程。这一程序编程的理论基础是数学函数和几何图形计算,程序运行的轨迹和数控刀具的走刀路径相同,这种计算方式能有效保证加工轨迹的连续性和流畅性,相应的数控系统也会利用曲线对计算结果进行数学表达,这种情况下,数控系统的计算速度也会提升。②计算机辅助编程。在实际生产活动中,企业通常会面临产品需要更新换代的问题,这一问题可造成产品在加工试制过程中出现外形轮廓不规则的情况,如果试制产品外形轮廓较为复杂的话,要在保证零件精度较高的基础上,使用计算机辅助编程来改善这一问题,它能有效简化数控系统的计算过程。比如多轴加工中心在加工叶轮时,零件的图纸要求工作台和刀具要同时旋转,才能满足加工生产标准。但是在实际操作过程中,手工编程难以准确获得走刀轨迹和曲面节点坐标,面对这种情况就要充分运用计算机辅助编程的优势,利用绘图软件将叶轮的图纸要求绘制在编程软件中,同时对刀具和参数进行选择,即可完成叶轮加工程序的编制,此时再利用相关程序来获取节点坐标和轨迹,这种编程方式能大大提高机械加工的效率。

3.3 异形螺纹加工进刀方式

在数控加工技术运用中,螺纹的加工方式分为两种:①基本指令手工编程。常见的加工螺纹指令一般有三种:G32、G92、G76,在进行手工编程时任意选择一种指令即可。②计算机软件辅助编程螺纹加工。这种螺纹加工方式所用到的参数设置切入点分为三种:沿牙槽中心线切入法、沿牙槽右侧切入法和左右交替切入法。

3.4 异形螺纹加工宏程序技术

用户宏程序是异形螺纹加工中最常用的手工编制数控加工程序,该程序的使用范围较广,具体工作原理是结合数学计算方式和逻辑运算理念,利用变量对一些数值进行赋值,这样做的目的是为了保证数控系统读取数值的灵活性。同时,变量所赋予的数值变化是有规律可循的,这种编制程序在数控车床中已经得到了广泛应用。另外,用户宏程序编制可以用来表达数控车床的基本指令、循环指令、数学关系、走刀方式等等。

从上述内容可知,用户宏程序在数控系统中处于高端水平,和其具有类似智能编程功能的程序编制形式还有循环指令和子程序等等,它们为中高档数控机床的加工生产提供了可靠的技术支撑,有利于提高数控机床的生产效率[3]。

3.5 牙型异形螺纹的加工

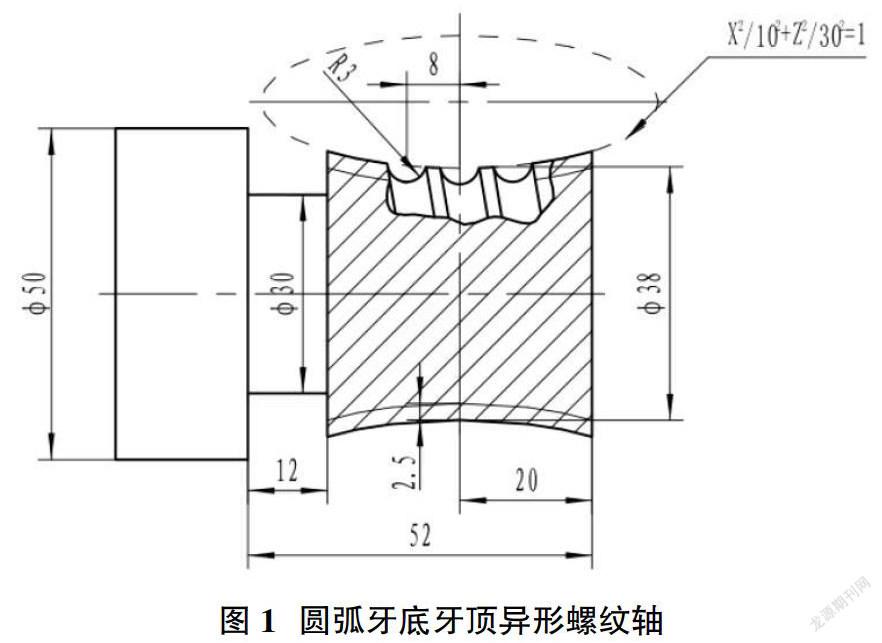

①螺纹图样分析。凹椭圆轮廓面上的圆弧螺纹轴相关参数见图1。在牙型异形螺纹加工中,椭圆曲线的标准计算公式为:

从图1中可知,椭圆长短半轴的中心在螺纹轴中心线的上方,螺纹的有效长度就是椭圆的短半轴,0.25cm表示沿着椭圆凹弧面螺纹的切削深度,0.3cm表示牙型半径,螺纹长0.4cm,导程为0.08cm。

②加工工艺安排。螺纹牙型是半径为0.3cm的圆弧,一般情况下,数控车床加工中用到的刀具就是半径为0.3cm的圆弧车刀,证实这一点后,即可选择其作为螺纹加工的刀具。具体的操作为:沿着圆弧前点朝着X方向作为起刀点,为了保证圆弧前点能够直接接触到工件外圆,可用外圆车刀将毛坯氧化层去除。X方向对刀操作的完成,需要在对刀参数设置中输入所测量到的外径直径值;Z方向对刀操作的完成,需要在圆弧车刀左侧和工件右端面充分接触的情况下,输入Z3值。

③选择程序指令。为了保证圆弧螺纹的加工精度,可以将用户宏程序和螺纹加工指令结合起来,分别对X方向和Z方向进行进刀操作,在对车刀X方向进刀时,进刀深度会影响到X方向的坐标值;在对车刀Z方向进刀时,螺纹的X方向、Z方向终点坐标都会随着进刀的深度而发生变化,此时需要对Z变量和X变量进行赋值。

结合图形螺纹形状的计算结果,可以计算出椭圆曲线中心的坐标为X58、工件坐標原点的坐标为Z20。为了提高编程程序的计算效率,需要在编程中将起刀点和退刀点设置成整倍数。通过上述计算可知,螺纹的有效长度为0.4cm,故可将螺纹起点坐标、终点坐标相对于椭圆中心分别设置为Z24、Z-24。再将Z坐标值代入椭圆公式中,即能计算出螺纹的起点坐标为X46。通过上述公式计算得到的数据,在螺纹加工生产时参考,有利于保证零件加工的精准度。

4 总结

综上所述,数控加工技术在机械中的应用是当前社会经济发展的必然趋势。特别是在数字化、智能化、自动化技术高速发展的环境中,数控加工技术可进一步实现对零件加工的精密化控制,不仅能减少企业人力、财力和物力的投入,而且可有效保证机械加工的质量、精度和效率。数控加工技术在实际应用中,应结合机械加工生产需求对其系统和加工程序进行优化,同时加强人力和财力对数控机床设备的维护和保养。由此可见,数控加工技术已然成为我国机械加工的主流方式,对于推动机械制造业的持续发展具有重要意义。

参考文献:

[1]冯坤明.论提高机械数控加工技术水平的有效策略[J].科学与信息化,2017(001):183-184.

[2]张凌云.机械数控加工过程刀具高效使用优化探讨[J].山东工业技术,2017(019):66.

[3]于淑芹.我国机械数控加工技术现状及提升对策[J].中国高新区,2017(17):151.