基于弧焊智能化的探索

戴建明 韩沛文 蒋林

摘要:弧焊智能化是对电弧焊接各环节进行智能化,传统的示教加再现的焊接机器人已无法满足要求,必须构建智能化弧焊机器人系统。对工业机器人控制、机器人视觉、六维力矩传感、激光2D/3D焊缝传感、高频逆变弧焊电源、机器人弧压调高技术、机器人弧焊工艺技术方面进行了研究。

关键词:弧焊智能化;焊接机器人;焊缝跟踪;弧压调高

0 前言

弧焊智能化是对电弧焊接各环节进行智能化,包括:焊接前期的工艺准备、工件导入、夹具动作的智能化;焊接过程的焊缝寻位、焊缝实时跟踪、工艺参数及焊接姿态实时调整、焊接质量实时检测智能化;焊接后期的自动焊接质量检测智能化等。对于复杂结构件的弧焊智能化系统主要是由焊接机器人、机器人视觉及焊缝跟踪、机器人焊接电源、智能控制系统、信息处理系统构成,并具有焊缝自主寻位、路径自主规划、焊接工艺参数自行优化及过程自适应控制、焊接质量在线检测以及生产自动安排的智能化功能。

目前市场应用中的焊接机器人仍然是示教加再现,其焊接路径和工艺参数都是预先设置的,对作业的一致性要求非常严格,在焊接过程中缺少对外部信息变化的实时反馈和实时调节功能。然而焊接过程中的环境和条件的变化是不可避免的,如焊接工件加工和装配误差造成接头位置、焊缝间隙和尺寸的分散性,示教轨迹与实际焊缝的差异、焊接过程中热变形、熔透及焊缝成型不稳定等因素都会引起焊接质量的波动,并导致焊接缺陷的产生。为了解决这一问题,通过激光的2D/3D成像技术构成机器人的实时视觉,通过2D成像检测焊缝的实时轨迹,通过3D成像检测焊缝的宽度和深度,实时调整焊接工艺,使之能实现初始焊接位置识别与自主导引、实时焊缝纠偏与跟踪,获取焊接熔池动态特征信息,通过工艺参数数据库自适应调节和焊缝成形的实时控制,来实现机器人焊接过程的自主智能控制。这种将智能化焊接技术集成于机器人控制,通过具有对焊接环境感知的视觉传感、熔池的监控,实现初始焊位导引、焊缝跟踪、焊缝成形及质量控制功能,就构成智能化弧焊机器人系统。

文中以深圳鸿柏科技研制的弧焊智能化设备为例,对弧焊智能化进行探讨。

1 弧焊智能化的探索

1.1 机器人控制系统探索

为研究电弧焊接智能化,首先必须研究适合运用于电弧焊接的机器人。采用多核ARM+DSP+FPGA架构(上層信息管理ARM,运动控制算法DSP,实时控制FPGA)并构建机器人编程语言、语言解释器,开发机器人控制用的TP、PC调试控制软件等。在机器人运动控制器达到一定技术条件时,通过匹配多轴一体化伺服驱动控制软件代码的使用开发权,将交流伺服电机驱动控制核心技术应用于机器人的伺服驱动控制,并与运行控制结合构建整个机器人的控制系统,实现运控一体化。在机器人控制系统技术基本成熟以后,结合弧焊智能化技术的基本要素,构建新一代弧焊机器人软硬件控制系统,如图1所示。

为满足高效高质量弧焊需要,采用了驱控一体的机器人控制技术,包括:面向应用的机器人编程语言、自动规避奇异点运动学算法、高阶样条加加速度平滑插补算法、自适应位置/姿态速度规划算法、动力学补偿算法、负载惯量识别及PID参数自动调节算法、手把手求教技术、振动抑制技术等,如图2所示。

1.2 机器人视觉及相关传感技术

1.2.1 激光2D/3D焊缝跟踪器

机器人焊缝跟踪器采用激光扫描成像,为成像目标构建位姿坐标信息系统,一般与弧焊枪一起安装在机器人的前端法兰上。视觉控制系统主要由ARM事件处理模块、DSP运动控制模块、FPGA伺服驱动模块、逆变放大电路模块、激光视觉传感器(激光2D/3D焊缝跟踪器)模块、弧焊控制主机以及目标控制对象弧焊焊枪组成,其工作原理如图3所示。由图3可知,由于焊缝跟踪器具备检测焊缝宽度和深度等焊缝特征参数,能实时给出位姿信息,加上焊缝跟踪器与焊枪的安装位置相对位置为固定值,因此,通过跟踪器对实际焊缝的位置检测,可得到实际焊缝在机器人基坐标系中的相对位置。这样通过对实际焊缝的位置检测就可实现轨迹位置的闭环控制,从而达到实时焊缝跟踪的目的。机器人焊缝跟踪器实物如图4所示。

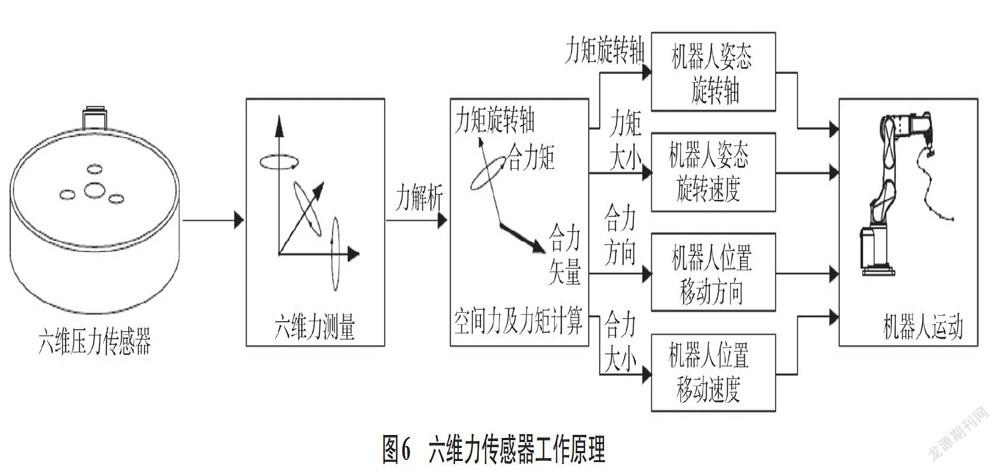

1.2.2 六维力传感器

基于机器人末端的六维力传感器示教(见图5),其原理是通过感知末端力传感器的6个参数值,进行力的合成与分解到机器人运动上,机器人通过自身的运动来使末端的力传感器的6个参数都趋近于“ 零 ”,机器人在运动过程中记录机器人的中间轨迹,达到拖动示教的目的。对于没有焊缝跟踪条件的简单焊缝,可以通过拖动示教来代替编程,如图6所示。

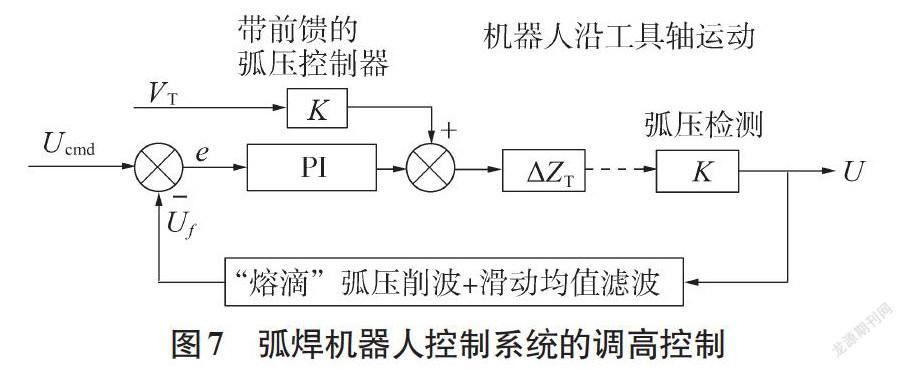

1.2.3 机器人弧焊弧压调高

在机器人焊条电弧焊接、TIG恒流焊接中,为了保证焊接电弧电压稳定在一定值上,保证焊接工件与规划轨迹存在偏差时的焊接质量,机器人根据预设定的期望电弧电压值和实际值,通过一定的算法调整机器人的位姿,保证实际焊接弧压稳定在设定值。

为了让弧焊机器人控制系统的调高控制能与不同品牌型号的焊接电源构成调高控制,研发了焊接电源信号采集控制器(见图7),直接采集焊接电源输出的电流及电压值,通过逻辑判断引弧成功,根据焊接调高要求的参数进行相应的控制。

1.3 机器人弧焊电源系统

随着新材料焊接、高速高熔覆的高效焊接、焊缝的控形控性等需求推动了先进MIG、多电极多电弧焊、激光复合焊等焊接新方法的出现,促进了数字化焊接电源、智能化自动焊接技术的进步,采用机器人替代焊工已成为高效焊接的必然趋势。为了满足高速、高熔覆率焊接的需求,在传统脉冲焊的基础上开发了机器人高速脉冲弧焊系统,专门针对高速高熔覆的高效焊接。

机器人高速脉冲弧焊系统主要包括全数字化的高速脉冲弧焊电源、送丝机、机器人控制系统等,它们之间进行高速全数字化通信。其中焊接电源通过光纤控制器与机器人控制器连接,根据自定义的通信协议实现对高速脉冲弧焊电源状态及运行过程的远程监测与控制。为了达到高速高精度控制,弧焊电源采用高频逆变系统,主回路的IGBT逆变频率从20 kHz升级到30 kHz,考虑到焊接电源的负载率及控制性能,主电路从全桥全波硬开关升级到双管正激全波并,从专用芯片的移相PWM软开关到FPGA智能型移相PWM软开关,控制上采用高速DSP+FPGA及ARM+DSP+FPGA两种架构。整流后的焊接电流脉动最大在120K,其控制框图如图8所示。通过上述手段,大大提高了弧焊电源的控制精度和响应速度,实现了熔深大、速度快、熔覆率高、飞溅小的设计目标。

2 攻坚克难,努力實现弧焊智能化

2.1 机器人焊条智能化焊接

焊条焊接智能系统是模拟人工进行焊条电弧焊,在各个焊接工况下保证焊接质量,焊接系统使用机器人工作站方式进行。从焊接阶段开始,引燃焊条是第一步,因焊条上有药皮,机器人的动作很难像人一样进行划擦引燃电弧,这就要事先对焊条的端部进行处理,如加碳粉、打磨焊条端部,机器人做相应引弧姿态测试引弧成功率,找到磨尖焊条端部及机器人让焊条端部在引弧工件上转动引燃电弧。第二步是保证焊接电弧稳定,这是关键的一步。机器人端部的运行轨迹是通过工件的焊缝示教产生的,机器人在焊接时焊条燃烧变短,机器人也要像人一样在保证电弧稳定的同时让焊条向熔池推进,而这个动作机器人必须是自动完成的,因此引入了电弧调高功能参与机器人的动作。另外,在焊接过程中还有些焊条长度不等的处理、再次焊条端部打磨、再次焊条引弧的处理等,这些工作使焊条焊接更具智能化。除了焊接之外,工件的上下料、焊接工件工装夹具都可以进行智能化处理。对于工件相同的焊接,物料的自动上、下料采用专用夹具是可以完成,对于结构复杂、不同的焊接件可以采用机器视觉找位、复合夹具定位,或是采用多机器人协同夹持工件及搬运工件。

机器人焊条自动化焊接系统主要由焊条箱、焊条端部处理器、焊条排列器、焊条残余收集盒、焊件夹具台、机器人、焊接电源及电弧信号处理器等组成。焊条端部处理器主要是进行焊条前端磨尖和检测二次焊条长度,方便焊条引弧和二次引弧位置。电弧信号处理器把电弧信息反馈到机器人控制系统,进行焊接电弧弧压PID调高控制,保证焊条焊接质量。当然,为了提高整个机器人焊条焊接系统的智能化,还可以增加机器视觉进行焊缝跟踪、焊接质量的检测或是焊接工件的自动上下载等。

2.2 机器人管道相贯线MAG智能焊接

机器人管道MAG智能焊接系统主要用于建筑水管主支管路的相贯线焊接,应用线激光机器视觉在线检测焊缝及变位机,实时引导机器人跟踪并实现摆动焊接。因建筑水管各构件存在实际尺寸偏差,单纯使用机器人的示教轨迹是不能满足焊接工况要求,应用激光视觉传感器实时测量焊缝,通过机器人的焊缝跟踪技术补偿轨迹的偏差。管道的主支管相贯线上焊缝的宽度也是存在较大的偏差,采用机器人摆动焊接是必须的,以使焊道能充分焊透饱满,形成质量有保证的焊缝。除了上述焊接方面的智能处理,机器人与工装夹具通过采用PLC实现各过程的智能控制。

机器人MAG焊接工作站还可进行多种焊接智能化实现扩充,如:工装夹具智能动作实现,工件焊缝与机器人端部焊枪位姿的协调实现,焊接过程焊丝的自动修剪实现,环境焊接烟雾的自动排除,焊接工件焊接质量的检测等。完成一个弧焊智能化处理牵联多方面的智能控制的实现,是多维技术综合的体现。要实现弧焊项目整个过程高水平的智能化处理,可以考虑各个细节步骤是否存在智能性提高。

2.3 机器人多工位TIG智能焊接

应用机器人进行TIG多工位电弧焊接时,因工件尺寸相对一致性好,只是焊缝存在较小偏差,故系统未采用机器视觉;焊接电源在TIG焊接下为恒电流模式,应用机器人控制系统的电弧电压调高技术对焊接电弧进行焊接能量控制,尽量在稳定送丝速度下保证焊缝成型一致,整个焊接时期由机器人智能自动完成。焊接工装方面,采用工件双工位上料,自动装夹,机器人本体轨道平移进行焊接,专机采用PLC协调控制。

3 结论

实现弧焊智能化工作是电弧焊接领域长期追求的目标。随着焊接电源、焊接过程实时检测及传感技术的不断发展,焊接机器人技术的不断提高,实现电弧焊接自动化和智能化越来越成为可能。但就目前的现状来看,存在的问题还很多。尤其在对焊缝进行实时跟踪过程中发现的焊缝宽窄深浅变化,如何让机器人、焊接电源、送丝机构都能适应这种变化,使焊接质量最终得到保证,这还是目前没有从根本上解决的大问题,总之,弧焊智能化工作需要持续不断的探索与实践。

参考文献:

陈善本,吴林.焊接智能化技术现状与发展[C].第十次全国焊接会议论文集,2001.

Mark W Spong,Seth Hutchinson,M Vidyasagar.机器人建模与控制[M]. 北京:机械工业出版社,2016.

刘豹,唐万生.现代控制理论(第3版)[M].北京:机械工业出版社,2006.

张光先. 逆变焊机原理与设计[M]. 北京:机械工业出版社,2008.

王成元,夏加宽,孙宜标,等. 现代电机控制技术[M]. 北京:机械工业出版社,2008.

刘亚静. 多轴电机控制的集成技术研究—BLDC电机[D].黑龙江:哈尔滨工业大学,2011.

周兆勇.面向军事用途的片上型伺服系统研究[D].黑龙江:哈尔滨工业大学,2006.

胡华.柔性伺服系统振荡抑制算法研究[D].黑龙江:哈尔滨工业大学,2011.