基于齿轮轮辐结构的噪声-振动-平顺性优化研究

葛海龙 姜德艳 李小亨 杨本洋

提出了1种基于齿轮轮辐结构设计的噪声-振动-平顺性(NVH)优化方法,分析了齿轮副动态啮合力的成因及其影响因素,阐释了齿轮轮辐结构与齿轮副动态啮合力间的关系。针对某混合动力项目,基于整车边界条件、变速箱结构及工作原理搭建了MASTA软件模型,通过优化惰轮轴轮辐结构,获得了在不同方案下齿轮副的动态啮合力,进而进行对比分析。研究结果表明,通过优化齿轮轮辐结构可明显降低齿轮副的动态啮合力,降低其动态响应,改善整车NVH性能。轮辐结构;齿轮动态啮合力;NVH;动力学仿真

0 前言

相对于传统燃油汽车,混合动力或者纯电动汽车因没有发动机等背景噪声,变速箱啸叫[1-3]等问题更易被识别,从而会影响到整车噪声-振动-平顺性(NVH)水平。齿轮作为变速箱中的核心零部件,其在啮合过程中产生的啸叫程度对于整车NVH有着十分重要的影响。

对于如何改善齿轮啸叫,国内外学者进行了大量的分析和研究。郑光泽等[4]提出1种壳体优化措施,通过提高壳体刚度改善齿轮接触性能,从而改善壳体表面动态响应。郭栋等[5]通过建立齿轮啮合耦合动力学模型,研究齿形误差与动态啮合刚度间的关系[6-7],分析齿形误差对齿轮系统动态性能的影响。SINGH P K等[8]针对不同修形量和修形方法进行组合,获得了不同情况下的齿面接触斑点,并通过试验建立了不同组合与车内噪声间的对应关系。

为改善齿轮啸叫现象,本文在国家重点研发计划(2018YFB0105801新型高性价比机电耦合变速箱开发项目)的支持下,在优化齿轮参数和壳体结构的同时,提出了基于齿轮轮辐结构设计的NVH优化方法。首先,分析齿轮副动态啮合力的成因,阐述齿轮轮辐结构与齿轮副动态啮合力间的关系;然后针对某混合动力项目变速箱,基于整车噪声频谱图进行阶次识别,进而通过优化惰轮轴的轮辐结构,获得了不同方案间齿轮副动态啮合力的对比关系,并以此为基础确定最终方案。在根据该方案进行整车装机后,技术人员对比并优化了前后测试结果。结果表明,通过优化齿轮轮辐结构可有效降低齿轮副动态啮合力,减小动态响应,减轻问题工况点变速箱的啸叫现象。

1 齿轮副动态啮合力

1.1 齿轮副动态啮合力成因

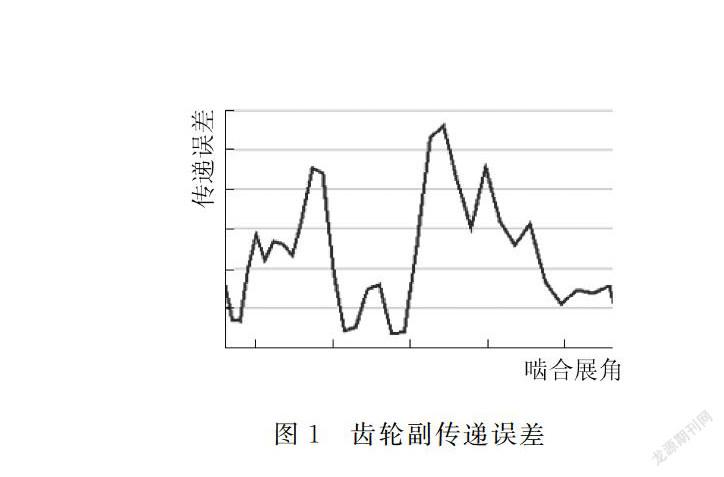

在齿轮啮合过程中产生的动态啮合力是由齿轮副传递偏差和动态啮合刚度共同作用的结果[9]。齿轮副传递偏差σTE,因齿轮加工误差及安装误差等因素而产生,用以衡量齿轮副啮合过程中实际啮合点相对于理想啮合点的偏离程度。如将任一啮合位置的动态啮合力F作为研究对象,则可认为该处动态啮合力F是因由啮合过程中某瞬态位置传递误差σTE作用在对应的齿轮动态啮合刚度上产生的,如式(1)所示。

F=σTE·Kv(1)

其中,σTE为齿轮副传递偏差;Kv为动态啮合刚度。

由式(1)可知,除通过优化齿轮微观修形参数以降低传递误差外,也可设法降低动态啮合刚度,从而减小齿轮副动态啮合力,以达到降低响应和优化NVH水平的目的(图1)。

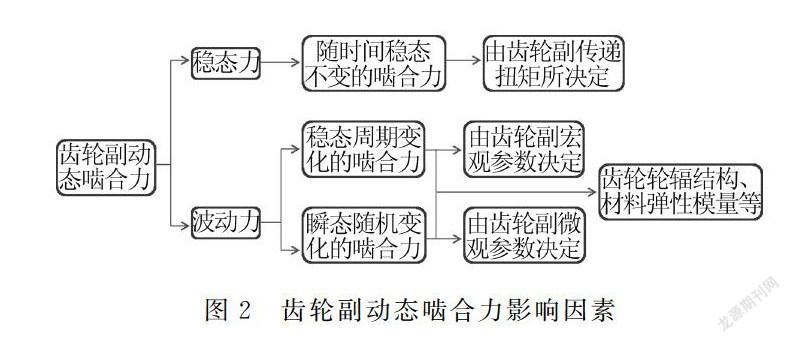

1.2 齿轮副动态啮合力的影响因素

通过以上分析可知,齿轮副动态啮合力主要与齿轮副自身激励有关。具体而言,动态啮合力主要由3部分组成,包括随时间稳态不变的啮合力、稳态周期性变化的啮合力,以及动态随机变化的啮合力[10]。其中,动态啮合力的连续不阶跃变化由后两者所决定。在齿轮副啮合过程中的传递扭矩和稳态不变的啮合力由此产生。稳态周期性变化的啮合力由齿轮副宏观参数决定,如齿数、模数、压力角、齿宽和螺旋角等,以上参数共同影响齿轮啮合过程中刚度的变化。动态随机变化的啮合力随齿轮微观接触刚度而波动,其主要取决于齿轮微观修形参数,如齿形和齿向微观修形参数。此外,齿轮轮辐结构、材料弹性模量等因素既会影响齿轮副宏观刚度,也会影响其微观刚度(图2)。

综上所述,齿轮副参数及结构与其外部受载条件耦合在一起,共同决定齿轮副动态啮合力的大小。

2 实例分析及优化

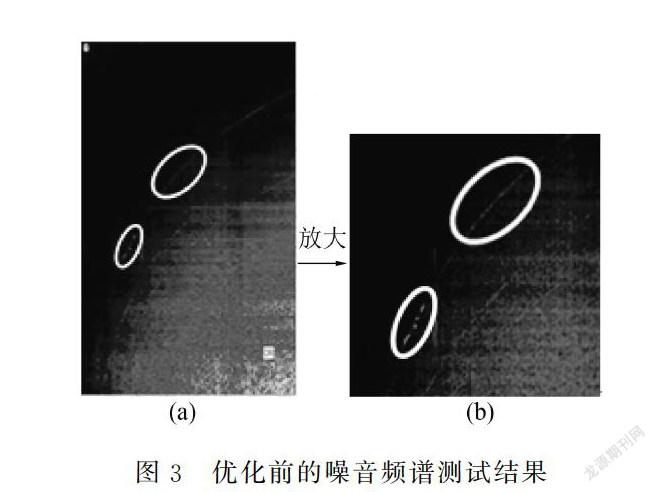

基于某混合动力项目,在整车开发过程中,当电机扭矩固定在45 N·m时,在3 000~4 000 r/min转速范围内,变速箱存在较为明显的啸叫现象。如图3所示,技术人员根据整车测试结果绘制了噪声频谱图。

由图3可知,此时对应的噪声阶次为41阶,是由电机轴三联齿在啮合过程中产生的。根据上述分析得出的齿轮副动态啮合力成因及影响因素,在齿轮副参数确定的前提下,通过优化惰轮轴轮辐结构,改变啮合刚度,减小齿轮副动态啮合力,改善齿轮副啮合状态,可以达到提升NVH水平的目的。

2.1 变速箱模型的建立

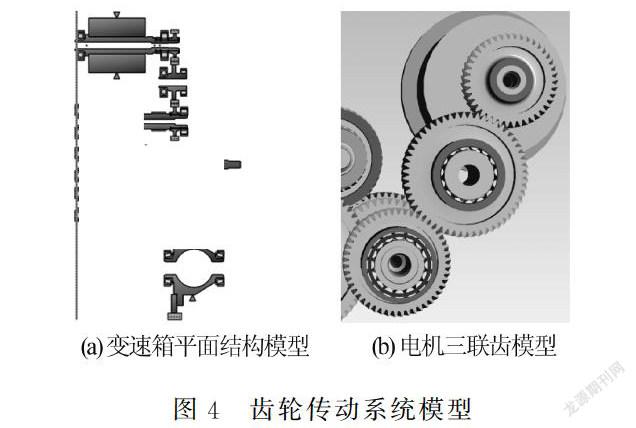

如图4(a)所示,针对本文研究的变速箱,根据整车边界条件,基于该变速箱结构及工作原理,技术人员搭建了变速箱平面结构模型。电机三联齿结构模型如图4(b)所示。

如图5所示,为了优化惰轮轴轮辐结构,技术人员建立了新的有限元模型,并导入MASTA软件,以替换原有模型,并建立节点连接关系。

2.2 齿轮副动态啮合力仿真分析

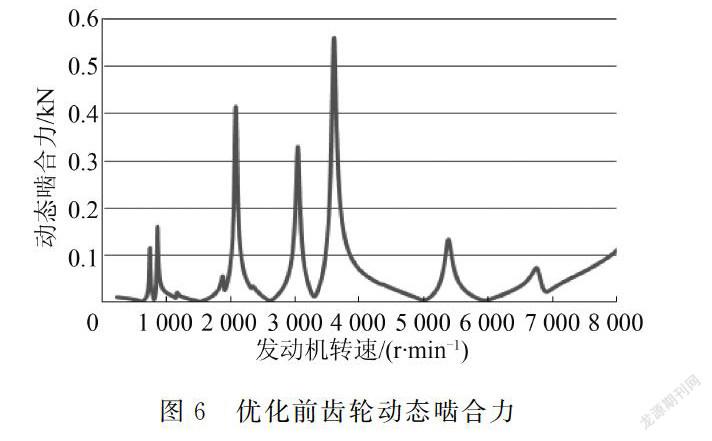

根据上述建立的新有限元模型,技术人员针对整车抱怨的工况点进行了仿真分析。图6为齿轮副单位长度上的动态啮合力仿真结果(仿真长度单位μm)。

由图6可知,在扭矩45 N·m、转速2 000~4 000 r/min区间内,动态啮合力存在较大峰值,因此判断41階噪声分贝值偏大。

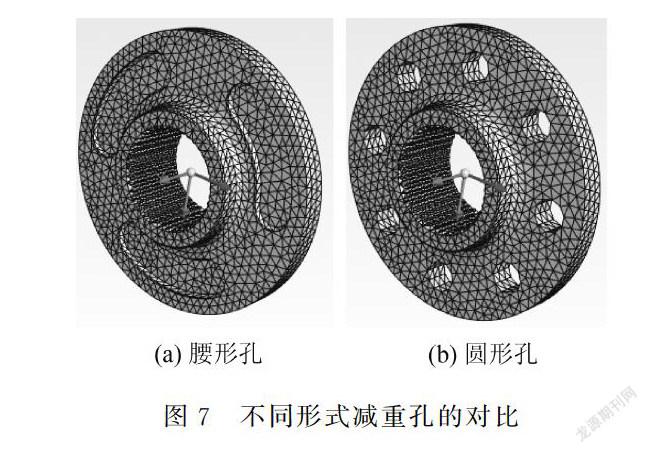

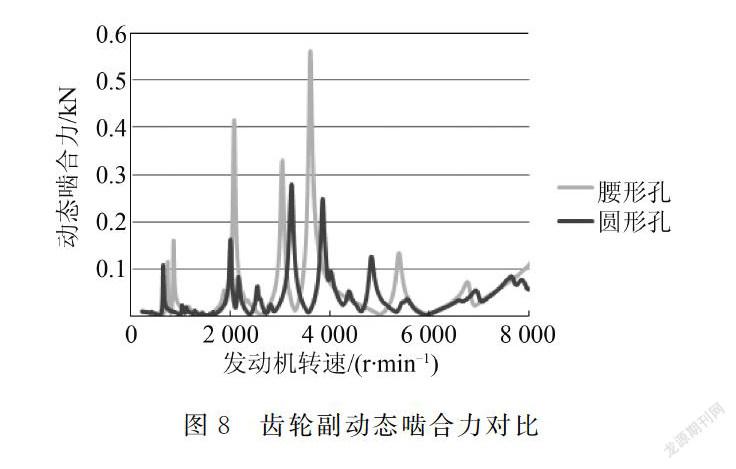

根据以上分析,在齿轮参数确定的情况下,技术人员对惰轮轴轮辐结构进行了优化。本案例主要针对减重孔形式展开,分为圆形孔和腰形孔,其在MASTA软件中的有限元模型如图7所示。针对上述不同形式的减重孔,对应状况下齿轮副单位长度上动态啮合力的对比情况如图8所示。

根据仿真结果可知,采用圆形孔方案,在整车抱怨工况点(扭矩45 N·m、转速2 000~4 000 r/min)区间内,动态啮合力峰值均有不同程度的降低,且在其他转速下无抱怨恶化。这表明,惰轮轴采用该方案可使齿轮副动态啮合力得到明显改善。

2.3 整车试验验证

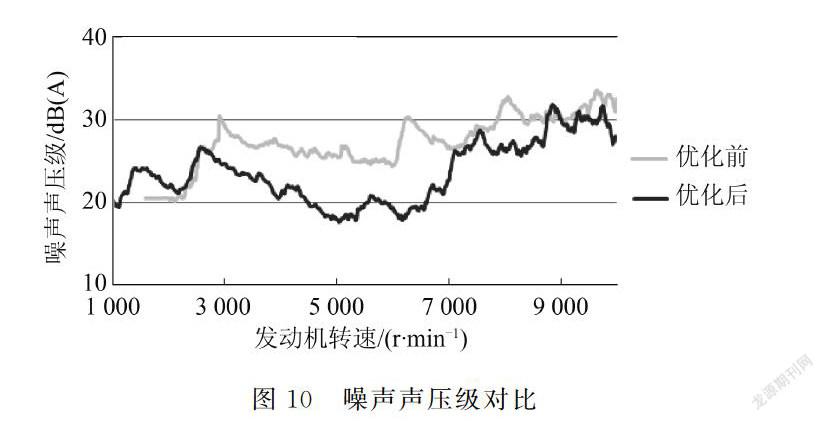

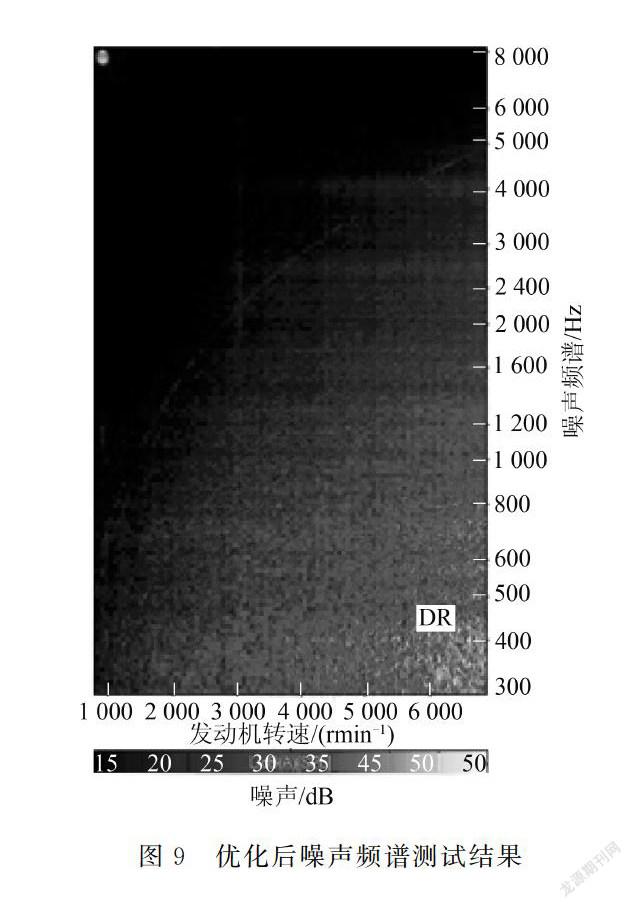

在惰轮轴进行结构优化后,技术人员对该惰轮轴进行了装机并搭载于整车上进行测试,此时噪声频谱图如图9所示,噪聲声压级对比如图10所示。结果表明,与未优化时进行对比,可知整车NVH水平明显提升。

3 结论

本文提出了1种基于齿轮轮辐结构设计的NVH优化方法,研究了齿轮副动态啮合力的成因及影响因素,分析了齿轮轮辐结构对齿轮副动态啮合力的影响。

根据整车边界条件,基于变速箱结构及工作原理,技术人员搭建了变速箱动力学分析模型,进而对惰轮轴轮辐结构进行优化,获得了在不同组合方案下的齿轮副动态啮合力。在确定优化方案后,技术人员进行了搭载整车试验,并对比了优化前后的测试结果。

该试验结果表明,通过优化轮辐结构,可有效降低齿轮副动态啮合力,减轻变速箱啸叫现象,提高整车NVH水平。

[1]TADASHI T, KAZUHIDE T.Gear whine analysis with virtual power train[J]. Mitsubish Motors Technical Review, 2004, 16: 23-28.

[2]庞建, 谌刚, 何华. 汽车噪声与振动-理论与应用[M]. 北京: 北京理工大学出版社, 2006.

[3]SMITH J D. Gear noise and vibration [M]. New York: Marcel Dekker INC, 2003:30-81.

[4]郑光泽, 黄修鹏, 郭栋. 柔性壳体对变速器齿轮副动态啮合特性的影响分析[J]. 振动与冲击,2017, 36(13):140-145.

[5]郭栋, 石晓辉, 施全. 基于齿轮系统动力学的齿轮箱噪声源分析[J]. 机械传动, 2010, 34(3): 53-55.

[6]张柳, 吴训成, 须俊健. 含时变啮合刚度和误差的斜齿轮动力学分析[J]. 机械传动, 2016, 40(6): 149-154.

[7]李亚鹏, 孙伟, 魏静. 齿轮时变啮合刚度改进计算方法[J]. 机械传动, 2010, 34(5): 22-26.

[8]SINGH P K, RAMAN S A K. Study of effect of variation in micro-geometry of gear pair on noise level at transmission [C]. SAE Paper 2015-26-0130.

[9]葛海龙, 姜德艳, 杨本洋. 基于壳体动态响应的齿轮NVH优化[J]. 上海汽车, 2019(10): 41-45.

[10]江会仙. 汽车手动变速箱啸叫的原因分析与改进[D]. 南京: 南京航空航天大学, 2014.