营钢600m2烧结机厚料层生产技术分析

温续宏 班永生 任延昭

摘要:本文介绍了五矿营钢600m2烧结机当前烧结厚料层生产情况及采取的措施,对烧结机厚料层生产经验进行了分析,对烧结料层对燃耗、烧结矿质量、产量关系作出分析。

关键词:厚料层;烧结转鼓;燃耗

前言:

厚料层烧结是指烧结生产时保持较高的料层厚度进行烧结的铁矿石生产工艺。厚料层生产工艺能够有效改善烧结矿的质量:提高烧结矿强度、减少返矿量、降低烧结矿亚铁含量、改善烧结矿还原性能。抽入料层的空气,经过烧结矿带,预热到较高的温度后,参加烧结带的燃烧,燃烧后的废气携带更高的热量,又将下部的烧结料预热,因而料层越往下,热量积蓄越多,达到很高的温度,烧结料层这种积蓄热量的过程称为烧结料层的自动蓄热作用,烧结料层越厚自动蓄热作用越强。

营钢600m2烧结机料层由720mm提至880mm,燃耗由68.44kg/t降至56.73kg/t,转鼓指数由81.82%提高至82.72%,槽下5-10mm粒级由22.42%降低至21.35%。其主要措施有:

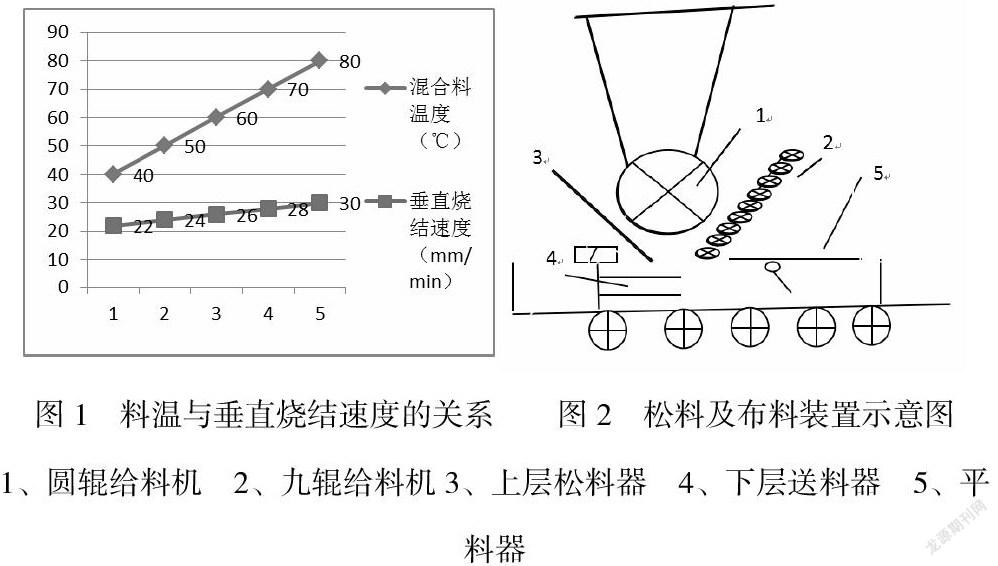

1、通过松料器改造,松料棒间距由原500mm改为现间距360mm;增加松料器有效长度至100mm。疏松混合料,改善透气性。安装松料器的组成为:(1)第一层松料器安装在料层下部,距离篦条100mm,延台车宽度排列为15根,∮25*1m的圆钢组成的下层松料器。(2)第二層安装在料面上层,距离篦条600mm,延台车宽度排列为14根,∮25*1m的圆钢组成的上层松料器。经过多次调整,使用此松料器,烧结机尾断面整齐,烧结机透气性改善。

2、通过九辊改造,将原九辊固定间隙、固定角度45度,改为现有间隙可调、角度可调的变频九辊布料器,并调整九辊角度35度,九辊间隙自上至下为2mm2mm3mm5mm5mm5mm6mm7mm。九辊布料器是安装在圆辊给料机下,烧结机料时,九辊布料器上的混合料向下移动的速度由布料辊的转速控制,布料辊的转速由变频调速电机控制,通过控制布料辊的转速可控制混合料粒度的偏析,使料层的上下部粒级趋于均匀;调整九辊间隙使其具有筛分功能,将大颗粒分布在下层,减少粒级偏析,有效避免了大粒级原料上层分布的特点。

3、坚持使用蒸汽预热混合料及混合料加热水提高混合料温度。这一经验早在50年代鞍钢就已经采用,营钢自2014年600m2烧结投产开始使用饱和蒸汽预热混合料,蒸汽温度120℃,2020年初通过改造使用余热发电中参蒸汽,蒸汽温度260℃,保证蒸汽压力在0.25Mpa以上,有效提高了蒸汽预热效果,并在混合机加热水,水温控制90℃-95℃,通过以上措施混合料温度可稳定在73℃以上。实验表明,料温每升高10℃垂烧速度增加2mm/min。

4、从图1可以看出料温与垂直烧结速度是以线性速度上升的,值得注意的是

按照烧结废气的含水计算其露点一般在55-60度左右,料温超过了露点垂烧速度仍在增加,这是因为料温较高时,烧结开始后不仅过湿层消失,原始混合料中的水分也迅速蒸发,这样的料温较原始水分的透气性更好。

5、精细化配料。烧结二次料库造料垛量由原10万吨,增加至15万吨左右,料垛层数不低于450层,稳定造料垛料批及控制造料停机时间,并在料垛对混匀料提前打水润湿,进行闷垛,增强制粒效果。

6、平料器改造。由原固定钢板式改造成为可旋转折页式。烧结机点火器前布置8块折页式钢板,此钢板可根据料层厚度自行上下移动。避免了原平料器因刮料不均,混合料在刮料板前堆积,造成对烧结原始透气性的影响。

7、烧结低负压点火。通过技术改造1#、2#、3#风箱的结构形式,缩小抽风面积50%,并在3#风箱与4#风箱增加磁力密封,调节1#、2#、3#风箱翻板开度,控制点火负压为总管负压的50-70%。改造后有效降低了物料在点火区域收缩压实及物料表面结壳,提高物料的透气性,有利于烧结提高料层,降低燃料消耗。

8、漏风治理。2020年初营钢600m2烧结机漏风率高达50%,目前漏风率已降至38%。主要措施如下:1)通过对标学习引进行业超前的漏风治理理念,对风箱内衬及重点漏风部位浇注新型耐磨材料。2)除烧结机头尾密封盖板外增加烧结机头尾磁力密封装置,增强密封效果。3)更换烧结机台车边部耐磨板,台车插销漏风采取增加垫片和棉绳密封措施。

9、对营钢厚料层烧结的经济指标分析

营钢采用厚料层烧结,获得燃耗下降,强度提高,粉末减少的优良成绩,现仅对厚料层对燃耗、质量及产量的影响进行分析。

1)厚料层与燃耗

厚料层能够降低燃耗,已为国内外烧结生产实践所证明,也已成为我国烧结生产实践降低燃耗的重要措施。根据首钢、武钢经验料层每提高10mm燃耗降低0.5-1.0kg/t。营钢料层提高160mm,燃耗下降11.71kg/t,料层每提高10mm燃耗下降0.73kg/t,厚料层烧结能够降低燃耗,主要是由于充分利用了烧结过程的自动蓄热作用。

2)厚料层与烧结矿质量

①厚料层烧结对烧结矿质量的影响主要表现在减少烧结矿粉末率,增加烧结矿粒级的均匀性。②降低亚铁含量③提高还原性。

营钢生产实践表明,当料层由720mm提高到880mm,燃耗降低11.71kg/t,转鼓指数提高0.9%,槽下5-10mm粒级降低1.07%。其原因是①料层提高后机速由3.5m/min降低至2.5m/min,点火时间增加0.25min,上部供热增多,有利于中上部烧结矿质量,从而提高烧结矿强度,减少粉末量。

②料层提高后充分利用蓄热作用,在保持同样烧结矿的强度下,采用低碳操作,为烧结过程提供了氧化气氛,有利于亚铁的降低,同时有利于铁酸钙的形成,因而增加烧结矿的还原性,且烧结平均粒级降低明显,见表2。

3)厚料层与产量

厚料层是否降低产量,各厂家说法不一。其原因可借助于以下公式计算:P=Q/A*(H/△p)0.6 (1)

式中P-----透气性指数。

Q--------抽风量,m3/min

A--------抽风面积m2

H--------料层高度,m

△p------抽风负压,t/m2.

由于垂直烧结速度v1与抽风量成正比,上式可改写为

根据式2可讨论如下:

(1)若料层厚度H上升,透气性没有改变,抽风负压△p未变,此时垂直烧结速度v1必下降,因而产量也要下降,如果提高料层后,成品率的提升不能补偿它,则烧结机的产量下降。

(2)若料层厚度H上升,透气性没有改变,但风机抽风负压提高,使抽风负压提升,垂直烧结速度下降就比条件1少一些,如此下降的产量与成品率的增加相当,那么烧结机不减产或稍减产。

(3)若料层厚度H上升,抽风负压不变,而料层透气性系数P改善,烧结垂直速度v1比条件1的下降要少一些,如果v1的下降引起的产量损失与成品率的增加相当,那么不仅不减产或少减产可能还会提高产量。

因而各厂的主抽风机能力没有富余的条件下,要使料层提高后产量不受损失,唯一的办法就是改善料层的透气性,使透气性系数改善,跟据营钢不同料层的生产数据来计算透气性指数,观察料层提高后是否透气性改善了,如表3所示,由表3看出,料层由700mm提高到了800mm产量未减少,主要是由于采取松料器改造、九辊布料器改造、蒸汽及热水预热混合料、精细化配料等措施提高了料层透气性的结果。

总之,厚料层不减产的途径是

(1)提高料层的透气性。

(2)提高风机的抽风能力,降低料层阻力,堵漏风。

10、对营钢厚料层烧结的展望

虽然营钢烧结漏风治理取得了阶段性的成效,但烧结漏风问题仍是烧结提产降耗的主要瓶颈。通过对营钢厚料层烧结的分析,营钢需继续坚持烧结漏风治理,漏风率降低至35%以下。

参考文献:

[1]周取定 首钢厚料层烧结技术的分析。

[2]冯二莲 李飞 刘继强 现代烧结生产实用技术。

营口京华钢铁有限公司炼铁厂 辽宁省营口市 115000