基于DSP+MCU 控制的双PI控制脉冲GMAW焊接电源

陈彦强 陈克选 杜茵茵 董军强 陈鹏

摘要:在脉冲焊数字控制系统设计中,针对基值电流、峰值电流控制期间对控制系统的不同要求以及基值、峰值瞬时切换时数字PI运算结果可能存在的衔接瞬时突变,设计了数字双PI算法分别对基值、峰值进行控制;并与只使用一个PI调节器控制基值、峰值的情况进行比较,发现双PI算法在脉冲焊中控制效果良好,系统稳定。根据变速积分PI控制特点,使用双PI算法在引弧后进入脉冲峰值的过渡时间可以有较小的积分系数,通过工艺试验证明该方法能有效提高一次引弧成功率。

关键词:脉冲焊接电源;双PI控制算法;工艺试验;引弧问题

中图分类号:TG434.1 文献标志码:A 文章编号:1001-2003(2021)04-0042-06

DOI:10.7512/j.issn.1001-2303.2021.04.08

0 前言

在经典自动控制系统中PID控制器对于闭环反馈系统来说是必不可少的,虽然随着控制理论的发展,产生了一系列新的控制算法,但是工业控制中应用最为广泛的仍然是PID控制器,这是因为其原理简单、适应性强,算法容易实现,鲁棒性好。

焊机的稳定输出是靠PI控制实现的,PI控制在脉冲焊系统中实现脉冲控制是相当重要的,是实现恒流闭环控制和弧长调节的强有力手段。数字PI调节器也是实现低热输入数字控制系统的关键,是对电流和时间进行精确控制,实现精密焊接的基础[1]。在干扰作用下被控量发生变化时,经过比例控制可以实时调整控制器的输出,从而使被控对象达到稳定的输出,但是纯比例控制会使得系统产生一个稳态误差,并且该稳态误差与比例系数呈正相关,即比例系数越大,稳态误差越大;积分控制作用的特点是能够消除稳态误差;微分控制能有效地减少过渡过程的动态偏差[2]。考虑到微分项的加入虽然在某些场合可以提高系统的动态品质 ,但其运算和参数调整较为复杂,会占用过多时间,反而降低了系统的快速性。而且微分控制会带来高频干扰,为克服这种干扰一般设计滤波PID控制器,这就增加了系统的复杂度与算法实现的难度,并可能降低系统的快速性,根据经验PI控制也能起到较好的控制效果[3]。但是使用单个PI控制必须兼顾脉冲基值、峰值期间的动态响应与稳态误差,根据脉冲焊这一特点,山东大学[4]、北京工业大学[1,5,9]设计了变参数数字调节器,在峰值电流和基值电流控制期间采用不同的比例、积分系数。此外,刚铁、殷树言等[6]发现引燃电弧后向脉冲控制过渡的时间内使用较小的积分系数可以大大提高一次引弧成功率,所以综合以上因素,文中对脉冲GMAW焊接电源系统拟采用双PI控制。

1 脉冲焊数字控制系统

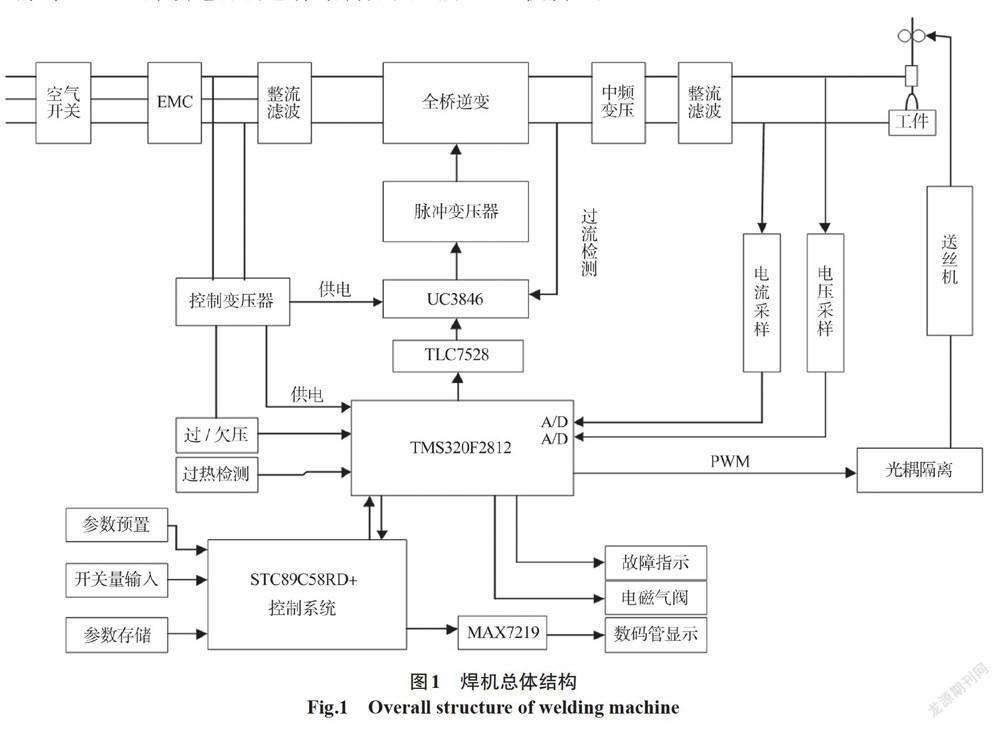

脉冲GMAW焊接电源的总体结构如图1所示,主要由主电路、控制电路和送气送丝电路等构成。主电路采用软开关全桥逆变拓扑结构,输出整流采用全波整流方式实现直流输出。控制系统由“ DSP+MCU ”双核以及扩展的采样电路、显示电路、通信接口电路、DA转换电路构成,主要实现焊接时序的控制、焊接电流电压采样、参数预置与显示、产生驱动板所需的控制信号、脉冲电流控制和弧长控制以及故障检测与保护等功能,即DSP主要负责数据采样、PI控制算法的实现、驱动板控制给定信号的输出、电源的输出特性控制等,MCU主要负责人机交互、数据通信、电源狀态监测等事件管理,DSP与MCU之间通过串行接口进行通信[7]。送气送丝电路主要实现PWM信号对送丝电机的驱动控制以及简单开关量控制。控制板预留CAN总线接口,可以为焊接机器人、焊机网络化控制等提供接口。

2 脉冲焊控制系统PI算法

2.1 算法介绍

2.1.1 增量式PI控制算法

对峰值控制采用增量式PI控制算法,对基值控制采用变速积分PI控制算法。增量式PI控制算法是对位置型PI控制算法的改进,位置型PI控制算法采用全量输出,每次输出都与过去的状态有关,所以必须对误差e(k)进行累加,且计算机发生故障等会导致u(k)发生较大的变化,而增量式PI控制算法克服了以上困难。位置式PID控制器的传递函数为:

在进行判断系统的稳定性与相对稳定性等分析时,通常在拉氏空间分析;而现在考虑时域里的问题,因此对式(1)进行拉普拉斯反变换,得到时域里的表达式为:

为使编程容易实现,将其离散化,得到差分方程为

由式(3)可得到增量式PID离散化表达式为

只取比例与积分两项可得到增量式PI表达式为

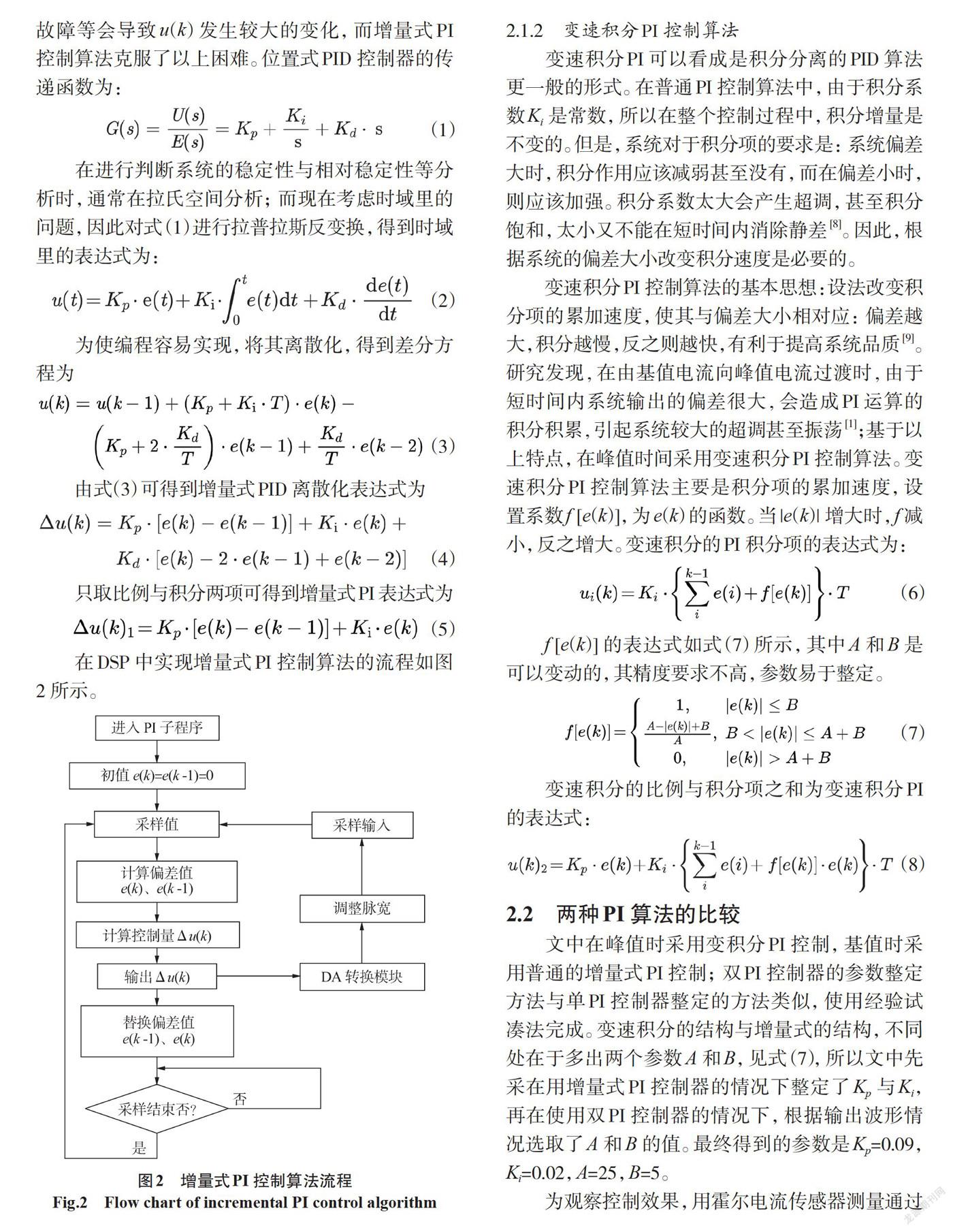

在DSP中实现增量式PI控制算法的流程如图2所示。

2.1.2 变速积分PI控制算法

变速积分PI可以看成是积分分离的PID算法更一般的形式。在普通PI控制算法中,由于积分系数Ki是常数,所以在整个控制过程中,积分增量是不变的。但是,系统对于积分项的要求是:系统偏差大时,积分作用应该减弱甚至没有,而在偏差小时,则应该加强。积分系数太大会产生超调,甚至积分饱和,太小又不能在短时间内消除静差[8]。因此,根据系统的偏差大小改变积分速度是必要的。

变速积分PI控制算法的基本思想:设法改变积分项的累加速度,使其与偏差大小相对应:偏差越大,积分越慢,反之则越快,有利于提高系统品质[9]。研究发现,在由基值电流向峰值电流过渡时,由于短时间内系统输出的偏差很大,会造成PI运算的积分积累,引起系统较大的超调甚至振荡[1];基于以上特点,在峰值时间采用变速积分PI控制算法。变速积分PI控制算法主要是积分项的累加速度,设置系数f [e(k)],为e(k)的函数。当|e(k)|增大时,f减小,反之增大。变速积分的PI积分项的表达式为:

f [e(k)]的表达式如式(7)所示,其中A和B是可以变动的,其精度要求不高,参数易于整定。

变速积分的比例与积分项之和为变速积分PI的表达式:

2.2 两种PI算法的比较

文中在峰值时采用变积分PI控制,基值时采用普通的增量式PI控制;双PI控制器的参数整定方法与单PI控制器整定的方法类似,使用经验试凑法完成。变速积分的结构与增量式的结构,不同处在于多出两个参数A和B,见式(7),所以文中先采在用增量式PI控制器的情况下整定了Kp与Ki,再在使用双PI控制器的情况下,根据输出波形情况选取了A和B的值。最终得到的参数是Kp=0.09,Ki=0.02,A=25,B=5。

为观察控制效果,用霍尔电流传感器测量通过静负载上的电流波形;静负载电阻为0.1 Ω,霍尔电流传感器的转换比是500 A/5 V(以下所测波形均为同一方法)。

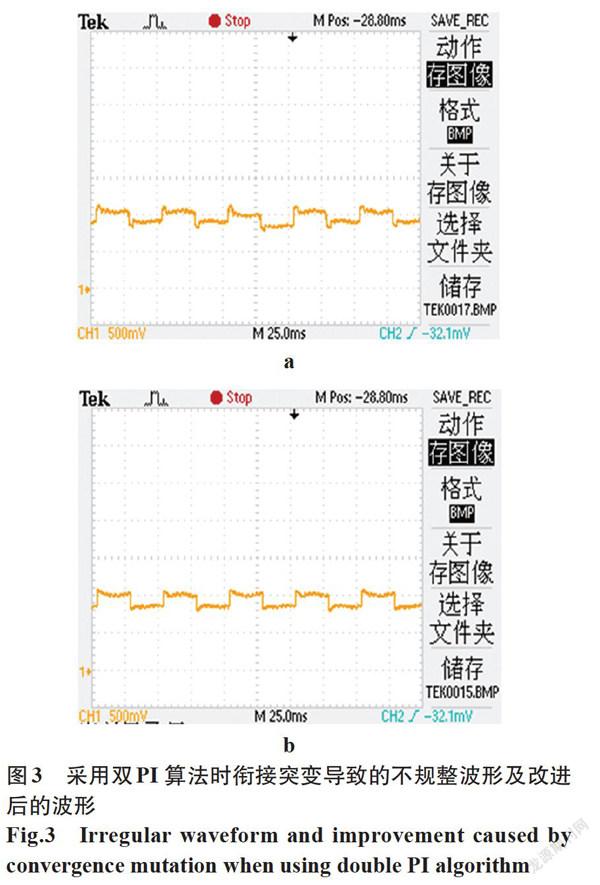

实验中应用的离散PI表达式见式(5)、式(8)。但是采用双PI控制器时存在一个问题:就是基值、峰值电流控制器切换时,数字PI运算结果可能存在衔接瞬时突变,导致基值、峰值切换时出现波形畸变等现象(见图3a)。针对该问题设计了双控制器切换过程中的参数衔接方法:切换峰值控制器后第一次计算时用的u(k-1)为刚结束的基值控制器的稳态u(k)值;切换基值控制器后第一次计算时用的u(k-1)为刚结束的峰值控制器的稳态u(k)值;相同焊接参数规范下的波形见图3b。经过上述方案的改动,使得双PI算法在控制基值峰值过程中的优势明显。

在脉冲焊数字控制系统设计中通过采用双PI调节器,脉冲电流的上升沿和下降沿分别独立可调,同时又能保证基值电流期间和峰值电流期间的稳态精度,体现了数字控制的结构灵活性[10]。同时与单个PI控制器相比,无需兼顾控制系统基值、峰值期间的动态响应和稳态精度,可调范围更大。

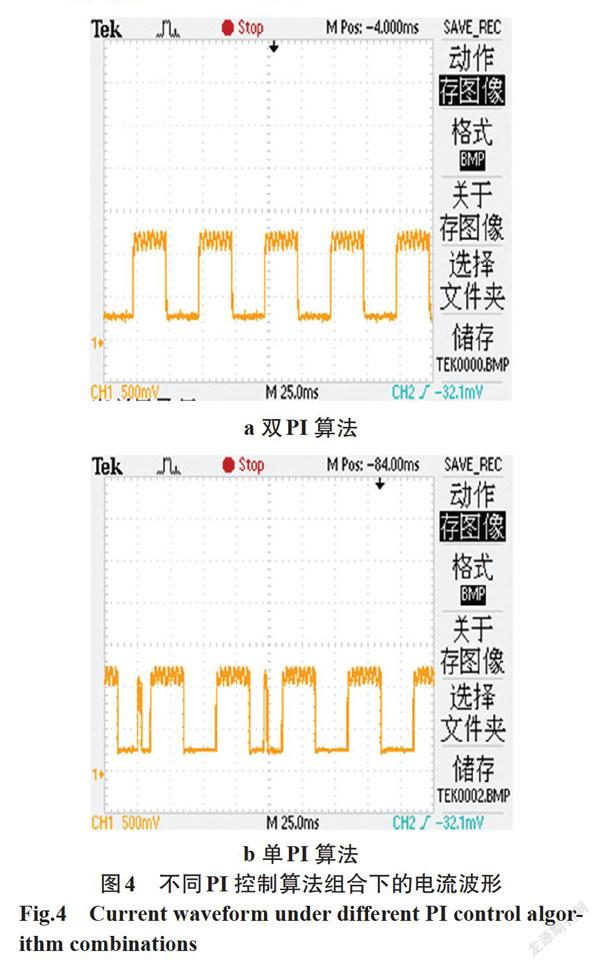

采用变速积分PI算法,既可保持积分的作用,减小超调量,还能改善控制系统的响应。在使用整定好的同一PI参数下,比较使用单PI控制器与双PI控制器情况下的电流波形,如图4所示。

由图4可知,采用双PI算法时,在基值电流与峰值电流相互变化过程中,克服了使用单PI控制器因误差积累导致的波形畸变问题,优势明显。

2.3 PI控制周期设计

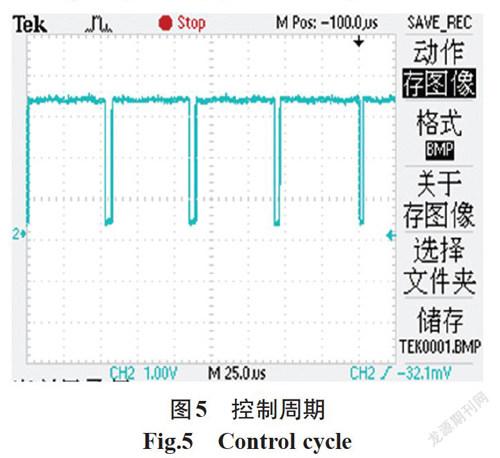

根据文献[11]可知,逆变频率为20 kHz、输出电感为80 µH的弧焊逆变电源,其控制周期不能超过100 µs,否则会导致电源的恒流控制特性急剧恶化。因此应尽量选取小的PI控制周期。但在实际系统中,DSP进行PI运算后得出控制参量用来控制TLC7528的输出电压,进而控制UC3846的输出脉宽。UC3846输出PWM信号为20 kHz,周期为50 µs,所以控制周期选择太短会使得UC3846无法响应。综合可知,系统的控制周期取70 µs左右,通过软件设置采样频率及采样次数后,进入PI运算并输出控制信号即可设置控制周期。

为了准确测试程序执行的时间,在程序中有意加入一条语句,即在采样计算出实际电流电压之后使DSP的GPIOA0端口置1,执行一次PI控制并输出控制信号之后使DSP的GPIOA0端口置0。通过示波器可以测出GPIOA0引脚输出一方波,该方波的高电平时间即为执行一次PI算法所需时间,如图5所示。由图5可知,PI控制程序执行一次的时间约为55 µs,整个控制周期为70 µs。

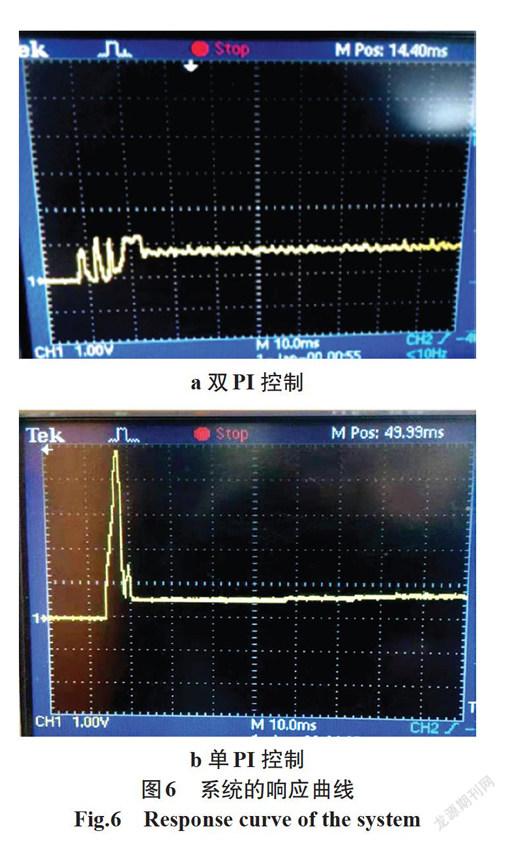

使用双PI控制后,将基值、峰值均设置在90 A,在加上静负载的瞬间用示波器记录焊机输出的电流波形(系统的响应曲线),如图6a所示。可以观察到系统超调量σs约为10 A,是一个较小的超调,最终输出稳定在91~92 A,由此可以计算得到稳态误差为1%~2%,调节时间ts约为12 ms。

同样将基值、峰值均设置为90 A,使用单PI控制后,所测系统响应曲线如图6b所示。可以看出,超调量较大,超调后PI未调节到给定值,经过约40 ms才达到约90 A,调节时间较长。

3 工艺试验

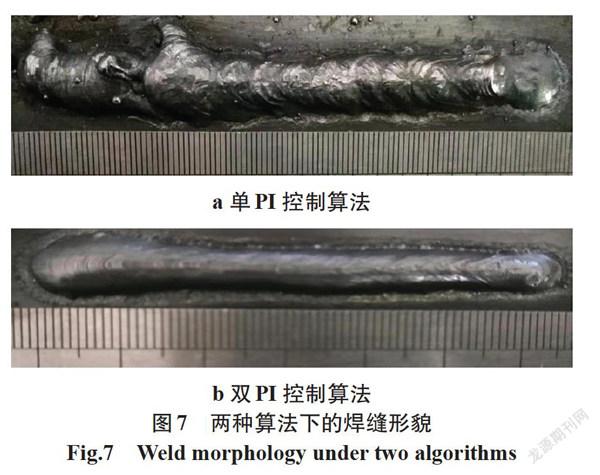

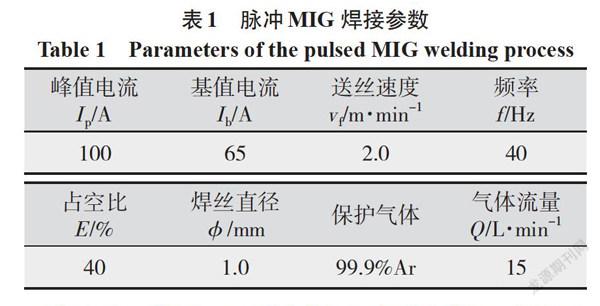

试验采用脉冲焊焊接电源,选用5 mm厚Q235钢板,直径φ1.0 mm的H08Mn2Si A焊丝,焊丝干伸长12 mm,保护气体为99.9%Ar,焊接参数见表1。

用单PI控制算法实现脉冲焊试焊的焊缝如图7a所示,用双PI控制算法实现并进行试焊,得到焊缝如图7b所示。可以看出,使用单PI控制算法时引弧性能差,在焊接过程中有断弧现象,焊接过程不太稳定;使用双PI控制算法引弧性能好,焊接过程稳定。在不考虑其他因素的情况下,无论是给定空载起弧还是热脉冲起弧,在短路爆断瞬间都需要进入脉冲控制;而根据文献[6],电弧引燃后至稳定燃烧这段时间内能否快速一次转向稳定而不熄弧是一次引弧能否成功的关键,為此提出了增大弧压给定以及在引燃后过渡时间内使用较小积分系数来提高脉冲MIG焊机的一次引弧成功率。因此,对于一个参数的单个PI控制器就不能兼顾引弧与正常焊接时的控制要求,对于变参数的单个PI控制器在程序中还需要在稳定燃弧后切换PI参数,使得程序难度增大,而双PI控制器可以灵活地解决此矛盾,变积分PI自身的特点就是根据偏差改变积分速度,可以在引弧后进入峰值控制阶段采用变积分PI控制。

4 结论

(1)通过观察静负载上电流波形以及焊接过程和焊缝形貌,比较了在脉冲焊系统中采用单PI控制器与双PI控制器的差距。并通过示波器测量了采用双PI控制器时系统的响应曲线。

(2)采用双PI控制算法实现了对系统启动超调量降低的控制,使系统的冲击减小,控制系统的响应速度明显加快,控制精度提高,保证了PI控制的稳定性,避免了因 PI控制产生较大误差导致脉冲波形的畸变。

(3)采用双PI控制算法实现了对峰值、基值的精确控制,使得系统在峰值、基值相互切换时具有不同的控制性能,保证了峰值期间控制系统有较好的动态响应,既使脉冲峰值电流有合适的上升时间,又可以保证基值期间电流稳定,维持稳定的焊接过程;数字控制脉冲焊基值、峰值控制期间采用不同的PI算法,获得了较好的波形控制效果。

(4)焊接工艺试验表明,在使用双PI算法时,引弧性能良好,焊接过程稳定,焊缝质量满足要求。

参考文献:

张撼鹏,黄鹏飞,殷树言,等.新型低热输入数字化焊接电源控制系统的研制[J].焊接学报,2007(1):89-92.

胡寿松.自动控制原理(第四版)[M]. 北京:科学出版社,2001.

李鹤岐,李春旭,李芳,等.脉冲MIG焊机优化控制[J].焊接学报,2004(4):23-26.

王荣忠.脉冲MIG焊数字化控制系统的研究[D]. 山东:山东大学,2006.

王伟明.逆变式GMA单脉冲和双脉冲焊机数字控制系统研究[D]. 北京:北京工业大学,2004.

刚铁,殷树言,王克鸿,等.微机控制脉冲MIG焊引弧及收弧的研究[J]. 焊接,1992(10):12-17.

常春梅,陈克选,洪兆林,等. DSP+MCU双核控制的脉冲MIG焊数字化控制系统[J]. 电焊机,2016,46(8):11-16.

李旭渊,陈建辉,李石磊,等.积分分离PID控制在某防空导弹中的应用[J].兵工自动化,2004,23(4):12-13.

赵景波. MATLAB控制系统仿真与设计[M]. 北京:机械工业出版社,2010.

马德.数字控制铝合金双脉冲MIG焊工艺的研究[D]. 北京:北京工业大学,2004.

刘嘉,卢振洋,殷树言,等.电焊机的数字化[J].焊接学报,2002(1):89-92.

收稿日期:2020-11-20;修回日期:2020-12-16

作者简介:陈彦强(1994—),男,在读硕士,主要从事焊接过程控制与设备的相关研究。E-mail:1572841949@qq.com。

通讯作者:陈克选(1962—),男,教授,主要从事新型弧焊电源及智能控制、焊接过程控制及计算机应用以及电弧增材制造设备及工艺

等领域的研究工作。E-mail:ckcs@sina.com。