轻钢结构工程分段穿插式施工组织设计

阚玉军

摘要:上海西门子医疗器械有限公司新建停车楼为多层轻钢结构。由于施工场地狭小、工期紧,安全、质量要求高,因此选择合理的施工方案及施工机械是项目的关键。通过在施工前对吊装顺序及施工机械进行合理选定,施工中严格控制施工顺序的搭接、登高及吊装机械的计算确认,保证了各个工程时间节点满足业主要求,施工过程中安全、质量控制均符合相关规定,可为今后类似工程提供参考。

关键词:多层轻钢结构;施工顺序;吊装方案;施工机械

1工程概况

上海西门子医疗器械有限公司新建停车楼项目占地面积2571.63平方米;建筑面积21723.46平方米;地上八/九层,总高度28.6米,地上建筑面积21723.46平方米。

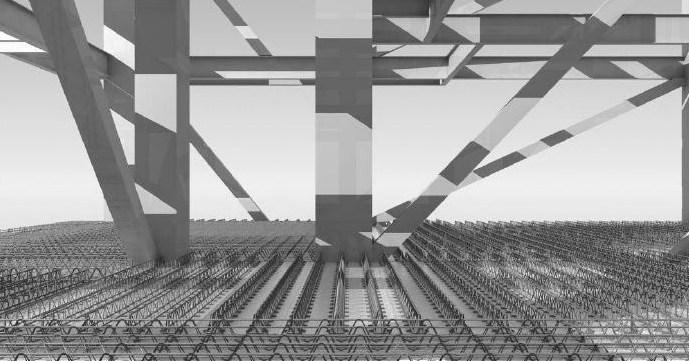

结构概况:轻型钢框架结构,二层及以上楼地面为钢筋桁架混凝土楼承板,混凝土强度等级C15~C80(基础和主体结构为C30),钢结构强度等级:梁柱、檩条为Q345B,支撑为Q235B。

执行主要国家标准,工程建设行业标准:

《钢结构工程施工质量验收规范》GB50205-2001

《钢结构焊接规范》GB 50661-2011

2工程特点分析

2.1施工场地狭小

本项目紧邻老厂区且与周边市政道路距离极小。建筑物距老厂区北侧道路仅3m,距南侧市政道路仅10m,距东侧道路仅6m。

老厂区道路人物流极为繁忙,施工中没有条件长时间占用。

因此本项目无法使用大型、多台吊装起重设备进行吊装作业。

根据项目场地特点,在建筑物南侧及场区临时道路之间固定设置C7020塔吊一台,以满足日常材料吊装要求。

2.2工期紧、登高作业安全要求高

本项目主体结构施工工期为4个月,需要在4个月内完成9层钢结构框架的吊装、安装、焊接。完成2~9层钢筋混凝土桁架楼承板的安装和混凝土浇筑。

在此工期要求下,如采用常规施工方法:按楼层顺序、从下往上一层一层施工,至少需要6个月,无法实现工期要求。

由于西门子是国际知名跨国企业,对施工安全要求极高。现场不允许施工人员在钢柱上攀爬,不允许在钢梁上行走,不允许无稳定施工平台进行焊接、高空作业。因此,采用常规钢柱上焊接钢爬梯或钢筋笼做为人员登高通道、在钢梁上安装钢笼做为人员操作平臺等施工措施无法满足业主的安全要求。

3施工顺序、吊装方案、施工机械的确定及研究

3.1整体施工顺序

1)根据施工过程划分施工段。

本项目共9层,每3层分为一个施工段。1~3层为第一施工段,4~6层为第二施工段,7~9层为第三施工段。

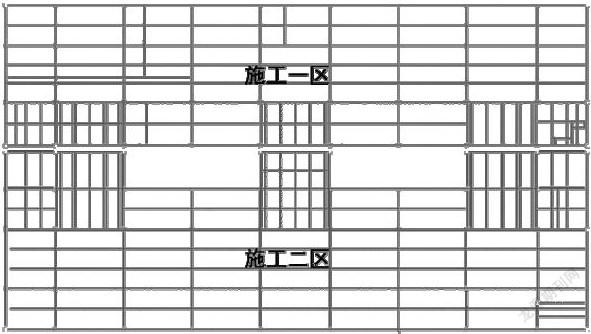

2)根据结构特点划分施工区。

每个施工段根据结构伸缩缝分成2个区。E轴线~H轴线为施工一区,A轴线~1/D轴线为施工二区。

3.2分段、分区、穿插式施工方案

1)主体钢结构吊装前需要做好以下准备工作

(1)基础承台浇筑完成且达到设计要求强度,基础短柱安装完成。

(2)建筑物内地坪垫层浇筑且养护完成,建筑物四周道路及场地硬化完成,具备车辆通行条件。

(3)塔吊安装完成。

2)施工流程和技术步骤

(1)第一施工段流程:吊装一区1~3层梁柱并焊接→铺设3层楼面楼承板并浇筑混凝土→吊装二区1~3层梁柱并焊接→铺设二区3层楼面楼承板并浇筑混凝土。

(2)第二施工段流程及穿插施工技术步骤:吊装一区4~6层梁柱并焊接,同时铺设一区二层楼承板并浇筑混凝土 →铺设一区6层楼承板并浇筑混凝土,同时进行1层结构地坪施工→吊装二区4~6层梁柱并焊接,同时铺设二区二层楼承板并浇筑混凝土→铺设二区6层楼承板并浇筑混凝土,同时进行1层结构地坪施工。

(3)第三施工段流程及穿插施工技术步骤:吊装一区7~9层梁柱并焊接,同时铺设一区5层楼承板并浇筑混凝土→铺设一区9层楼承板并浇筑混凝土,同时铺设一区4层楼承板并浇筑混凝土→吊装二区7~9层梁柱并焊接,同时铺设二区5层楼承板并浇筑混凝土→铺设二区9层楼承板并浇筑混凝土,同时铺设二区4层楼承板并浇筑混凝土→继续剩余未完成楼承板铺设及混凝土浇筑。

2)各施工段吊装计算及起重、登高设备选择:

(1)第一节钢柱(第一施工段)及配套钢梁主要采用2台25t汽车吊进行吊装,现场塔吊辅助配合;

钢柱最大分段长度为9.6米,最大分段重量为3.4t,最大吊装半径11.0米;

现场采用2台25t汽车吊(QY25K5-I大臂20.5m),吊装半径11米,额定起重量为5.2t*0.8安全系数=4.2t,满足吊装要求。

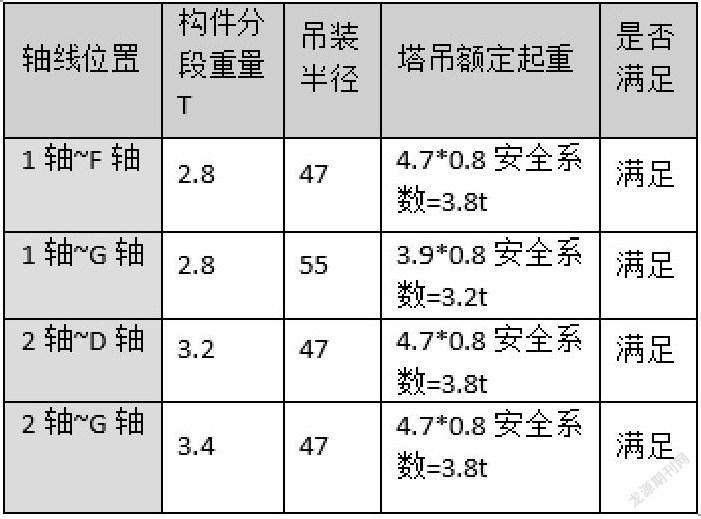

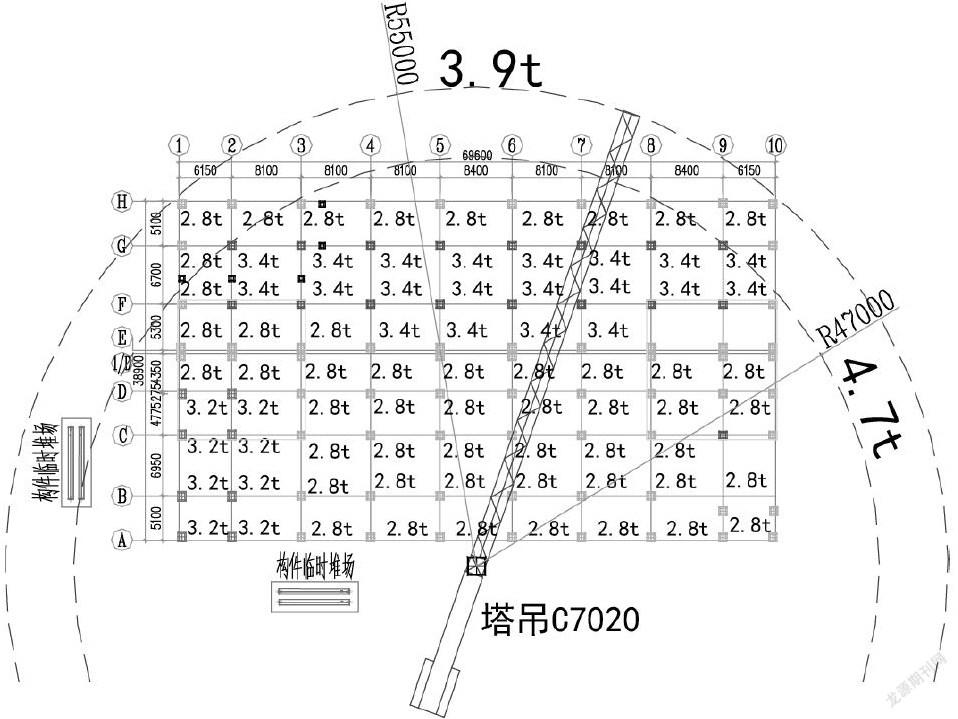

(2)第二节钢柱(第二施工段)及配套钢梁以C7020塔吊吊装为主,50t及25t吊车辅助倒运材料和周边结构吊装。

构件吊装半径最大为55m,构件重2.8t。

构件最大重量为3.4t,相应吊装半径为47m。

计算结果见下表,采用C7020满足吊装要求。

构件重量分布及位置,见下面分布图。

(3)第三节钢柱(第三施工段)及配套钢梁以C7020塔吊吊装为主,50t及25t吊车辅助倒运材料和周边结构吊装。

构件最大吊装半径55米处重量为2.5t。

最重构件为4.3t,吊装半径为43m。

经计算所有位置构件用C7020塔吊进行吊装均满足吊装要求,计算结果见下表。

构件重量分布分析图如下:

(4)登高设备的使用及组织安排。

本项目采用如下起重及登高设备:

结构吊装时人员登高作业,在建筑物内部以剪叉式高空升降车为主,在建筑外围采用曲臂式登高升降车。

本项目楼层高度3.2米,采用型号为JCPT1008的剪叉式升降车,此型号升降车工作高度为10米,工作荷载380kg,机身重量2.1t。因此三层以内2人同时登高作业,在不同工作高度均能满足施工要求。室内梁、柱吊装、焊接、拧螺栓、油漆及防火涂料施工均需要用到剪叉式升降车,根据起重设备及施工人员数量计算本项目需要10台升降车。

建筑外围登高采用曲臂式升降车,型号:JLG-150HAX。此升降车最大工作高度45.72m,水平高度24.38m,载重454公斤。曲臂车主要负责外围构件安装时人员登高,限于场地条件在施工最高峰需要使用二台。

登高设备使用的前提条件是地面具备足够的承载力且满足相应的平整度。因此1~3层结构吊装时建筑物室内要求完成混凝土垫层浇筑且养护完成。同时在地沟、凹槽等部位铺设厚钢板以满足升降车行走要求。

3层以上室内登高均需钢筋桁架楼承板浇筑完成并达到设计强度。本项目楼层结构设计承载力为5.8KN每平米,升降车平均重量2.1吨,满足升降车行驶必须承载力。

3)分段分区,穿插式施工质量及安全控制技术要点

(1)测量网点的建立:

首先根据业主提供的城市等级水准点和坐标点建立全场区控制网;

再根据全场区控制点网建立建筑物平面和高程控制网。

在每层结构施工时将建筑物平面和高程控制网投测到建筑结构上,进行复核、矫正。

(2)地脚螺栓预埋

钢构基础地脚螺栓的预埋精确度是工程质量控制的关键点,有以下几个方面需要特别关注和控制:

1)根据不同类型的柱脚制作地脚螺栓专用钢模,钢模根据定位轴线有效固定后放置地脚螺栓。

2)地脚螺栓需独立固定,不能支撑在基础模板和承台钢筋上,以免混凝土浇筑时模板、钢筋偏移造成螺栓移位。

3)地脚螺栓预埋完成后须测量复核,有偏差及时进行调整。混凝土浇筑过程中安排专人进行观测,及时纠正因施工操作造成的偏移。

做好上述控制工作可以有效的避免地脚螺栓预埋偏位,从而也避免了因螺栓偏位导致将来钢柱底板螺栓孔扩孔。

(3)钢柱和钢梁的焊接质量控制点

焊接质量很大程度上取决于焊工的焊接水平和技能素质,因此所有焊工进场施工前必须进行选拔考试,只有考试合格的人员才能领证进场施工。

就整个框架而言,柱、梁等刚性接头的焊接,根据施工顺序,尽量从整个结构的中间构件上施焊,形成一个稳固的框架后向周围扩展焊接。

就柱而言,应先完成全部柱的接头焊接:焊接时严格遵循两人对向同速。

钢梁焊接顺序:先完成高强螺栓连接,再进行翼板坡口等焊接。安装顺序:先栓后焊。

雨季及大风天气焊接措施:在焊前制作临时焊接防雨棚、防风罩,焊接时临时固定在焊接点上方,形成临时围护,防止在焊接过程中雨水及大风影响焊接质量。

正式结构焊接时,以控制应力、应变为准则,详细制定焊接顺序,不得将合拢焊口布置在结构应力集中的部位。

(4)钢筋桁架楼承板安装质量控制要点

根据设计图进行深化,制作准确的楼承板排版图,并充分考虑各个细节节点做法,尽量避免现场进行板材的切割,铺设前主结构必须验收合格。按设计及排版图的要求在梁顶面上弹出基准线,然后按基准线铺设钢筋桁架模板。同一楼层平面内的钢筋桁架模板铺设时,本着先里后外(先铺通主要的辐射道路)的原则进行;

为了保证施工过程中的安全,需要规划每天的铺设范围及路线,在预定铺设路线周围拉结安全绳(生命线),在梁底拉设安全网。安全绳一般采用Ф12的钢丝绳,用Ф48×3.5的钢管做为立杆,采用夹具固定于梁翼缘板上。

(5)安全管理和现场控制

钢结构吊装期间的现场工作具有高风险,每天正式施工前均需开工具箱会议,详细说明当天的工作内容、施工顺序、安全注意事项。

所有吊装工作均需安排专职的指挥员,如塔吊指挥、吊车指挥等。

4技术分析

4.1分段、分区、穿插式施工可节省工期

如采用传统施工方式,按轴线及楼层顺序一层一层吊装主钢构、铺设楼承板、浇筑楼面混凝土,每层完成时间至少需要3周,完成9层主体结构需要6个月以上。

采用分段、分区、穿插式施工,施工人员可以流水作业。各個关键节点的楼承板浇筑完成后,上下可以同时施工。

每个施工段所需时间基本为30天,三个施工段所需工期为90天,第三施工段完成后再穿插返回其余未完成楼层,因此所需总时间不超过4个月。可大大节省工期2个月以上。

4.2分段分区穿插式施工及采用新型登高机械可降低施工成本

1)缩短工期后可大大节省各类机械设备租赁、管理人员、施工人员工资等各项成本费用。

2)分段分区穿插式施工各专业工种均可以流水作业,不会造成现场窝工、等工作面等现象。穿插式施工各专业工种所需数量比普通施工方式可减少一半。

3)使用升降机进行登高作业,可省去制作钢筋笼、钢梯、吊篮等费用。同时大大提高工作效率,降低安全成本。

4.3分段分区穿插式施工及使用机械登高可降低安全风险

1)当每个施工段顶部楼承板完成浇筑后,上下可以同时施工,因有楼板隔开,避免了交叉作业,从而很大程度上降低了施工安全风险。

2)使用各类新型登高设备取代传统脚手架、钢爬梯等现场临时登高设施,可避免施工人员现场随意攀爬钢柱钢梁,也可以避免施工人员在不稳定的作业平台上(如梁上设置钢筋笼)进行各类施工工作。登高设备有很好的安全保障,普通施工人员只要进行相应的操作培训,施工过程中有专人指挥管理,就可以使用。方便、便捷,同时有很高的工作效率,避免了各类施工人员因身体原因在登高过程中产生的坠落风险。

5结语

多层轻钢结构工程如采用分段、穿插式施工可节省工期、降低施工成本、降低施工安全风险。

就本项目而言,共节省工期两个月,降低施工成本约120万。整个项目施工过程中未产生任何安全事故,施工质量顺利通过各类检查验收,圆满完成业主交给的施工任务。

穿插式流水施工作为钢结构工程的新型施工方式,某些施工细节方面还需要在今后的工程实践中不断的总结,不断的完善。

此项目的施工经验可以为今后类似工程提供一个借鉴。

参考文献:

[1]穆国禹. 浅谈钢结构施工的安全防护措施[J]. 中国建筑金属结构,2018(01):48-49.

[2]陈浩. 建筑钢结构施工技术与质量控制的措施分析[J]. 建材与装饰,2018(03):57.

[3]王俊波. 钢结构施工管理要点及全过程质量控制分析[J]. 建材与装饰,2018(03):165.

[4]柳志海. 钢结构施工中焊接工艺的运用研究[J]. 科技风,2018(14):139.

[5]陈鸿挺. 工业厂房钢结构施工技术及质量控制[J]. 福建建材,2018(07):83-84.

[6]徐世明,张强. 复杂综合体钢结构施工全过程组织管理[J]. 建筑技术开发,2018,45(10):11-13.

上海泽成建筑工程有限公司