Cr-Ni不锈钢带极电渣堆焊接头组织特征分析

张志玺 包晔峰 杨可 蒋永锋

摘要:通过采用带极电渣焊在Q235表面堆焊Cr-Ni不锈钢得到堆焊接头试样。金相观察表明:带极电渣堆焊接头的熔合区形貌丰富,存在“ 小岛 ”和“ 半岛 ”形貌。采用EDS分析横跨“ 半岛 ”熔合区的成分特点。从电渣堆焊熔滴过渡和堆焊熔池特点两方面分析了 “ 小岛 ”和“ 半岛 ”的形成机理。堆焊层金相分析表明,堆焊过程中的焊接热输入和冷却速度是影响堆焊组织形貌的主要因素。随着焊接热输入的降低以及冷却速度的提高,堆焊金属中的δ铁素体含量逐渐增加,其形态由蠕虫状和断续状变为细长连续的骨架状,最后呈现为密集粗大的骨架状和板条状。

关键词:组织形貌;化学成分;δ-γ相变;带极电渣堆焊

中图分类号:TG455 文献标志码:A 文章编号:1001-2003(2021)05-0077-05

DOI:10.7512/j.issn.1001-2303.2021.05.14

0 前言

在碳钢上堆焊不锈钢耐蚀层,既能节约Cr、Ni等合金材料、降低设备制造成本,又能发挥碳钢和不锈钢各自性能的优点,在石油化工行业的加氢反应器、原流合成塔、煤液化反应器及核电站的厚壁压力容器的生产中得到了应用,而堆焊技术的关键在于控制堆焊层金属的成分。堆焊时局部熔化的母材溶入焊缝中,对熔敷金属有稀释作用,堆焊接头熔合区的化学成分、组织和性能既与母材和焊丝的成分有关,又与堆焊方法和工艺有关。带极电渣堆焊(ESW,electroslag strip welding)是一种高效稳定的堆焊方法,具有熔敷率高、稀释率低和成型性好的特点,在石油化工、电力能源等行业被广泛采用[1]。文中通过观察带极电渣堆焊接头的组织形貌,结合熔合区化学成分的变化趋势,分析了熔合区中“ 小岛 ”和“ 半岛 ”的形成机理,研究了堆焊金属的组织特征及热输入对组织形貌的影响。

1 试验方法

1.1 试验材料及堆焊工艺

试验设备采用MZ-1000电源和FD11-200T平焊小车配自制送带装置。试验用母材为Q235钢,规格为400 mm×200 mm×10 mm;焊带为Cr-Ni不锈钢,规格为宽25 mm×厚0.4 mm,母材和焊带的化学成分如表1所示。

选用自制ESW专用烧结焊剂ESW-SJ18/8进行堆焊试验,渣系为CaF2-Al2O3-MgO-SiO2,碱度3.7~

4.0,获得堆焊接头试样。堆焊工艺参数如表2所示。

1.2 显微组织观察试验

从ESW堆焊试板上截取金相试样,经打磨、抛光和腐蚀后,利用XJG-05型光学金相显微镜观察其显微组织。

1.3 合金元素能谱分析试验

在HITACHI S2400-N型扫描电子显微镜下用EDS线扫的方法测量了熔合区不同位置的Cr、Ni、C等合金元素含量,以分析ESW堆焊接头熔合区成分的变化趋势,用EDS定点测量了熔敷金属γ相和δ相中的铬、镍等合金元素含量。

2 试验结果及分析

2.1 熔合区“ 小岛 ”“ 半岛 ”形貌及其形成机理

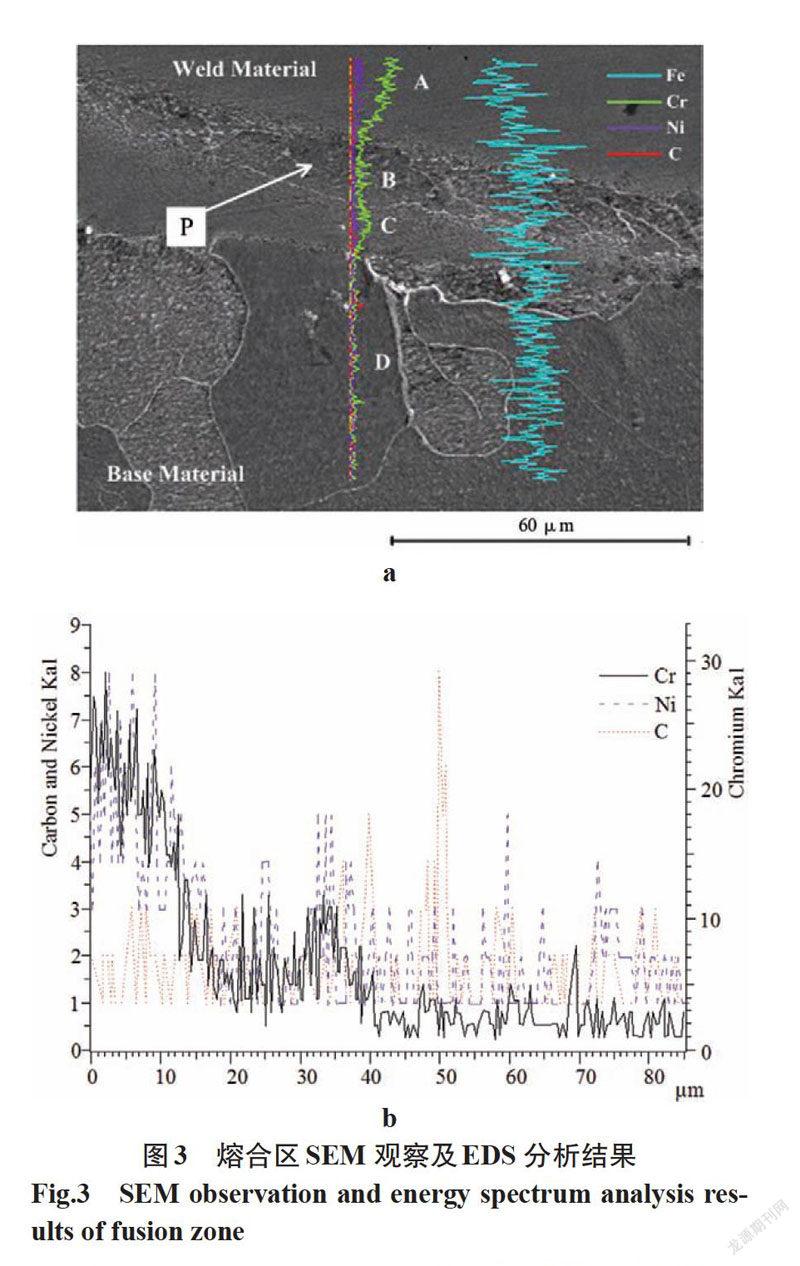

在Q235上进行Cr-Ni不锈钢带极电渣堆焊获得的堆焊接头显微组织如图1所示,整个接头主要由焊缝区(堆焊层金属)、熔合区和母材区(热影响区)3个区域组成。观察发现,熔合区并非理想的线状,一些位置存在“ 小岛 ”和“ 半岛 ”形貌。图2a中的L(little island)由块状游离母材组织进入熔敷金属区域形成,形貌类似小岛,故称其为“ 小岛 ”[2];图2a、2b中的P(peninsula)由熔敷金属与母材金属组织相互咬合或嵌入形成,凸入焊缝中的母材形似半岛,故称之为“ 半岛 ”[2]。根据金相形貌可初步判断L和P的成分与母材类似,为了进一步分析L和P的成分构成,用能谱分析熔合区各区域中Cr、Ni、C等元素含量。试验采用线性扫描方式,从焊缝区域开始,即图3a中的A,经过“ 半岛 ”B,焊缝C,逐渐扫描至母材D,结果如图3b所示。

由图3可知,焊缝区域A的Cr含量约为15%~

25%,Ni为4%~8%,与焊材成分接近。从A至B的过程中铬镍含量逐渐减少,到达“ 半岛 ”B时,铬镍

含量骤降,Cr含量仅为4%~6%,Ni為2%~4%,到焊

缝C区,铬镍合金元素含量又有所回升,分别为8%~

10%和4%~6%,区域D的w(Cr)<3%,w(Ni)<3%,与母材的原始成分基本相同。

从EDS线扫描结果可以看出,“ 半岛 ”区域B的Cr、Ni合金元素的含量比母材区域D的高得多。其原因为:半岛虽然是由熔池底部不完全熔化的母材伸入液态熔池形成,但由于其三面均为液态焊缝金属,高温停留时间长,液态焊缝金属中的铬镍元素通过扩散大量进入该区域,故半岛中的合金元素比母材多。焊缝区域C的铬、镍含量明显低于区域A,原因是该区域更接近熔池底部,受母材的稀释作用强。母材区域D因焊接时受焊接热的作用温度较高,少量合金元素扩散至该区域,但其在高温时间短于区域B,且与液态焊缝金属仅为单侧接触,故受焊缝金属元素扩散的影响较小,元素含量少。

“ 小岛 ”“ 半岛 ”形貌的形成机理可以从带极电渣堆焊的特点及堆焊熔池的形成两个方面进行分析。

不同于电弧焊依靠电弧热熔化焊材和母材,带极电渣堆焊是利用电流流过液态熔渣产生的电阻热熔化焊带和母材表层形成液态金属熔池,凝固后成为堆焊层。在电弧焊过程中,工件和焊丝间产生电弧,而电弧的高温使得焊丝端部熔化形成熔滴,熔滴脱离焊丝,穿过电弧气氛进入金属熔池,熔滴在自身重力、电磁收缩力和等离子流力等电弧力的作用下,从焊丝端头到熔池的运动过程中不断加速,电弧的本质是一种电离状态的气体,对熔滴的阻碍作用很小,当熔滴到达熔池时具有较高的动能,对熔化的母材表层产生强烈的冲刷作用,电弧力除通过熔滴对熔池有作用力外,自身对熔池也有直接作用,熔池中的液态金属在力的作用下产生搅拌运动,成分趋于均匀化。带极电渣堆焊时,焊带端头在渣池电阻热作用下熔化所形成的熔滴,脱落焊带后必须穿过液态渣池才能进入金属熔池,熔滴受力情况与电弧焊相比有所变化。

带极电渣堆焊时,熔滴受力模型如图4所示,焊带端头形成的熔滴受到的力有:表面张力σ、电磁力F、重力G和熔渣的浮力f [3]。熔滴从焊带端头脱落进入液态渣池后,受到的力有重力G、电磁力F和浮力f,电弧焊时,电弧气氛的密度很小,熔滴在电弧中的浮力可以忽略;但带极电渣堆焊时,熔渣密度为2.8~3.2 g/cm3,熔滴在熔池中受到的浮力与自身重力在同一数量级,是熔滴在渣池中运动的阻力,因此促进熔滴运动的力比电弧气氛中低得多,当熔滴到达金属熔池时,熔滴速度小,对熔池底部局部熔化的母材的冲刷作用弱,熔滴运动对熔池内液态金属的搅拌作用也比电弧熔滴过渡小,影响熔化焊材与熔化的母材之间的均匀混合,为“ 小岛 ”或“ 半岛 ”的形成提供了可能。

带极电渣堆焊时,熔融态渣池的温度较低,为1 700~2 200 ℃,远低于电弧焊接时电弧的温度,使得熔池底部靠近固态母材的区域温度较低,过热度小,受热后难以彻底熔化,母材晶界处易形成元素偏析,因此晶界处的微观缺欠相对晶核内部较多,熔池中熔化的金属可沿晶界熔入母材,这种溶蚀作用使部分块状金属从母材中分离飘入熔池,加上熔池液态金属的流动性差、凝固冷却快、液态停留时间短,滞留在焊缝中形成“ 小岛 ”,而没有完全与母材基体分离的则成为“ 半岛 ”。C、Cr、Ni等元素的扩散受“ 小岛 ”或“ 半岛 ”温度的制约,化学成分难以均匀,形成如图2所示的分布特点。

2.2 堆焊金属的组织特征及其形成过程

根据堆焊材料的铬、镍当量和Fe70%-Cr-Ni伪二元合金相图[4-5]可以确定,试验堆焊熔池在冷却凝固过程中以FA(Ferrite and Austenite,铁素体-奥氏体模式)模式凝固结晶,首先从液态金属中析出一次δ铁素体,随着温度的下降,在δ铁素体枝晶晶界处发生δ-γ转变,析出二次奥氏体,形成如图5所示的金属组织。图5中黑色为δ铁素体相,整体上沿柱状晶方向生长,灰白色为γ奥氏体基体,这种混合组织有利于抗热裂纹[5]。

采用能谱(EDS)分析图6中γ相和δ相的铬、镍合金元素的含量,结果如表3所示。

由表3可知,奥氏体对应点的铬含量为17%~

18%,镍含量约为8%,成分起伏较小;δ相内铬含量为18%~23%,鎳含量为3.8%~7.6%,成分变化较大。产生差异的原因与焊缝金属冷却过程中的凝固和相变有关。Cr为铁素体形成元素,Ni为奥氏体形成元素,焊接过程中焊缝金属在高温停留时间短,凝固速度快,合金成分均匀化受到限制。Cr、Ni元素在奥氏体-铁素体边界的扩散控制了相变的性质与速率,决定了堆焊金属的组织形貌变化。

堆焊金属凝固时,从熔池液态金属中析出的初始δ铁素体在形核过程中产生了Cr偏析,生成的一次铁素体树枝晶晶核处富铬贫镍,枝晶间和晶界处富镍贫铬。随着温度的下降,当过冷度满足δ-γ转变时,在富镍贫铬的δ铁素体树枝晶的晶界处开始形成二次奥氏体的晶核,并沿着一次铁素体枝晶的边界向晶粒中心迅速生长。随着奥氏体晶粒的长大,剩余的一次δ铁素体的体积越来越小,因温度下降速度很快,δ-γ转变处于非平衡状态,较多的富铬贫镍的δ-铁素体相晶核来不及转变被保留下来,成为残余δ-铁素体,分散在新生的二次奥氏体晶粒之间,二次奥氏体的生长程度决定了残余δ-铁素体的形貌。

二次奥氏体晶粒的长大与焊接过程的热输入、冷却速度、铬镍元素的扩散速率等密切相关[6]。当焊接热输入为142.8 kJ/cm时,焊缝金属凝固冷却速度缓慢,二次奥氏体晶粒有充足的时间沿一次δ铁素体枝晶界向中心长大,彼此相邻的晶粒能长到相互接触,残留的δ铁素体位于原一次δ铁素体的晶核处,被二次奥氏体晶粒包围,形成了断续、弯曲的蠕虫状形貌,如图5a所示。

当焊接热输入为58.5 kJ/cm时,热输入较小,冷却速度加快,Cr和Ni等合金元素奥氏体-铁素体边界的扩散受到影响,相变反应缓慢,二次奥氏体晶粒没有足够的时间长大,相邻晶粒长不到相互接触就停止了相变,δ铁素体仍旧彼此相连,形成了网络状结构,形态酷似骨架,故称之为骨架状δ铁素体,图5b中即为细长连续的骨架状组织。

当焊接热输入为44.6 kJ/cm时,冷却速度进一步提高,热量损失加剧,相变时间减小,铬、镍等元素的扩散成为制约δ-γ相变过程二次奥氏体晶粒长大的主要因素,为满足相变需求,元素的扩散只能缩短扩散距离,相变以紧密排列的板条状形态进行。δ铁素体转变为横切过原始枝状晶或胞状晶生长方向的板条状δ铁素体组织,如图5c的左侧所示,图5c右侧为密集、粗大、连续的骨架状δ铁素体。

3 结论

(1)ESW堆焊时,熔滴因受渣池浮力的影响,进入金属熔池的速度小,对熔池底部熔化母材的冲刷作用和对熔池内液态金属的搅拌作用弱,是熔合区形成“ 小岛 ”和“ 半岛 ”形貌的条件之一,液态金属沿母材晶界的熔蚀,使块状母材飘入熔池是“ 小岛 ”和“ 半岛 ”形貌形成的另一原因。“ 小岛 ”和“ 半岛 ”区域的成分分布特点,与电渣堆焊液态熔池的过热度小、流动性差、凝固冷却快、液态停留时间短,化学成分难以均匀有关。

(2)ESW堆焊金属的组织为奥氏体+残余δ铁素体。残余δ-铁素体的形貌由堆焊金属固态相变时二次奥氏体的析出程度决定。焊接热输入和冷却速度是影响二次奥氏体析出的主要因素。焊接热输入越低,冷却速度越高,二次奥氏体的析出越不完善,残余δ铁素体量越多,形貌由蠕虫状、断续状演变为细长连续的骨架状和密集粗大的骨架状,直到密排的板条状。

参考文献:

单际国,董祖珏,徐滨士. 我国堆焊技术的发展及其在基础工业中的应用现状[J]. 中国表面工程,2002,57(4):19-22.

张汉谦,吴宇,薄文,等. 熔化焊接头“ 不均匀混合区 ”的形貌特征研究[J]. 材料科学与工艺,1995,3(1):28-32.

张志玺. ESW堆焊Cr-Ni不锈钢的组织及耐腐蚀性能研究 [D]. 江苏:河海大学,2012:35-36.

Lippold J C,Savage W F. Solidification of austenitic stainless steel weldments,1:a proposed mechanism[J]. Welding Jour-nal,1979,58(12):362-374.

埃里希·福克哈德. 不锈钢焊接冶金[M]. 栗卓新,朱学军译. 北京:化学工业出版社,2004:139-144.

张志玺,包晔峰,杨可,等. 焊接速度对18-8型不锈钢堆焊层组织性能的影响[J]. 电焊机,2012,42(5):43-46.