新型双液压机械臂式叉车设计

迟政勋 郝绘坤 张彦波

摘要:随着国家现代化建设的飞速发展,科学技术的不断进步,世界能源的不断短缺,国际上对现代施工项目对叉车起重机的要求也越来越高,高、深、尖、高效节能的液压技术在起重系统上的应用也越来越广泛,叉车起重液压系统展示了强大的发展趋势。相比门架链条起重系统,液压起重系统不仅具有移动方便,操作灵活,易于实现不同位置的堆垛等优点,对其进行驱动和控制的操作系统易于实现改进设计。随着液压起重技术的不断发展,液压起重系统已经成为各起重机生产厂家主要发展对象。液压起重系统是一种应用广泛的工程机械,具有作业速度快,适应性强,自备动力,能在野外作业,操作简单,灵活等优势。因而在交通运输、城建、物料厂、基建、急救、救灾等领域得到广泛应用,加上现在倡导节能环保,所以我们应该加大改进力度,让液压起重系统适应性更大。

关键词:叉车;机械臂;液压系统;SolidWorks motion运动仿真

1新型双液压机械臂式叉车设计概述

本设计新型双液压机械臂式叉车基于液压技术优点改进传统叉车门架起重的作业方式,提高叉车作业效率,增强叉车短距运输稳定性以及驾驶员的驾驶舒适度和安全性,为叉车设计提供新的思路、新的方向。

2新型双液压机械臂式叉车的研究方法和创新点

通过查阅大量与叉车和液压臂相关的资料,对液压臂以及现存的叉车发展历程做了充分的了解。在叉车生产工厂中进行生产测试,通过软件进行受力分析,优化现有叉车的起重结构,对比分析优化结构前后的效果和效率,对国内叉车行业的发展提供参考和依据。

创新点:

(1)解决门架起重系统链条传动比不同、链条易坏断裂造成堆垛作业效率低,维修频繁问题;

(2)解决门架起重系统遮挡作业与驾驶视野问题;

(3)解决门架起重系统作业时稳定性差,精度低,作业质量有待提高问题;

(4)解决门架起重系统反应慢,耗能高问题。

3新型双液压机械臂式叉车的整体方案设计

3.1整体架构的设计

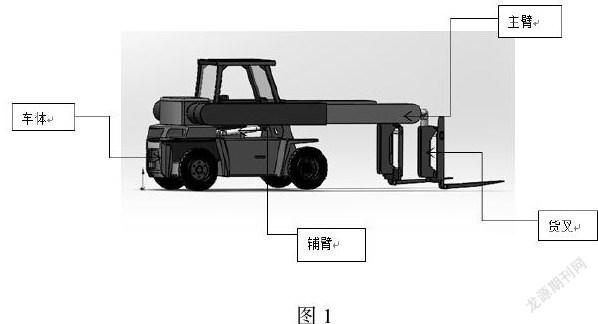

本设计提出用双液压机械臂替代传统门架式起重方式,在市场现有叉车基础上进行重点设计液压机械臂,液压机械臂主要由驱动部分、执行部分、检测反馈部分、传动部分等多系统结构组成。

液压机械臂液压驱动系统的技术要求的明确及液压部分原理的设计。针对液压机械臂的驱动机构,液压驱动的特点与其他驱动方式相比在工程机械应用领域中优势突出。分析液压基本回路的工作原理与特点,结合液压机械臂系统的总体方案,确定了其工作条件以及各种性能指标,得到液压系统的主要设计技术参数,从而初步设计出该液压机械臂式叉车原理图(如下图所示)。

3.2液压机械臂系统的控制方法研究

在液压机械臂的控制方法研究中,不同控制目标采用的控制策略不同。为提高能源利用率,液压系统的输出需和负载所需应相对应。研究分析负载敏感方法的特点,使得系统本身能够接受到负载的变化信号,并转化为相应的液压参数的需要,将需求传递转变为敏感阀芯的移动,使得泵的工作状态发生改变,按照负载所需压力值、流量值等往系统供给相应的油液。

3.3液压臂活塞杆位移仿真分析

为分析其液压臂活塞杆位移轨迹,按照液压臂系统的实际运行情况,利用SolidWorks motion运动仿真软件对液压臂系统进行一个运动周期的仿真实验,最后得出了主臂液压活塞杆和辅臂液压活塞杆的位移仿真曲线图,如图2、3所示。从图2看出,在0~2.7(s)内,主臂活塞杆缓慢回缩,在2.7s时,主臂活塞杆运行至最底端,此时货叉装完货物准备起升;在2.7~5.6(s)内,主臂活塞杆迅速前升,在5.6s时,主臂活塞杆运行至最前端,此时货叉被主臂托至最顶端;在5.6~7.0(s)内,主臂活塞杆迅速回缩,直至回缩至初始状态,此时恢复至初始状态。

从图3可以看出,在0~2.6(s)内,辅臂活塞杆一直在缓慢回缩,为提升做准备;在2.6~4.0(s)内,辅臂活塞杆迅速前升,在4.0s时,辅臂活塞杆运行至最顶端,此时货叉在提升过程中始终维持一定的角度范围内,;在4.0~5.6(s)内,辅臂活塞杆迅速回缩,然后回转至一定的角度,;在5.6~7.0(s)内,辅臂迅速回缩至初始状态,此时货叉恢复至初始角度。

利用SolidWorks motion对叉车模型进行运动仿真的结果符合实际情况,通过这些结果能够直观的对装载机液压臂活塞杆的运动情况进行了解,进而做进一步的分析。

3.4液压机械臂性能要求

(1)在工作状态下,要求液压系统在连续工作状态下,能够自动调节输出功率,仅在需要高功率时大功率输出,以降低系统的功耗损失,达到节约能源的作用。

(2)液压臂执行元件及驱动元件如液压缸等都要求运动过程中平缓稳定,液压缸、液压马达等应具有过载保护措施,因為自重很大,要求拥有较好制动能力与抗抖动能力。

(3)液压臂在不同的工况下需要实现空间内的自由移动和大跨度轨迹作业,在满足工作条件的自由度要求的同时,还需要保证液压臂具有足够的刚性。

4结语

对于全液压起重系统,来自汽车发动机的动力经油泵转换到工作机构,其间可以获得很大的传动比,省去了链条机械传动所需的复杂而笨重的传动装置。不仅使结构紧凑,而且使整机重量大大的减轻,增加了整机的起重性能。同时还将旋转运动变为平移运动,易于实现起重机的变幅和自动伸缩。各机构使用管路联结,能够得到紧凑合理的结构,改善了发动机的技术特性。便于实现自动操作,改善司机劳动强度和条件。由于元件操纵可以微动,所以作业比较平稳,从而改善起重机的安装精度,提高作业质量。采用液压传动,在主要机构中没有剧烈的干摩擦副,减少了润滑部位,从而减少了维修和技术准备时间。

参考文献:

[1]成大先.机械设计手册·机构(单行本)[M].北京:化学工业出版社,2004.

[2]冯国勇.装载机液压臂活塞杆运动仿真分析[J].西安:

[3]吴高阳.SolidWorks2010有限元、虚拟样机与流场分析从入门到精通[M].北京:机械工业出版社,2010.