变速器中倒档导块轻量化改进

赵程程 张波

摘 要:随着重型汽车行业的不断发展,市场竞争越来越激烈,整车对轻量化需求也越来越高。顺应市场的发展趋势,文章对变速器中倒挡导块进行结构优化,同时材料由8620H更改为20CrMnTi。改进结构通过三维仿真模拟应用场景测试验证及应力强度计算验证,满足了零件轻量化的要求。

关键词:倒档导块;20CrMnTi;改进措施及结果分析

0 前言

随着重型汽车行业的不断发展,市场竞争激烈化,主机厂对变速器的轻量化,也越来越高。顺应市场及公司对变速器的轻量化的要求,本设计针对变速器上盖中的倒档导块结构及材料,对导块结构外形改进、更改材料,减小了质量、同时达到节约成本的目的。

1 导块作用

1.1 导块位置

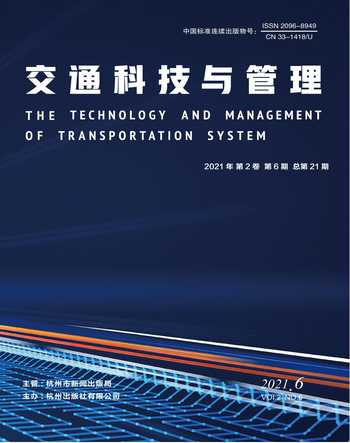

倒档导块位于变速器上方上盖总成内部,如图1所示。

在变速器实现换挡中,倒档导块的作用是将操纵装置中选档拨头的力传递给倒档拨叉轴上,倒档拨叉轴带动倒档拨叉,既而实现换挡的效果,如图2所示。

1.2 导块材料属性

本文中所用材料基本力学性能如表1所示,8620H和20CrMnTi的机械性能由材料手册查得。

导块在实现换挡过程中倒档导块大概受力只有300 N~400 N,根据静强度安全系数评价方法计算,对倒档导块进行加载。

倒档导块同拨叉轴连接孔的两端全约束,螺塞同导块之间Tie连接。如图3所示。

分两个工况,拨头拨动导块挂挡的挂挡力为Z轴正方向时为工况一,此时在加载点1加力,拨头拨动导块的挂挡力为Z轴负方向时为工况二,此时在加载点2(加载点1的对称面)加力。

工况一分三个载荷工况,挂挡力300 N、400 N、500 N;

工况二分三个载荷工况,挂挡力-300 N、-400 N、-500 N。

导块受到交变应力,需要用疲劳强度进行校核。

根据静强度安全系数评价方法[1]:

其中,为工作疲劳安全系数,为危险点的工作应力,为材料的许用疲劳极限。

对于合金结构钢,,其中为屈服极限,为抗拉强度[1]。

对于8620H,对照表2的=476.6 MPa。继续计算得到的最小工作疲劳安全系数18.42也远远大于安全值1.2。

2 改进措施

根据以上分析,说明在导块在使用过程还存在的很大安全区间。对此通过节省材料、减小导块重量,来改变倒档导块的结构。同时对改后的导块的不同材料试着进行了分析,将原来的8620H更改为更加便宜的20CrMnTi,图4和图5分别为改前和改后的倒档导块结构三维图。

由材料手册查得8620H和20CrMnTi的机械性能。同样对应力及疲劳安全系数进行计算,计算结果数据如表3-1所示,应力单位为MPa。

根据表2-1材料性能数据:

对于20CrMnTi,=517.1 MPa;求得各工况的疲劳安全系数如表3所示。

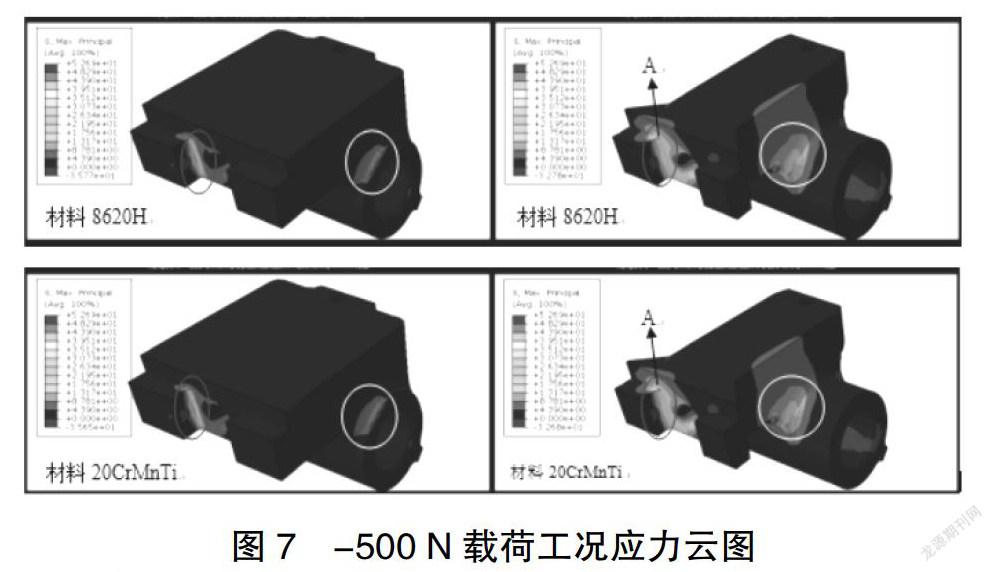

各载荷工况应力云图类似,本文列出500 N和-500 N载荷工况的应力云图分别如图6和图7所示。

从计算结果可看出:

应力集中区域位于导块同拨头接触面的根部圆角处(云图中的红圈区域),改进后导块最大应力点位于图中A点。

随着受到的挂挡力增大,导块最大应力增大,安全系数降低。

相同载荷工况下两种材料计算出来的应力结果基本一致,这说明在分析所用的挂挡力作用下,两种材料导块的变形都只发生在弹性阶段。

改进前和改进后的导块的疲劳安全系数均大于1.2,满足静强度下疲劳寿命的要求。

虽然改进后疲劳安全系数有所减小,但由于导块本身安全系数就很大,改进后最小也达到了9.82,完全滿足大于1.2的要求。

3 总结

文对改变了结构和材料的倒档导块进行了强度分析,与原结构进行了对比,分析结果表明,结构和材料改进满足疲劳强度要求,导块质量由原来的0.615 kg,减小至0.404 kg,质量减小了三分之一,同时20CrMnTi相比与8620H的价格更加便宜,达到了轻量化设计的目的、同时减低了成本。

参考文献:

[1]孙恒,傅则绍.机械原理[M].北京:高等教育出版社,1989.