基于拓扑优化的齿轮轻量化设计方法研究

谷芳,吴华杰,崔国起

(天津大学内燃机研究所,天津 300072)

1 前言

齿轮是汽车传动装置中最常见的一种零部件,具有结构紧凑、效率高、工作可靠、寿命长等特点。随着汽车零部件轻量化要求越来越高,设计出既要保障结构强度和振动特性,又要最大限度轻质量的齿轮结构,变得十分重要。齿轮的齿形结构主要由受力状况和传动参数决定,一旦外部受力和传动参数确定,对齿形结构的优化余地不大。但齿轮的中心辐板结构有很大的优化空间。可以通过选择最佳的辐板形状,来满足结构的强度和振动特性要求。传统的腹板结构设计,往往是参考已有的齿轮结构进行经验性设计。这种依靠经验完成的齿轮设计,具有一定的不确定性,很难获得齿轮辐板的最佳材料分布。尤其是对齿轮这种运动零部件来说,除了要考虑结构强度影响,还要考虑其振动特性。

拓扑优化是产品概念设计阶段常用的优化方法,也是最具有应用前景和最能体现产品创新性的结构优化技术。通过寻找最佳的结构布局,得到质量最轻、性能最好的设计,这在产品轻量化设计中,是至关重要的一个环节。目前,国内学者采用拓扑优化的方法,对齿轮结构优化开展了一系列的研究,但大多数是基于静强度分析的单目标优化设计或尺寸参数优化设计。针对齿轮这种运动零部件来说,显然是不够的。其使用寿命和可靠性,除了与齿间啮合力有关,还与系统的振动特性有很大关系。单目标优化仅能改善某一方面的性能,但对总体性能的控制还有所欠缺。为此,本文提出一种基于强度分析和模态分析的多目标齿轮拓扑优化方法,综合考虑齿轮刚度和固有频率,以期获得更符合实际运行工况的齿轮结构。

2 齿轮轻量化设计原则

影响齿轮传动的重要结构指标有两项:一个是齿轮的固有频率;一个是齿轮的结构强度。前者影响齿轮啮合传动的系统振动和噪声程度,后者是齿轮有足够的强度来完成传动任务的保障。因而,对齿轮的轻量化设计要兼顾上述两项技术指标。为此,优化后的齿轮结构应同时满足一定条件下的固有频率最大和整体柔度最小(刚度最大),才是最佳的设计方案。具体的齿轮拓扑优化设计流程如图1所示。

图1 齿轮拓扑优化设计流程

3 某直齿轮拓扑优化设计实例

3.1 齿轮结构参数及有限元网格模型

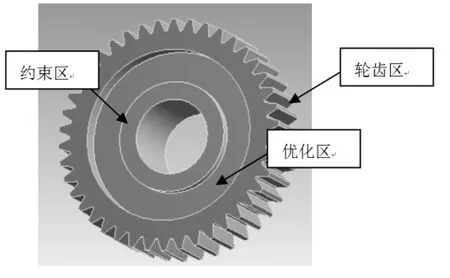

以某直齿轮为研究对象,齿轮结构参数,见表1。齿轮材质为结构钢,弹性模量210GPa,泊松比0.3,密度7900kg/m3。齿轮几何结构及模型分区如图2所示。本次优化仅针对齿轮的腹板结构进行优化设计,因此将齿轮分成轮齿区、约束区和优化区,其中仅优化区可以进行减重设计,轮齿区和约束区为非优化区,不参与拓扑优化计算。

图2 齿轮几何结构及模型分区

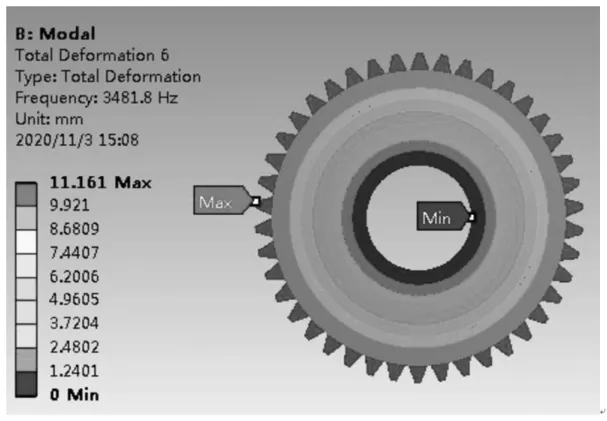

表1 齿轮结构参数

齿轮的啮合运动使接触点受到集中力载荷,该集中载荷使齿轮受到关于中心轴的扭矩载荷。另外,齿轮孔与主轴之间通过键连接,在此假定中心轴为固定约束条件。利用Ansys workbench网格划分工具,对模型进行网格划分,得到六面体单元7788个。如图3所示。

图3 齿轮网格结构

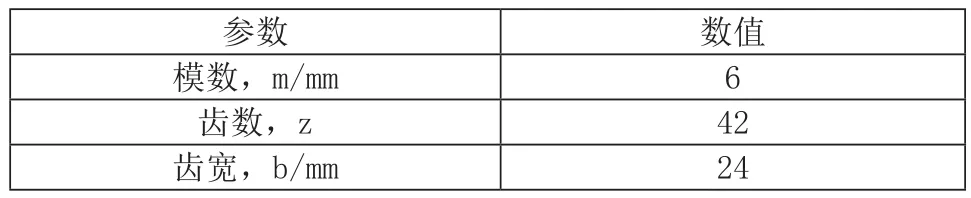

3.2 基于模态分析的齿轮拓扑优化

首先对齿轮的原始结构进行模态分析。齿轮内孔与传动轴之间常以键连接,本案例针对齿轮孔内柱面进行约束,即约束齿轮内圆柱面的径向、轴向和法向位移。通过分析发现,该齿轮的第六阶模态振型表现为绕中心轴旋转的形式,其固有频率为3481Hz,见图4。

图4 原齿轮结构旋转模态

考虑到齿轮的外激励频率大多与结构的旋转状态有关系,当结构的旋转固有频率和外激励频率相接近,会引起“共振”。因此,本案例以原齿轮的第六阶模态固有频率最大化为优化目标,以优化前后设计区的体积比≤0.4为约束条件,进行拓扑优化分析。

优化后的齿轮结构及整合齿轮结构如图5所示。图中数值大的表示必须保留的区域,数值小的部分表示可以去除的区域。图6是优化后齿轮的旋转模态,比原结构模态的固有频率略有下降。由于固有频率与结构质量负相关,因而齿轮质量的减少会导致模型刚度下降,进而表现为固有频率降低。优化后齿轮总体质量降低10.65%。

图5 基于模态分析的齿轮拓扑优化结构

图6 拓扑优化后的旋转模态

3.3 基于静力学分析的齿轮拓扑优化

齿轮在啮合传动中轮齿受到了接触应力,结构的改变往往影响齿轮的啮合强度。优化后的齿轮结构必须有足够的刚度来克服啮合传动时产生的接触应力。为此采用基于静力学分析的齿轮拓扑优化是必要的。齿轮在传动中的载荷工况为绕中心轴的转矩,边界约束条件为绕中心轴的旋转自由度为free,其他自由度均为固定。以设计区体积比≤0.4,以柔度最小化(刚度最大化)为设计目标。

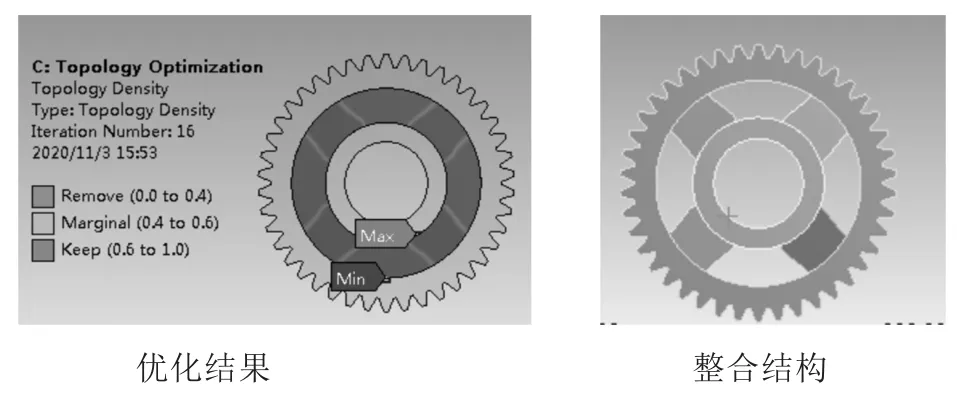

图7为基于静力分析的齿轮拓扑优化结果及其整合结构。通过分析发现,随着齿轮轮辐质量降低,齿轮的整体柔度有所上升。优化后齿轮总体质量降低11.07%。

图7 基于静力分析的齿轮拓扑优化结果

3.4 齿轮多目标拓扑优化模型

通过对齿轮进行基于模态分析或静力分析的拓扑优化仿真,发现两种优化方法均能降低齿轮的整体质量,但考虑到齿轮的结构刚度与质量正相关,而固有频率与质量负相关,为了同时兼顾齿轮的刚度和固有频率,采用多目标优化方法,对齿轮结构进行了拓扑优化设计。考虑到齿轮刚度在实际传动过程中起到的稳定性作用较为重要,选择静力分析目标函数与模态分析目标函数的加权因子之比为3:1。优化目标与约束条件不变。

图8为基于多目标拓扑优化后的齿轮结构及其整合结果。表2对比了优化前后齿轮各项性能指标的变化。通过多目标拓扑优化后,齿轮腹板质量减重42.3%,齿轮总体质量下降10.92%,减重效果明显。由于齿轮腹板质量的降低,齿轮的旋转固有频率降低,柔度增加。但通过对比齿轮在运行过程中的齿根应力发现,在目前在齿轮腹板减重42.3%的情况下,优化后的齿根应力仅增加了7%左右(见图9),结构强度下降幅度尚可接受。针对齿轮固有频率的讨论,需要结合齿轮具体的使用工况,结合外激励频率。如果目前的优化频率远离激励外频率,则这一结果可以接受,若接近外激励频率。则需要对齿轮结构进行新一轮的调整,以保证齿轮在运行中远离共振频率。具体的优化方法与上述内容相同。

表2 优化前后齿轮性能比较

图8

图9

4 结语

本文在同时考虑了齿轮的结构强度和动力学特征的情况下,基于多目标拓扑优化方法对齿轮进行优化设计,既实现了齿轮的轻量化设计目的,又保证了齿轮的结构强度和振动安全性,具有较强的工程应用价值。同时,本文提出的基于结构强度分析和模态分析的多目标齿轮拓扑优化设计方法,具有一定的普适性,可以推广到其他需要考虑强度和动力特征的零部件轻量化设计中。