酶法制备豆清液多肽工艺优化及其抗氧化活性研究

尹乐斌,刘丹,何平,廖聪,杨爱莲

(1.邵阳学院 食品与化学工程学院,湖南 邵阳 422000;2.邵阳学院豆制品加工与安全控制湖南省重点实验室,湖南 邵阳 422000)

豆清液又名黄浆水,是豆制品生产过程中的副产物,含有蛋白质、脂肪、糖类等有益成分[1]。近年来,随着国内豆制品生产规模和产量的逐年上升,豆清液的排放随之增加,因此开展豆清液加工及利用对于提高豆制品副产物的经济价值有重要意义。大豆多肽是大豆蛋白的水解产物,具有降血压、抗氧化、抗疲劳等优点[2-5],利用豆清液生产多肽可以减少豆清液的浪费,同时也能为企业增添经济效益。

目前,国内外对豆清液的开发研究多采用微生物发酵法,如制备酵母、酿造白酒、作为豆腐凝固剂等[6]。但由于豆清液微生物发酵多采用液态发酵工艺,发酵过程难以控制,自动化程度低,工艺放大也较困难。为了更好地满足工业生产的需要,可以使用酶法水解豆清液,和发酵法相比,酶法反应条件温和、专一性强、副反应少,能较好地保留营养价值。目前,有研究表明胃蛋白酶水解蛋白(如米糠蛋白、苦荞球蛋白、芝麻蛋白等)可获得具有抗氧化性的水解物[7-10];Zhang等[11-12]利用碱性蛋白酶酶解得到大豆水解液对DPPH自由基具有较高的清除率,并利用实验所得抗氧化肽评估合成肽对氧化的细胞保护作用于人肠道Caco-2细胞的应激反应。蔡沙等[13]利用风味蛋白酶酶解蚕蛹蛋白,结果表明水解液的抗氧化效果较好。为提高大豆蛋白资源的利用率,本研究提出利用不同蛋白酶(木瓜蛋白酶、菠萝蛋白酶、胃蛋白酶、风味蛋白酶)水解豆清液制备多肽,借助蛋白酶的水解作用有效地提取豆清液中的蛋白质,并将其转化为利用效率更高的大豆多肽。

1 材料与方法

1.1 仪器与试剂

722型可见分光光度计 上海舜宇恒平科学仪器有限公司;VELOCITY 14R台式冷冻离心机 Dynamica Scientific Ltd.。

豆清液:由学校果蔬清洁加工实验室提供;风味蛋白酶:河南万邦实业有限公司;1,1-二苯基-2-三硝基苯肼(DPPH):Shanghai Chemical Industry Park。

1.2 实验方法

1.2.1 蛋白酶的筛选

取50 mL豆清液,调节pH,再加入木瓜蛋白酶、菠萝蛋白酶、胃蛋白酶、风味蛋白酶酶解数小时,筛选出酶解效果较好的蛋白酶。酶解结束后取出,于沸水中灭酶10 min,室温冷却,以体积比1∶1加入三氯乙酸(TCA)溶液,在4000 r/min条件下离心10 min,收集上清液进行测定。

1.2.2 多肽含量的测定

多肽含量的测定参照文献[14]并稍作改动。取1 mL上清液加入4 mL双缩脲溶液,摇匀,静置30 min后,在540 nm处测定吸光值,再用牛血清标准蛋白标准曲线算出多肽含量。按公式(1)计算多肽产率。

(1)

式中:D为多肽产率,%;h1为酶解后多肽含量,mg;h2为酶解前多肽含量,mg。

1.2.3 抗氧化活性测定

将在最优条件下酶解的豆清液进行冷冻干燥,制得豆清多肽冻干粉,再进行DPPH自由基清除率测定,测定方法参考文献[15]的方法。

1.2.4 单因素实验

测定风味蛋白酶在不同条件下,即酶用量(0.02,0.04,0.06,0.08,0.10,0.12 g)、酶解温度(45,50,55,60,65,70 ℃)、初始pH(3.5,4.5,5.5,6.5,7.5)和酶解时间(1,2,3,4,5 h)对水解豆清液的影响。

1.2.5 响应面实验

在单因素的基础上,以多肽产率为指标应用响应面分析法中Box-Behnken的实验设计原理优化出最佳工艺参数,见表1。

表1 风味蛋白酶酶解产豆清多肽的响应面实验Table 1 Response surface experiment for enzymatic hydrolysis of flavourzyme for producing polypeptide from soybean supernatant

2 结果与分析

2.1 蛋白酶的筛选

分别采用4种不同蛋白酶酶解豆清液得到多肽(见图1),其中菠萝蛋白酶酶解豆清液多肽产率相对较低,为44.74%,风味蛋白酶和胃蛋白酶的酶解效果较好且相差不多,考虑到胃蛋白酶的成本,选择风味蛋白酶进行后续实验。

图1 不同蛋白酶酶解制备豆清多肽产率Fig.1 The yield of polypeptide from soybean supernatant prepared by enzymatic hydrolysis of different proteases

2.2 单因素实验

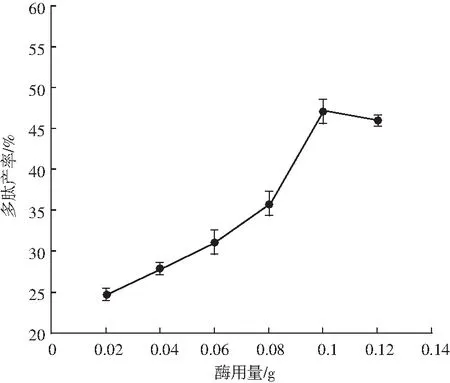

2.2.1 酶用量对风味蛋白酶酶解产豆清多肽产率的影响

酶用量对多肽产率的影响见图2。

图2 酶用量对风味蛋白酶酶解产豆清多肽产率的影响Fig.2 Effect of enzyme amount on yield of polypeptide from soybean supernatant prepared by enzymatic hydrolysis of flavourzyme

由图2可知,随着浓度比的增长,多肽产率先逐渐增大再减小,原因可能是随着酶用量增多,酶之间出现竞争性抑制或酶自身相互水解,导致酶活力降低。在6个浓度梯度中,多肽产率最大为47.01%,出现在0.1 g;最小多肽产率为24.57%,出现在0.02 g。选用风味蛋白酶水解豆清液的酶用量为0.08,0.10,0.12 g进行响应面优化。

2.2.2 温度对风味蛋白酶酶解产豆清多肽产率的影响

由图3可知,随着温度的增长,多肽产率先逐渐加大达到峰值再逐渐减小,曲线整体呈现开口向下抛物线趋势。蛋白酶作为一种蛋白质类生物催化剂,受温度的影响较大,在一定温度范围内,催化反应的速率随着温度的上升而上升,但是超过一定温度酶逐渐失活,水解能力降低,选用酶解温度为50,55,60 ℃进行响应面优化。

图3 温度对风味蛋白酶酶解产豆清多肽产率的影响Fig.3 Effect of temperature on yield of polypeptide from soybean supernatant prepared by enzymatic hydrolysis of flavourzyme

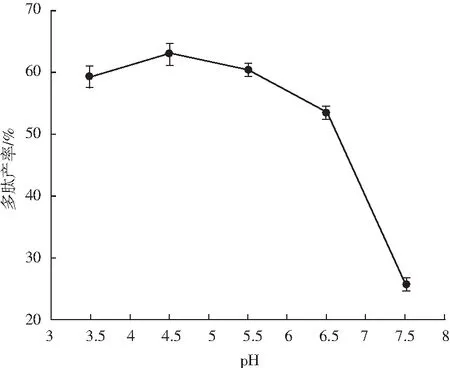

2.2.3 pH对风味蛋白酶酶解产豆清多肽产率的影响

由图4可知,随着pH值的增长,多肽产率先增大,到达峰值再逐渐减小。这可能是由于酶解底物的带电状态会因pH的变化而改变。当底物是蛋白质、肽或氨基酸等两性电解质时,随着pH的改变,底物呈现不同的解离状态,酶的活力部位往往只能作用于底物的一种解离状态,且酶分子的带电状态也会随着pH发生变化,选用初始pH为3.5,4.5,5.5进行响应面优化。

图4 pH对风味蛋白酶酶解产豆清多肽产率的影响Fig.4 Effect of pH value on yield of polypeptide from soybean supernatant prepared by enzymatic hydrolysis of flavourzyme

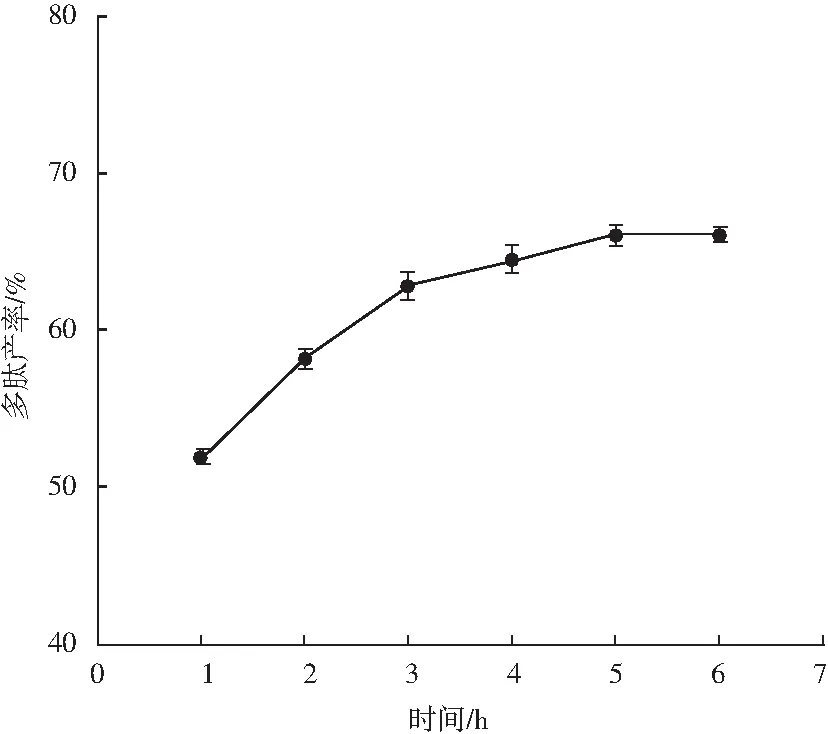

2.2.4 酶解时间对风味蛋白酶酶解产豆清多肽产率的影响

由图5可知,随着时间的增长,多肽产率先迅速增加后逐渐变缓。出现这种趋势可能是因为随着水解的进行,底物浓度下降,多肽含量增加,多肽与蛋白质出现竞争性抑制作用。而酶活力可能随着温度或体系pH的改变而降低,出现水解剩余底物能力减弱,或者不具有水解能力。选用酶解时间为4,5,6 h进行响应面优化。

图5 酶解时间对风味蛋白酶酶解产豆清多肽产率的影响Fig.5 Effect of enzymatic hydrolysis time on yield of polypeptide from soybean supernatant prepared by enzymatic hydrolysis of flavourzyme

2.3 响应面优化实验

2.3.1 响应面实验结果

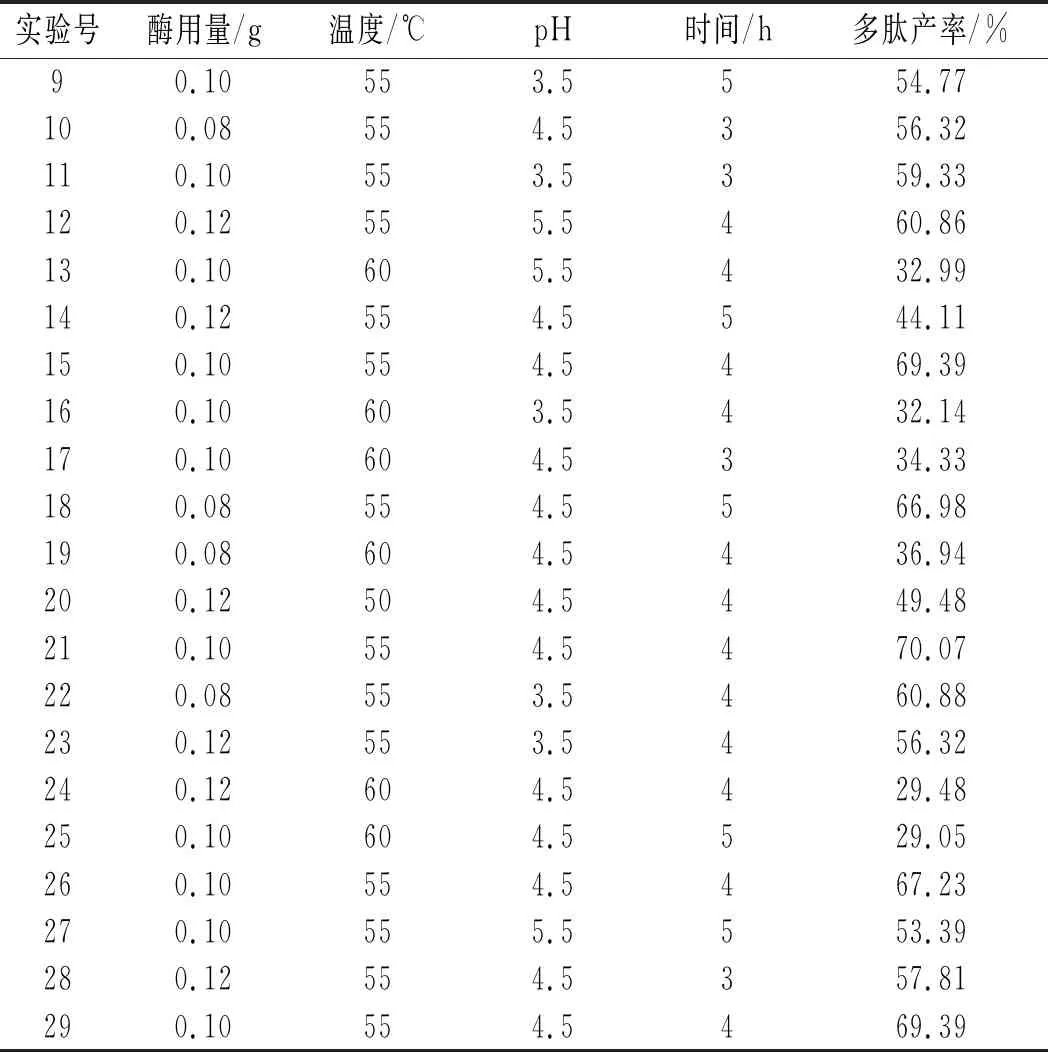

表2 风味蛋白酶酶解产豆清多肽的响应面实验结果Table 2 Response surface experiment results of polypeptide from soybean supernatant prepared by enzymatic hydrolysis of flavourzyme

续 表

2.3.2 模型建立及显著性分析

利用软件Design-Expert 8.0.6.1可以得到回归方程和方差分析,见表3。

表3 风味蛋白酶酶解产豆清多肽产率方差分析Table 3 The variance analysis of yield of polypeptide from soybean supernatant prepared by enzymatic hydrolysis of flavourzyme

D=+68.23-2.31A-7.88B-1.47C-0.20D-1.87AB+2.56AC-6.09AD+0.75BC-1.98BD+3.09CD-4.30A2-21.72B2-6.25C2-7.85D2。

由表3可知,该多肽产率模型回归极显著(P<0.0001),失拟项F值(有18.03%的可能性是由于干扰)为2.65意味着相对于纯误差而言失拟项并不显著,且R2=97.03%,RAdj2=94.07%,因此可以用来预测风味蛋白酶水解豆清液生产大豆多肽的工艺。各个因素影响的大小顺序为酶解温度>酶用量>初始pH>酶解时间。

2.3.3 最佳工艺条件的确定

使用Design-Expert 8.0.6.1软件,得出风味蛋白酶水解豆清液生产大豆多肽的最佳工艺条件为酶用量0.09 g、温度54.13 ℃、pH 4.33、时间4.12 h。使用该工艺条件,预期大豆多肽产率为69.453%。考虑实际操作,选择酶用量0.09 g、温度54 ℃、pH 4.4、时间4 h。经验证实验得大豆多肽产率为71.10%,与预测值相比无显著差异,说明通过Design-Expert 8.0.6.1软件分析得到的最佳工艺条件是可行的。

2.4 DPPH自由基清除率的测定

由图6可知,在抗氧化实验所测定范围内,豆清多肽冻干粉和Vc对DPPH自由基的清除率均随着自身浓度的增大而增强,但豆清多肽冻干粉对DPPH自由基的清除能力要弱于VC。当豆清多肽冻干粉的浓度在10 mg/mL时,对DPPH自由基的清除率为67.80%,而当VC的浓度为0.008 mg/mL时,对DPPH自由基的清除率为81.27%,其IC50分别为5.33 mg/mL和0.004 mg/mL。在实验测定的范围外,即当VC浓度>0.008 mg/mL和豆清多肽冻干粉浓度>10 mg/mL,两种样品对DPPH自由基的清除率还会继续增大并最终达到100%。研究结果表明,豆清多肽有望被应用到天然抗氧化剂和功能性食品领域,实现利用价值。

图6 豆清多肽冻干粉对DPPH自由基的清除率Fig.6 The scavenging rates of soybean supernatant polypeptide freeze-dried powder to DPPH free radical

3 结论

本研究以豆清多肽产率为指标,利用响应面法优化风味蛋白酶酶解制备豆清多肽的工艺。结果表明,最优工艺条件为:酶解最优条件为酶用量0.09 g、温度54 ℃、pH 4.4、时间4 h,在此条件下多肽产率为71.10%;抗氧化实验结果表明风味蛋白酶酶解豆清液制备的豆清多肽具有较好的抗氧化性,可以作为优质抗氧化肽的良好来源,可为豆清多肽的制备和推广应用提供理论依据,有利于今后豆清液的再利用。