焦炉自动加热及调节技术在6.0m焦炉上的应用

徐廷万

(攀枝花攀钢钒炼铁厂,四川攀枝花,617022)

焦炉加热管理是焦化企业的一项重要工作,其任务是在规定的结焦时间内,测量温度、压力等参数,及时调节加热煤气流量,保证焦炭均匀成熟。焦炉温度的测量及煤气调节频次高、工作量大,国内焦化企业及科研院所一直致力于焦炉自动加热及调节技术进步,以提高效率、减少煤气消耗。攀钢钒有2×55孔6.0m顶装焦炉,拟采用焦炉自动加热及调节系统技术,结合国内相关技术的应用,选用了以在炉顶用红外光学仪器测量立火道温度的调节技术,目前运行稳定,效果较好。

1 国内常用焦炉自动加热及调节工艺[1]

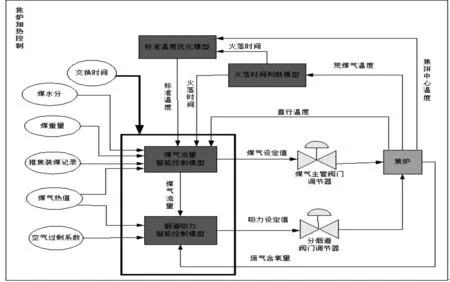

国内焦炉自动加热及调节均采用前馈、反馈相结合的控制系统,基于装煤量、煤水分、结焦时间和标准温度等计算煤气流量,作为煤气流量前馈调节。通过全炉平均温度、焦饼中心温度等反馈,调节煤气流量设定值,并通过烟道废气含氧量反馈,调节烟道吸力值。

图1 焦炉自动加热及调节系统框图

该系统采用工业网络与焦炉DCS系统、人工测温系统、四车联锁系统等相关外部系统进行数据交换获得已有数据,通过人机交互接口获得煤气热值、煤水分;并通过现场在线采集设备采集新增数据,主要包括炉顶上升管火落温度、直行温度、分烟道废气氧含量、焦饼中心温度、看火孔压力等。该系统与DCS系统通信,并发送控制命令到现场执行机构,以及接受现场执行机构的反馈信号,执行机构主要包括分烟道调节阀、煤气主管调节阀、煤气支管调节阀。

该系统在原有焦炉自动化配置基础上实现煤气总管优化控制或单燃烧室控制,稳定焦炉加热温度系数,减少煤气消耗。主要测量有:

1.1 焦饼中心温度自动测量

在防尘罩上安装红外温度采集系统,在导焦栅相应位置开孔测量焦饼左右两侧上、中、下三个点,换算为焦饼中心温度,监控焦炭的成熟情况,反馈优化标准温度。同时通过焦饼温度曲线,指导横向均匀性和高向均匀性调节,优化过剩空气系数。

1.2 看火孔压力自动测量

分别测量机焦侧看火孔压力,代表全炉的最低看火孔压力,反馈调节分烟道吸力,在满足燃烧合理情况下,保持看火孔压力稳定。

1.3 火落温度自动测量

通过上升管温度变化趋势,基于温度最高点,算出焦饼成熟时间,即火落时间。指在火落后进行单孔煤气量自动调节,减少焖炉时间内的不必要煤气消耗,同时防止推焦末期高温。并且通过全炉火落整体水平优化标准温度,在满足焦炭质量前提下适当降低标准温度。

1.4 废气氧含量自动测量

通过检测废气氧含量,判断煤气燃烧合理性,依据煤气流量变化自动调节分烟道吸力,优化和稳定空气过剩系数,保证煤气燃烧合理性。

1.5 立火道温度测量

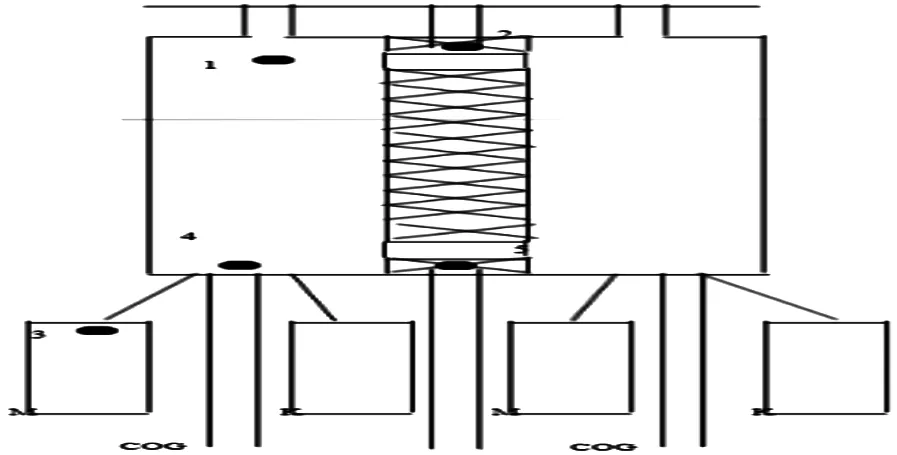

立火道温度测温方式有以下两种:

一种是采用热电偶测量立火道底部温度、顶部跨越孔温度或蓄热室顶部,其中测量的顶部跨越孔温度和蓄热室顶部温度,是通过模型换算为标准立火道温度。热电偶测量立火道底部温度,因燃烧温度高,热电偶寿命短;热电偶测量跨越孔温度或蓄热室顶部温度,因测量的是气流温度,需要建立温度模型,误差大。另一种在标准立火道看火孔处安装红外温度采集系统,与现有人工手持式红外测温原理相同或相近,准确度好,同时因实时在线测量,减少了人工强度,避免人为测量误差,及时、准确性均得到保证。

图2 以热电偶测温方式

图3 炉顶红外光学测温方式[2]

2 我厂焦炉自动加热及调节技术特点

从焦炉自动加热及调节系统看,需要检测的变量较多如装煤水分、煤气热值等,一般焦化企业在这方面检测是有缺失的,我厂结合投资和需求,简化焦炉自动加热及调节系统工艺,只实现了以下功能:

(1)炉顶红外标准火道温度的在线测量。

(2)焦饼中心温度的在线测温。

(3)废气氧含量的在线监测。

(4)全炉加热煤气、分烟道吸力的自动调节。

(5)异常报警。具备全炉各标准火道温度均匀性异常报警提示、焦饼温度异常提示功能、废气含含量异常提示等,软件通过对异常温度、含量数据监测,超过警戒值采取标红颜色突出提示报警功能。

(6)自动/手动调节切换:当发生意外情况时,需要人工干预时,可以将系统切换到手动调节状态,人工手动下发煤气量/分烟道吸力设定值或者切换到DCS系统,保障系统安全并正常运行。

(7)交换安全联锁:在交换机进行交换过程中,系统将锁定煤气流量执行器和分烟道吸力执行器,避免调节混乱。

(8)信息共享:预留modbus通信接口。

(9)系统故障诊断、告警、系统日志管理:系统发生重要事件和故障,系统将自动产生告警消息,告警消息将保存至数据库,并可提供查询功能,方便故障的定位和及时解决;系统还可设定诊断操作,查询系统各部分的运行情况;系统所有重要操作和异常操作,还将保存至日志文件,也可进行查询。

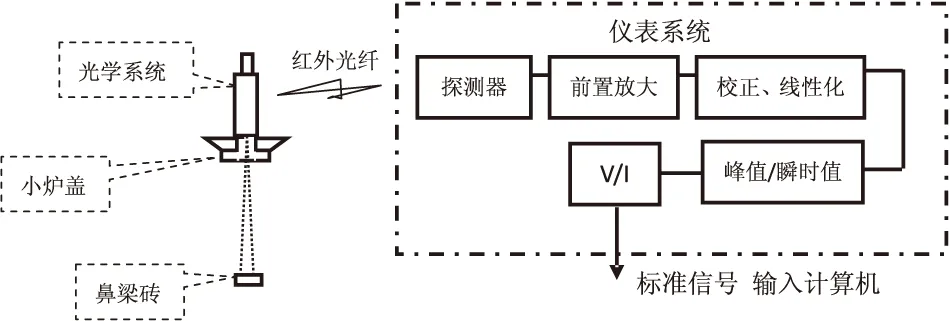

炉顶红外光学镜头与红外测温仪采用分体式结构。工作温度为30—450℃、测量范围为950—1450℃、光学分辨率为250:1、测量精度为±0.5%。光学镜头带安装法兰的304不锈钢光学探头,探头的瞄准,采用透镜式调焦设计,同时附带光学目测瞄准系统、光纤接口和吹扫气接口。光缆桥架安装在炉顶,有隔热功能,保护光缆不受炉顶温度的影响。压缩空气冷却系统和氮气冷却系统。压缩空气冷却与氮气冷却互为备用,紧急时自动切换。此外因我厂6.0m焦炉未有炉号识别定位系统,在炉间台和炉端台设置无线接收装置,确保焦饼中心温度数据不失真。为适应炉顶火焰特殊情况下对光纤的影响,增加挡火装置,保证炉顶测温长期使用。

图4 增加挡火装置

我厂焦炉自动加热及调节系统(见图5)实施后,昼夜温度均匀性得到提高,K安达到0.9以上,焦炉加热用煤气减少100m3/h以上,温度调节及时性得到加强,总体上效果较好。

图5 焦炉自动加热及调节温度监控

系统存在的问题:焦饼中心温度测量准确性还有待提高,只能起到参考作用。当焦炉生产异常的情况下,需及时人工干预,手动调节,生产正常后才能投入自动调节。

3 结语

选择在炉顶采用红外光学测温方式的焦炉自动加热及调节系统,基本能够实现直行温度自动加热及调节的目的,各焦化企业可结合自身特点,是否选择焦饼中心温度、火落温度检测功能,光学镜头的材质、精度和分辨率是关键,同时做好防高温措施,也是一项十分重要的工作。