铜铅锌混合精矿的矿物学特征分析及分离效率探究

谢海云, 柳彦昊, 纪翠翠*, 晋艳玲, 张培, 田小松, 刘榕鑫

(1.昆明理工大学国土资源工程学院, 云南 昆明 650093;2.云南铜业矿山研究院, 云南 昆明 650093)

目前,随着原矿处理方法的进步和新型测试技术在矿物工艺领域的应用,工艺矿物学研究已成为地质、选矿、冶炼等行业技术进步的重要依托[1],在产品质量分析、矿物材料等方面有着难以替代的作用。在选矿方面,工艺矿物学主要研究矿石的物质成分、矿石的矿物组成、矿石的结构构造及其物理、化学性质和矿物在选矿过程的行为,为诠释选矿机理、制定选矿工艺方案和实现选矿过程优化提供矿物学依据[2-3]。近年来,随着岩矿分析测试技术的进步,X射线衍射[4]、光学显微镜扫描电镜矿物定量评价(QEMSCAN)[5-6]和矿物解离度自动分析(MLA)[7-10]等设备的陆续应用,使得国内外在矿物工艺领域的研究均有较大突破。国外对工艺矿物学的研究侧重于矿物及成矿过程。例如,Daley等[11]研究了过氧化锌到氧化锌的分解过程;Isabel等[12]通过工艺矿物学技术模拟样品之间的作用。中国的研究侧重于实际应用,如对铜铅锌硫化矿的矿物嵌布特性分析[13]、隐晶质岩石的分析鉴定[14]等,为岩矿结构分析及选矿流程的改进等提供了重要依据,进一步促进了选矿技术和矿产资源利用的改进与提高。

云南迪庆藏族自治州是全国十大矿产资源富集区之一,其中铜、钨、钼、铅、锌是该地区的优势矿种,已探明铜金属储量600多万吨,铅锌金属储量约300万吨。在矿床中铜、铅、锌、铁的硫化矿通常以共生或伴生的形式产出,导致各矿物之间紧密连生或者相互包裹[15-17],在浮选分离过程中存在分离效率低、精矿品位和回收率低、彼此混杂往往产出混合精矿等问题[18-20],而导致产生这些问题的一个重要原因是传统工艺矿物学手段对矿石的原矿性质研究不充分,未能对选矿工艺改进与指标提升发挥指导作用[21]。

本文针对云南迪庆矿业产出的难分离铜铅锌混合精矿进行工艺矿物学研究,利用光谱半定量分析、物相分析、X射线衍射分析和MLA分析等检测方法,对混合精矿中的主要金属矿物、解离度以及嵌布特征进行分析,目的是为该类混合精矿提供工艺矿物学分析数据,以期为类似铜铅锌硫化矿的高效分离和富集提供一种研究思路。

1 实验部分

1.1 样品来源

研究所用铜铅锌混合精矿样品取自云南迪庆矿业一选厂,样品共计100kg。对矿样室温阴干,混匀后取样进行分析。

1.2 样品测试方法

采用X射线荧光光谱仪(α-6000型,美国Innov-X系统公司)对矿样的化学成分进行分析,确定矿样中主要元素组成及含量。采用X射线衍射仪(DX-2700型,丹东浩元仪器有限公司)对矿样的主要矿物组成进行分析。采用原子吸收光谱仪(AA-1800E型,美析仪器有限公司)对矿样的主要矿物含量进行测定,确定矿样中有价金属矿物中的难选氧化矿存在比例。

矿物解离度自动分析 (MLA,Mineral Liberation Analyser)与传统镜下鉴定统计相比,具有自动化程度高、快速呈现数据和测量精准等特点[22-24],现已广泛应用于选矿流程监控和工艺矿物学分析等领域。本研究工作所采用的MLA 系统是由一台Quanta600环境扫描电子显微镜、一台EDAXGENESIS 能谱仪和工艺矿物学自动测试软件构成,通过背射电子图像和图像分析技术进行处理和计算,可确定主要矿物解离度特征,为该矿的高效选别提供重要参考[25-27]。

2 结果与讨论

2.1 化学成分分析结果

对混合精矿矿样进行化学成分分析,分析结果如表1所示。根据化学分析结果,该混合精矿中主要有价金属为Cu、Pb、Zn和Ag,有害金属As含量为0.24%,低于相关精矿国家标准(铜精矿,YS/T 318—1997;铅精矿,YS/T 319—2013;锌精矿,YS/T 320—2007)对有害元素的要求。铜、铅、锌三种有价金属共存,为提高其经济效益,需通过选矿的工艺将有价金属矿物分离。

表1 混合精矿样品化学成分分析结果

2.2 矿物组成分析结果

在化学组分分析的基础上,为进一步查明有价金属铜、铅和锌在混合精矿中的矿物组成,对铜铅锌混合精矿进行了X射线衍射分析。分析结果(图1和表2)表明,混合精矿中主要金属矿物主要为黄铜矿(34.33%)、方铅矿(18.22%)、闪锌矿(11.01%)和黄铁矿(17.91%)。脉石矿物主要为石英、白云石、方解石和高岭石。在混合精矿中,有用矿物相互混杂,难以作为合格精矿销售或冶炼,需要后续进一步选矿分离[28]。

表2 混合精矿主要矿物组成

图1 混合精矿的X射线衍射分析图谱Fig.1 X-ray diffraction analysis diagram of mixed concentrates

2.3 物相组成分析结果

该矿样中主要有价元素为Cu、Pb和Zn,Ag为综合回收的贵金属。为了进一步明确各有价元素赋存的物相种类、含量和分布率,对矿样中Cu、Pb及Zn进行物相分析,分析结果见表3。

表3 混合精矿中铜、铅、锌物相分析

根据混合精矿的铜、铅、锌物相分析表明,铜矿物主要为硫化铜(占98.75%),氧化铜含量少(占1.25%);铅矿物中的硫化铅(方铅矿)占62.40%,铅的氧化率较高,为36.52%(其中铅矾17.92%,白铅矿18.60%);锌矿物主要为硫化锌(占93.67%),其次是氧化锌占5.28%。

由表3中可知,该精矿属于铜铅锌硫化混合精矿,其中含少量的氧化铅矿物,目前对这类混合精矿直接冶炼存在设备和工艺等方面的困难,往往需要采用选矿工艺进一步分离产出单一的铜精矿、铅精矿和锌精矿。

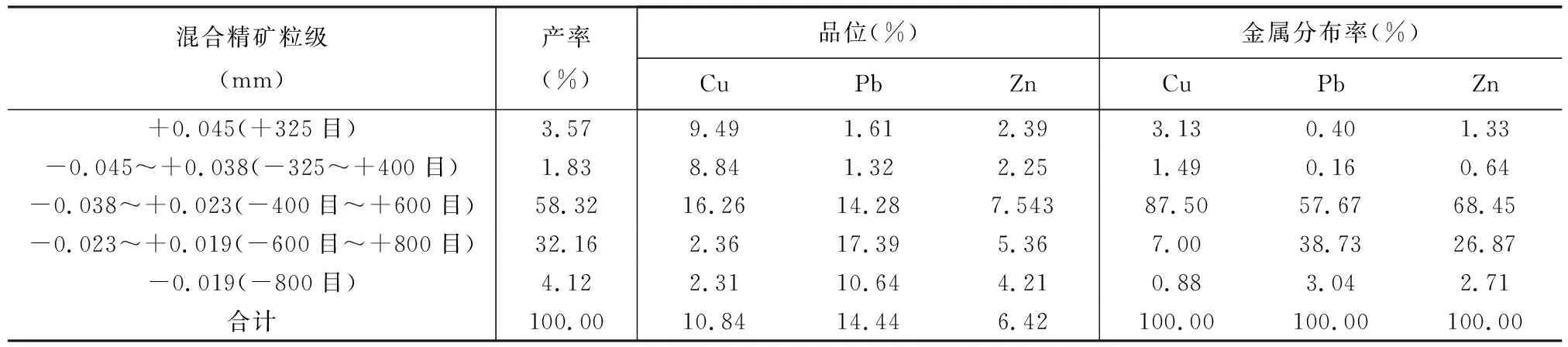

2.4 粒度分析结果

对混合精矿取样后进行筛析,得到各粒级物料后,逐一进行称重和化学分析。混合精矿的各粒级分布,铜、铅、锌品位及金属分布率如表4所示。

表4 混合精矿粒度分布分析结果

由表4中结果可见,混合精矿的粒级组成微细,其中粒度在0.038mm至0.019mm占多数,为90.48%。Cu金属集中分布在0.038mm至0.023mm的粒度中,其中在0.023mm粒度以上Cu的品位较高。Pb和Zn在粒度0.038mm以上的品位较低,在0.038mm以下的粒级中品位较高。Pb在0.038mm至0.019mm的粒度中金属分布率为96.40%,Zn的金属分布率为95.32%,说明该矿样为细粒铜铅锌混合精矿。后续进一步采用解离度分析(MLA)考察Cu、Pb和Zn矿物的嵌布及解离特性。

2.5 单体解离度分析结果

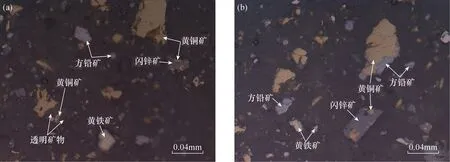

黄铜矿、方铅矿和闪锌矿等硫化矿常常伴随共生[16-17],采用传统的显微镜来测定其嵌布粒度以及单体解离度耗时且精准度低。MLA能够利用背散射电子图像来区分不同物相,因此其对矿物进行区分并采集相关信息要相对快速、简单。为准确测定铜铅锌硫化矿中黄铜矿、方铅矿和闪锌矿等主要矿物的解离度及其嵌布特征,为选别流程的改进提供理论数据,本部分研究中应用背散射电子图像来区别不同物质,结合MLA自动处理功能对混合精矿中的不同矿物颗粒进行鉴定,并且根据采集矿物信息进行分析和统计,以确定各目的矿物的解离水平。黄铜矿、方铅矿、闪锌矿解离度特征如表5所示,偏光显微镜分析结果如图2和图3所示。

表5 黄铜矿、方铅矿、闪锌矿的解离度特征

在完全解离的颗粒中,黄铜矿粒度大于方铅矿和闪锌矿颗粒(图2a)。黄铜矿、黄铁矿和闪锌矿均为他形粒状结构。黄铜矿多为单体解离颗粒,主要构造为角砾状构造和块状构造,其次为条带状构造。部分黄铜矿主要与闪锌矿、透明矿物连生,少数与黄铁矿连生,部分细粒黄铜矿、乳浊状黄铜矿包裹于闪锌矿中(图3a);方铅矿颗粒嵌布粒度细小,多为单体解离颗粒,粒度较其他矿物细,仅少数与黄铜矿、闪锌矿连生(图3b)。闪锌矿嵌布粒度极细,多与黄铜矿连生,部分闪锌矿颗粒中黄铜矿呈乳浊状包裹于其中(图2b)。充分说明在当前磨矿条件下有价金属矿物未达到完全解离。

a—有价金属颗粒解离度特征; b—闪锌矿嵌布粒度特征。图2 混合精矿偏光显微镜分析(放大160倍)Fig.2 Polarizing microscope analysis of mixed concentrate (160 times magnification)

a—黄铜矿嵌布粒度特征; b—方铅矿嵌布粒度特征。图3 混合精矿偏光显微镜分析(放大400倍)Fig.3 Polarizing microscope analysis of mixed concentrate (400 times magnification)

2.6 混合精矿理论分离效率探究

云南迪庆地区具有大量金属硫化矿,但由于矿石性质及嵌布特性复杂,导致浮选产出的铜铅锌金属在精矿中彼此混杂,难以分离。本部分基于对该地区选厂产出的混合精矿进行工艺矿物学研究,根据黄铜矿、方铅矿和闪锌矿的解离度特征和嵌布特性,对有价金属Cu、Pb和Zn的理论选矿分离效率进行计算预测,以期为铜铅锌混合精矿的选矿分离提供一定的指导。

黄铜矿中完全解离的颗粒(69.28%)按90%分离效率实现完全分离回收,75%~100%解离的颗粒(12.72%)按80%分离效率实现部分分离回收,赋存于黄铜矿中的Cu占98.75%。铜的理论选矿分离效率为:98.75%×(69.28%×90%+12.72%×80%)=71.63%。

方铅矿中完全解离的颗粒(70.56%)按90%分离效率实现完全分离回收,75%~100%解离的颗粒(10.18%)按80%分离效率实现部分分离回收,赋存于方铅矿中的Pb占62.40%,赋存于白铅矿中的Pb占18.60%,可通过硫化浮选[29-30]的方式对白铅矿和铅矾中的Pb进行部分分离回收,分离回收效率按50%计算。铅的理论选矿分离效率为:62.40%×(70.56%×90%+10.18%×80%)+(18.60%+17.92%)×50%=62.97%。

闪锌矿中完全解离的颗粒(70.34%)按90%分离效率实现完全分离回收,75%~100%解离的颗粒(17.91%)按80%分离效率实现部分分离回收,赋存于闪锌矿中的Zn占93.67%。锌的理论选矿分离效率为:93.67%×(70.34%×90%+17.91%×80%)=72.72%。

理论分离效率与各金属的回收率有密切联系,通过计算,得出铜、铅和锌的理论选矿分离效率依次为71.63%、62.97%和72.72%,表明铜精矿、铅精矿和锌精矿的回收率均偏低,对该混合精矿直接分选必然存在精矿中各金属互含和有价金属损失的问题。可见,若要进一步提高铜、铅、锌的选矿回收率,必须进一步采取措施提高磨矿细度。

3 结论

本文采用化学分析、X射线衍射法和矿物解离度分析(MLA)等多种检测方法对云南迪庆地区难分离铜铅锌混合精矿进行分析。结果表明,该混合精矿中主要有价金属矿物为黄铜矿、闪锌矿、方铅矿;细度在0.038mm以下的颗粒占94.43%,目的金属矿物的单体解离度中等偏低。其中,黄铜矿、方铅矿和闪锌矿的单体解离度分别为69.28%、70.56%和70.34%。通过初步预测,该混合精矿中铜、铅和锌的理论选矿分离效率依次为71.63%、62.97%和72.72%。

MLA解离度分析结果表明,该混合精矿中主要有价矿物黄铜矿、方铅矿和闪锌矿的嵌布粒度细,有价矿物相互之间,及其与黄铁矿和少量脉石之间存在较多相互连生或包裹现象,造成目的矿物解离度整体不高,导致产出的精矿中Cu、Pb、Zn互含严重,浮选分离效率低。因此,需进一步采取措施提高磨矿细度以使各金属矿物充分解离。