大扭矩直驱式超精密液体静压转台热态特性控制与优化*

胡 秋 李梦阳 袁南南

(中国工程物理研究院机械制造工艺研究所,四川 绵阳621900)

力矩电机直驱式液体静压回转工作台具有精度高、动态性能好、集成度高、体积小、无磨损、免维护及故障率低等蜗轮蜗杆式转台无可比拟的优点,故在精密超精密加工装备行业得到广泛应用[1]。

然而,转台系统力矩电机内置式设计使得在一个有限的空间内集中了电机发热、轴承摩擦发热两大发热源,转台系统工作过程中,在这两大热源的影响下,转台系统热态特性变差,因此直驱式转台系统热态特性控制与优化显得成为重要。

以某精密立式数控磨床用高精度回转工作台为例,介绍了其热态控制控制策略,开展了转台系统热态性能仿真与分析,并对转台系统温升和热变形对支承系统承载性能进行了分析,取得了较好的效果,以期对同类转台的研制提供帮助。

1 大扭矩回转工作台应用背景及问题提出

某直驱式超精密液体静压回转工作台是某超高精度数控立式磨床关键功能部件之一[2],回转工作台要求具有良好的回转精度、刚度及热态特性。如图1,根据机床总体结构设计要求,静压转台整体采用组件式设计以便于转台零部件制造与精度提升,转台支承系统采用液体静压支承以获得高精度、高刚度和良好的阻尼特性,转台采用大扭矩力矩电机直接驱动,减少中间传动环节,有利于提高精度和动态响应特性[3]。

在该转台设计中,根据工况需要[2],采用了西门子无框力矩电机直接驱动,额定扭矩450 N·m,最大扭矩878 N·m,最大功率30.6 kW,额定损耗功率4.98 kW,额定电流24 A,最大电流53 A。另一方面,该转台根据刚度和承载能力需要,转台径向轴承直径和长度分别为220 mm和220 mm,止推轴承为闭式环形止推导轨结构,止推轴承外径为400 mm,承载油膜面积大,转台在运动过程中存在油膜剪切发热。

整体组件-直接驱动式的总体技术方案省去了中间传动环节,有利于提升转台系统运动精度和响应特性提升,然而整体组件式设计却使得在一个有限的空间内集中了转台系统所有的热源,包括大扭矩大功率力矩电机功率损耗、大面积承载油膜发热和密封面摩擦发热,这给转台系统热态特性分析与冷却设计带来了较高的要求。

2 热态特性改善策略

分析转台系统热源组成及传热路径,从减少热源强度、加强散热、优化支承设计、结构优化等方面采取措施,以改善转台系统热态特性[4-5],转台系统热态特性优化策略总结见图2。

减少热源强度是改善热态特性的积极措施。可以从减少热源数量和减少无法移除热源的热源强度两方面入手。在本转台系统设计中,转台设计中工作台与上止推导轨,转台芯轴与电机壳体间回油处等密封面处均采用迷宫、气封等非接触式密封代替传统的橡胶密封圈接触式密封,杜绝接触式密封所致摩擦发热;对于驱动电机,采用永磁同步电机替代异步电机以降低电机运动过程中功率损耗;对静压支承系统,采用稀油介质,同时加大油膜间隙,适度提高供油压力并由此增大流量,减少油膜面在运动过程中发热量,同时大流量策略使得大量热量被静压油带走。

其次,在系统设计中加强散热。对大功率力矩电机,采用了恒温强制水冷措施,通过冷却水带走电机运行过程由于功率损耗而产生的热;对于静压支承系统,采用大流量设计策略,使静压油不仅起到承载作用,同时也带走内部热源所产生的热;在静压供油系统设计中,采用强冷措施,控制静压支承系统供油温度。

最后,在转台系统结构设计中,合理布置工作端和游动端支承。在转台总体设计中,大扭矩电机下置,使系统最大内热源远离工作端,从而使得热变形尽量往非工作端游动,从而符合高精度加工机床主轴工作端热伸长应尽量少的设计原则。

3 热态特性仿真分析

基于对称性,取1/6转台系统建模。采用ICEM软件对各零件划分网格,流体采用结构化网格,油膜厚度方向上划分10层,以保证模拟出厚度方向上的流速和温度变化。对于转台系统内热源,电机按集中热源处理;油膜为粘性耗散生热,在CFX软件中开启粘性耗散方程,软件自动计算热量并计入能量方程[6]。

设定流体域入口为恒压2 MPa,环境温度为20 ℃,回油出口压力为0 MPa;流体和固体交界面设置为耦合传热;静压油设为层流状态;开启能量方程和粘性耗散方程;求解器求解格式选择高阶求解模式,以保证求解的准确性和可靠性。

以转台常用工作转速30 r/min为例,其整体温度场如图3所示,从分析结果中可以看出:(1)工作条件下转台温度整体上升,最高温升出现在电机定子处,为29.57 ℃,工作台面处温升最低,仅有0.23 ℃,符合转台系统工作端低温升预期。(2)止推轴承油膜温升最高点在每个油腔封油边处,温升为1.064 ℃,温升极小,原因一方面在于转台整体结构为电机下置,止推轴承远离电机这一转台系统最大内热源,另一方面转速工作转速较低且静压油(N3)粘度较低,由静压油引起的粘性耗散生成的热量较小。(3)径向轴承油膜温升不均匀,从工作端往电机端呈明显递增趋势,工作端和电机端径向轴承温升分别为0.95 ℃和4.85 ℃。其原因在于径向轴承温升主要由电机定子功率损耗热传到油膜上,故从工作端往电机端明显呈递增趋势,靠近电机端和工作端温升有较大区别。

求解转台系统温度场后,将体温度场导入静力学模块中进行转台热变形计算。如图4,整体来看,转台系统沿轴向最大热位移发生在电机定子端尾部,为74 μm;沿轴向最小热位移发生在主轴工作端工作台面处,约0.3 μm。沿径向最大热位移发生在外壳靠近电机的一端,为27 μm。从整体看,回转工作台工作端热伸长极小,符合项目预期。

在机床上对研制的转台进行了热态特性测试[2],整个测试过程持续4H,文献[2]对热态特性测试作了详细描述与分析,测试结果表明,研制的转台系统具有较好的热态特性,符合设计预期。

4 温升及热变形对转台支承承载特性的影响

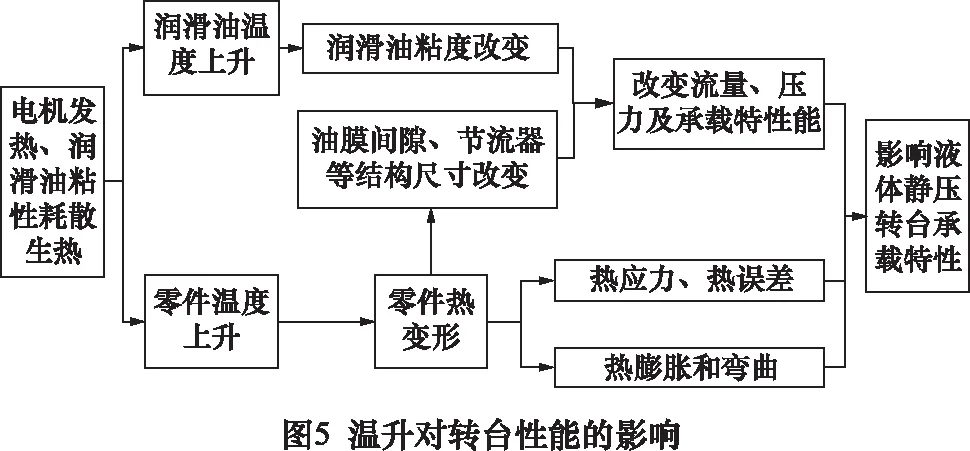

转台在运行时,转台系统各零件存在一定温升与热变形,这种温升和热变形对转台性能会产生一定影响,其影响机制如图5所示。

由前述温度场仿真分析可知,静压油只在靠近电机附近(径向轴承下封油面处)温升较大,最大温升约5 ℃,静压油粘度由0.004 1 Pa·s降为0.003 5 Pa·s,其他位置静压油温升较小,粘度变化可以忽略,温升前后径向轴承流量增大5.2%,油腔压力减小2.5%;止推轴承流量增大2%,油腔压力减小1%,由粘度变化导致的轴承性能变化极小,可以忽略其对支承性能影响。

从热变形看,止推轴承由于温升引起的油膜间隙变形小于1 μm,由热变形引起的止推轴承油膜间隙变化对止推轴承承载性能影响极小。

对于径向轴承,油膜间隙变化从工作端至电机端热变形从小变大,在工作端,远离系统最大热源,温升小,径向油膜间隙变形小于1 μm,径向轴承在电机端温升比工作端高,油膜间隙增大9 μm,采用平均油膜间隙估算,径向轴承刚度比计算刚度降低19%(2 800 N/μm),但满足项目技术要求。

5 结语

从减少热源强度、加强散热和结构优化等方面对大扭矩直驱式超精密液体静压回转工作台提出了热态特性改善措施,转台系统温度场及热位移仿真分析表明,转台系统工作端温升及热伸长较小,符合高精度主轴工作端热伸长尽量小的设计原则。

在热位移场分析基础上,进一步分析了转台系统温升及热变形对支承系统承载特性影响,得益于有效的热态特性控制策略,转台系统止推轴承承载性能几乎不变,径向支承刚度损失18%,但满足项目需要。