固化技术在临海淤泥地质基坑施工中的应用

张通国

(广东华路交通科技有限公司,广州 510420)

0 引言

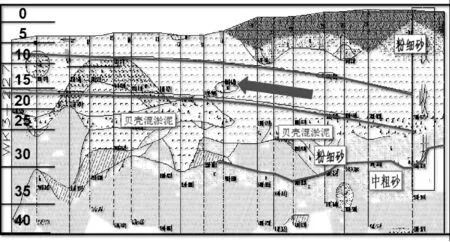

汕头市苏埃通道工程采用明挖结合盾构法施工,其北岸龙湖沟段为明挖暗埋隧道。根据地质剖面图(图1)可知,龙湖沟段开挖深度范围内主要的地层包括淤泥、淤泥质土、粉质黏土等,厚度达20~30m;基坑范围内水文情况以孔隙潜水为主,含水层为粉细砂土,富水性及透水性中等,开挖深度以下有承压含水层。龙湖沟河道底部的淤泥及淤泥质土的工程特性是含水量高、孔隙比大、压缩性高,但是强度低[1],所以其表面承载力小且极易失稳。根据设计图纸,龙湖沟段隧道围护结构采用地下连续墙,作业平台需承载150t履带吊吊装30~50t的钢筋笼作业,因此,隧道基坑围护结构施工首先要对淤泥质软基进行预处理,确保机械、设备作业平台基础的稳定即表面承载力不小于150kPa的设计施工要求。同时,该作业平台作为临时工程,在围护结构施工完成后开挖基坑时需要进行清除,所以在该临海淤泥地质基坑施工中选择安全性高、工期短、投资小的软基预处理方案,是技术人员需研究解决的技术问题之一。

图1 龙湖沟地质剖面

1 临海淤泥地质处治方案

对于浅层软基的处理通常采用清淤换填。清淤换填是将场地一定深度的不良土质清除,用稳定性好的碎石或者砂砾回填压实。通过将不良土质进行置换,改变地基的承载力,提高抗变形和稳定的能力。换填的深度不宜过深,通常在2m以内,同时,为确保换填质量,需分层填筑、分层压实、分层检测压实度。

苏埃通道北岸地处汕头市中心临海地区,施工场地有限,淤泥的清除、运输不可能大规模作业,淤泥废弃也会受到城市创文等各方面的影响,换填的分层压实及检测也耗费较多的人力、物力。经综合分析内部、外部因素,认为采用清淤换填并不是首选方案。为解决上述问题,经分析对比,在临海淤泥地质中采用就地固化施工技术。

2 淤泥固化施工技术

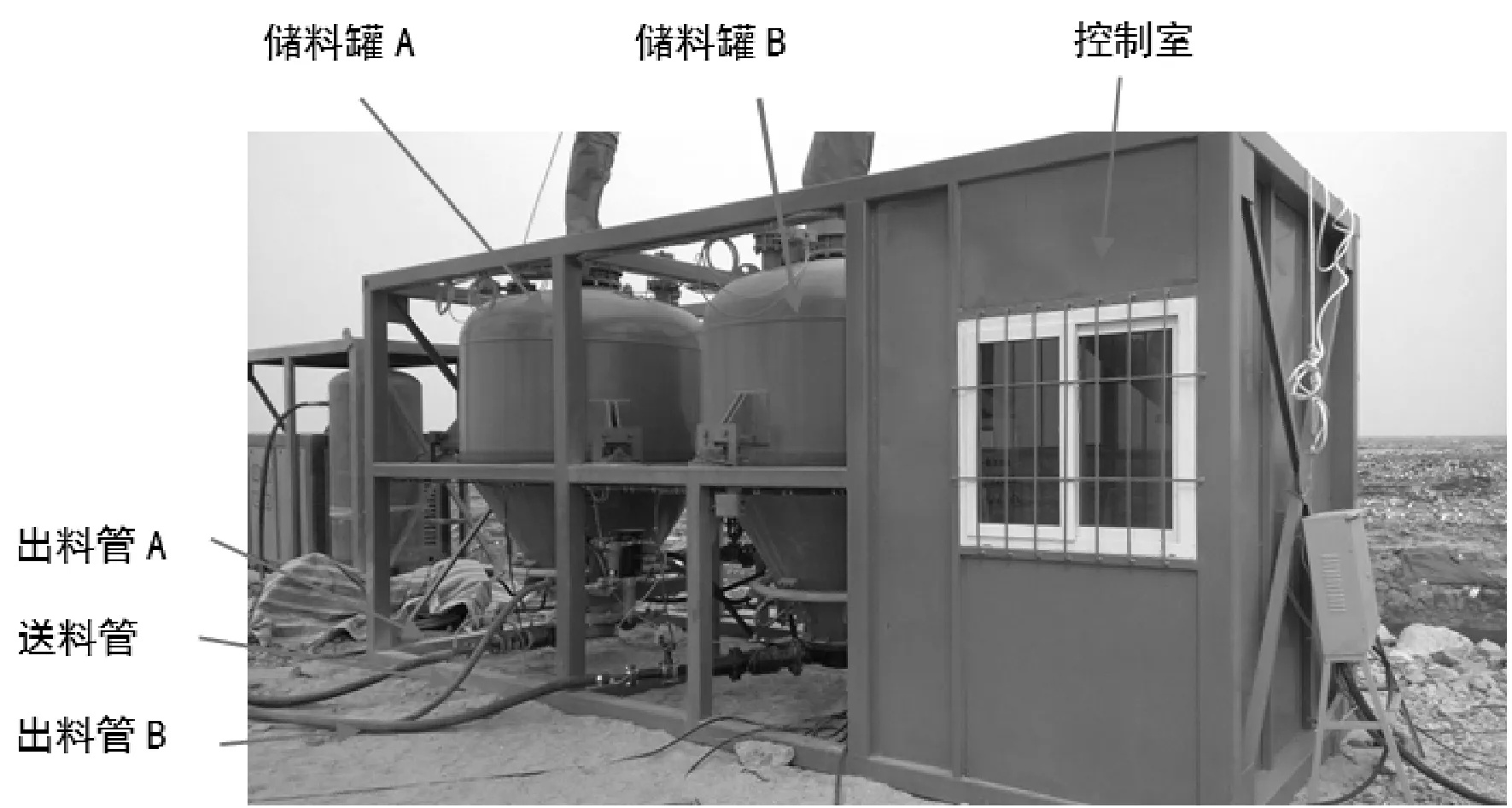

淤泥固化是一种原位土质改良工艺。将料罐中的固化剂通过螺旋输送机输送至操作后台的料仓内,由后台根据预先输入的主料和辅料的配比参数自动进行材料供应和控制,再通过特定的搅拌设备与不良土质进行混合,从而改变原状土的特性。工作原理为:在空压机提供的空气压力和喂料器的共同作用下,将后台料仓内一定比例的水泥、粉煤灰、矿渣、固化剂等混合后输送至输料软管,软管与挖掘机上的搅拌头相连,在搅拌头设置喷出孔。在进行固化施工时,挖掘机对淤泥进行搅拌并将混合后的固化材料注入拌和,从而达到原位固化的效果[2]。后台储料及控制设备及搅拌头如图2~图4所示。

图2 淤泥就地固化施工

图3 后台供料系统

图4 强力搅拌头

2.1 固化剂

固化剂又称为快速固结剂,其以粉煤灰、矿渣作为主要原材料,同时配以一定比例的水硬性胶凝材料、碱性激发剂、膨胀剂、表面活性剂、减水剂、凝固剂和辅助性材料等混合而成。各组分的比例见表1。

表1 固化剂各组分占比

固化剂及水泥的掺入量是现场施工中确保加固体质量的重要指标。通过制作试块进行强度试验,选取代表性位置试搅拌进行承载力试验确定相关指标:固化剂及水泥掺入量(固化剂+水泥)为10%,其中水泥与固化剂的比例为7:3,水胶比为0.7,通过智能化材料控制系统,按照既定参数精确每种主料和辅料的供应。

2.2 施工工艺

(1)测量放样。先在固化区域内进行降水,完成后测量组根据场地布置图,放样出施工平台范围线,做好标记并加以保护。作业队伍根据放样点,采用白灰放出施工作业范围线。

(2)回填整平。清除表面杂质以及影响下沉搅拌的杂物,按照设计固化层顶标高对回填体进行整平。大规模施工前,选择代表性的位置进行试验段施工试搅拌,总结试验段的施工情况,检测固化效果。如果存在挖掘机搅拌头无法深入土层的现象,可对该位置土体预先翻挖,然后再进行固化施工。

(3)就地进行固化区块划分。为便于施工组织,可在场地平面图中将固化区域进行标识,根据人、材、机的配置及现场实际情况,将总固化区域划分为30m2左右的区块。如遇断面变化较大的区域,处理区块可作相应调整,以方便施工[3]。

(4)固化剂定量调配。固化剂采用现场集中拌和,根据固化深度和面积计算出需要固化的淤泥总量,再根据掺入比及试验段修正系数计算出固化剂的用量。通过智能化供料系统,以喷料速率实现对固化剂使用量的控制。该套系统可对施工过程中固化剂的使用记录、使用量、施工时间等数据进行记录和保存,形成完整的报告。

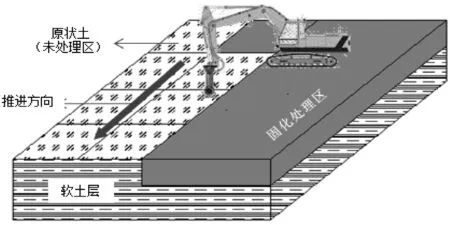

(5)强力搅拌设备就地搅拌施工。淤泥固化采用四搅二喷,边固化边推进施工。使用专业的立体强力搅拌头,利用挖机液压驱动,两个搅拌头对称分布在连接管和喷嘴侧,实现三维搅拌,确保搅拌均匀(图5)。

图5 固化推进方式

(6)搅拌完成后立即进行场地平整养护,养护时间不少于2d。如在雨季施工,需要做好相应的防雨措施,配备塑料膜等,同时为确保加固效果,防止被水浸泡,应预先安排施工场地内的截(排)水沟、集水井等临时排水设施。

2.3 施工控制

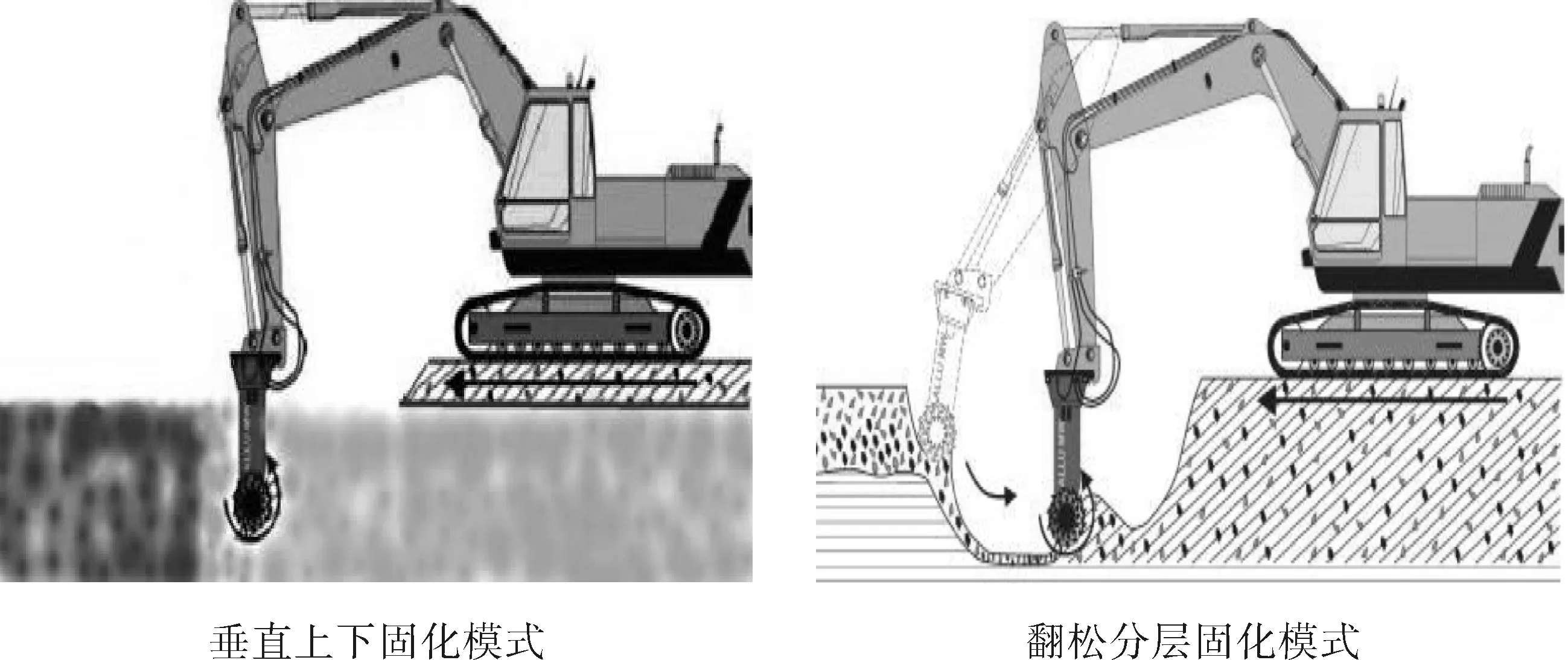

淤泥固化工艺的质量控制重点是搅拌固化的均匀性。均匀性差会导致固化体出现局部软弱区,当加持荷载后,可能出现不均匀沉降、开裂、甚至失稳,影响后续吊装等作业的安全性。因此,在固化处理深度范围内需垂直上下多次搅拌,使固化剂同淤泥混合均匀。搅拌不少于两个循环,且前两次边搅拌边喷射固化剂,同时,根据实际情况,可适当增加空搅次数。搅拌过程中必须严格控制搅拌头下降与提升的速率及固化剂的使用量。每m的下降和提升时间可控制在10~20s,固化剂的使用量可控制在每min出料80~150kg。速度过快会导致部分淤泥土难以与固化剂混合,而速度太慢会导致固化剂集聚,造成固化剂结块,影响固化效果。当软土分布不均匀,局部存在硬壳层,采用垂直固化较困难时可选择分层固化模式。与原位垂直上下固化不同的是,分层固化借助挖掘机预先对硬壳层翻松,再进行分层固化[2]。两种固化模式如图6所示。当区块固化施工完成后,再进行区块内整体性拌和,加强拌和的均匀性。区块与区块间应进行咬合搭接,宽度不小于5cm,避免出现漏拌。

图6 固化搅拌模式

3 现场检测

为确保加固体满足设计及施工要求,根据现场实际情况,在加固后的3d和7d,选择动力触探对加固体表面进行承载力试验(图7)。

动力触探是一种原位测定土层性质的试验,通过一定高度的落锤将特定尺寸和形状的探头打入土层中,根据打入的锤击数代入承载力计算公式,从而获得所测土层的表面承载力。动力触探的试验设备简单,操作方便,试验效率高并对砂土、粉土、碎石土等有较好的适用性。通过试验数据可得:加固体3d的锤击数N为21次,7d的锤击数N为30次。

通过计算可知,固化体3d平均承载力为145kPa,7d平均承载力为215.6kPa,大于设计要求的150kPa,满足现场施工要求。

4 经济性分析

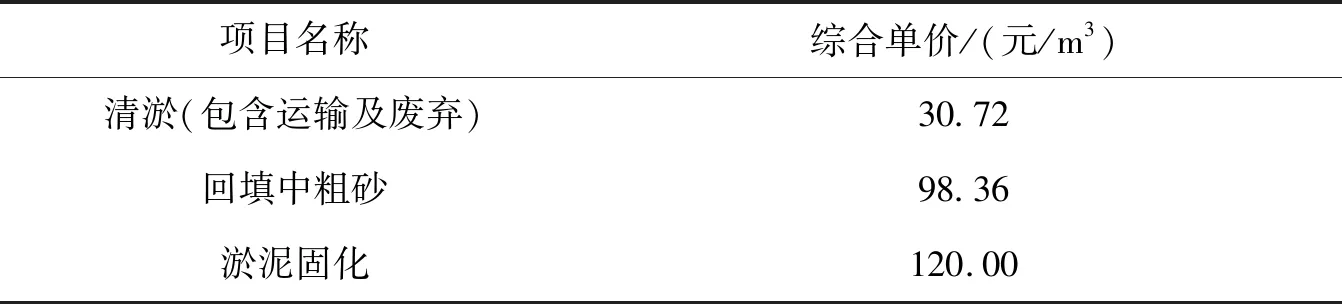

以淤泥固化方案对比清淤换填中粗砂方案为例,根据本项目工程量清单,采用综合单价(表2)分别对其经济性进行分析。综合单价即完成一个清单项中所列施工内容耗费的人工费、材料费和设备费以及施工机具使用费和企业管理费、利润,并且包含了一定的风险费用的单价[6]。采用综合单价能够比较直观地计算每个方案处理土体所需的费用。

表2 综合单价

清淤换填包含清淤费用+换填费用,处理每m3的土体的费用为:30.72+98.36=129.08元。

固化剂+水泥掺入量10%的固化方案处理每m3土体的费用为120元。

通过费用对比可知,当加固工程量较大时,采用淤泥固化技术可以明显节省施工费用,其经济性优于清淤换填。

5 结语

淤泥质土软基浅层处理和改良方案较多,需要根据项目的具体情况进行选择。本文以苏埃通道北岸明挖隧道龙湖沟段基坑施工为例,介绍了临海淤泥地质采用固化处理方案的技术参数、施工工艺等,并对比清淤换填进行了经济性分析,采用动力触探试验对加固体的承载力进行了检测。

(1)通过动力触探试验可知,采用淤泥固化技术固化体3d平均承载力可达145.04kPa,7d平均承载力可达215.6kPa,大于设计要求的150kPa,取得了较好的加固效果。整个围护结构施工过程中作业平台基础稳定,预处理满足施工要求。

(2)淤泥固化技术作为原位软基处理工艺,可提高施工效率,节约施工成本。对于环境要求高、工期紧、场地有限的工程施工项目,具有较大的优势。