基于Web远端控制的无线式电容无损检测系统

殷晓康, 邓承杰, 朱鹏飞, 高 伟, 李 伟

(中国石油大学(华东)a.海洋油气装备与安全技术研究中心;b.计算机科学与技术学院,山东青岛266580)

0 引 言

近年来,各种带绝缘包覆层的金属材料和非金属复合材料大量应用在工程装备中[1]。针对此类装备,传统涡流、超声和X射线检测等技术存在局限,如涡流检测仅适用于金属材料,应用范围受限;超声检测需使用耦合剂,涉及效率与效益问题;射线检测速度慢,需要进行辐射防护[2-4]。

共面电容成像无损检测技术因其无需耦合、非接触,可从单侧检测非金属复合材料表面与隐藏缺陷和金属材料表层缺陷的优势,逐渐成为检测领域研究热点[5]。在现有共面电容无损检测系统中,主机与电容探头通过线缆连接,使用时操作人员需同时携带主机与探头;若将主机置于地面,使用长线缆连接探头,则检测信号易受线缆扰动影响。同时现有系统由功能相对独立的功能模块构成,成本高、电路复杂、扩展性差,用于相关课程实验教学时,只适用于原理演示,不易于实施多台套实际操作实验。

本文设计了一种基于Web交互技术的无线式共面电容无损检测系统。系统使用电容-数字转换器替代传统信号调理电路,成本更低、功耗更小。围绕以STM32为核心的手持式仪器,开发了本地Web服务器软件,设计了交互网页,并使用典型试块对系统的性能进行了测试。

1 检测系统功能和总体设计

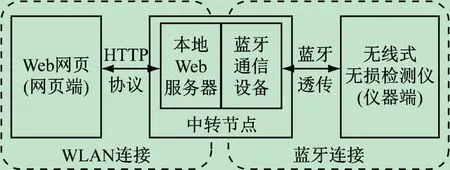

按照功能划分,系统由交互网页、本地Web服务器和手持仪器三部分构成,分别对应网页端、中转节点和仪器端。简化系统结构如图1所示。

图1 系统结构示意图

网页端为用户提供交互界面,实现仪器控制与信号波形实时显示功能。中转节点作为网页端与仪器端信息传递的媒介,通过无线网络为用户提供Web服务,通过蓝牙透传为仪器提供接入途径。仪器端接收中转节点控制指令,对缺陷进行扫查,回传扫查数据。

网页端设备与中转节点通过WiFi通信。作为常见网络接入手段,WiFi操作简便、数据传输速率高的特点[6],降低了系统联网难度,同时也保证了网页端数据可视化的实时性。仪器端通过蓝牙与中转节点连接,实现双向通信[7]。蓝牙作为广泛普及的低功耗近距离通信技术,解决了传统检测设备有线连接布线复杂[8]、操作距离短的问题。

仪器端以STM32G0最小系统为核心,由微小电容测量模块、蓝牙通信模块、数据存储模块、USB串口调试模块、实时时钟模块、电源管理模块、功能拓展IO等组成,并带有4个独立的状态指示灯。中转节点是独立于网页端和仪器端的设备,主要包括基于Flask框架实现的Web服务器和使用USB蓝牙收发器的信息交互设备。

2 检测系统硬件设计

2.1 无损检测仪硬件设计

无损检测仪主要包含微控制器及其最小系统、电源模块、蓝牙通信模块、探头信号处理模块及USB串口调试模块等,仪器实物装配如图2所示。

图2 无损检测仪实物装配图

(1)微控制器及其最小系统设计。仪器使用意法半导体STM32G071微控制器。该微控制器采用32位ARM Cortex-M0内核,工作频率64 MHz。微控制器最小系统由微控制器、匹配晶振、复位电路和电源电路组成。

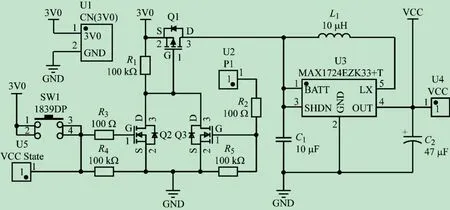

(2)电源模块设计。仪器采用自主设计的升压供电方案,供电电压可低至1.2 V,单节AA电池即可满足需求,可连续作业达10 h,并实现了一键开关机功能。自恢复按钮SW1短按开机,微控制器上电运行后,输出高电平至连接点P1,保证电源继续运行。SW1长按关机,电平信号由连接点VCC_State送微控制器,微控制器接收信号后切换连接点P1为低电平,切断系统电源。电源模块原理如图3所示。

图3 电源模块工作原理图

(3)蓝牙通信模块设计。仪器的蓝牙通信模块使用CH9141串口BLE模块,在其外部添加一颗LED作为状态指示灯使用。RST引脚为低电平复位引脚,RA引脚为恢复出厂设置、AT透传功能切换引脚。在仪器中,蓝牙模块使用AT配置为从机模式,透传使用异步串口,波特率为1 152 Kb/s。

(4)探头信号处理模块设计。探头信号处理模块使用亚德诺(ADI)的AD7746电容数字转换器实现。该芯片内置Σ-Δ电容数字转换器(CDC)[9],最大采样频率90 Hz,量程范围±4 pF,精度高达4 fF。AD7746内置的温度传感器可辅助实现温度补偿功能,芯片支持两路电容采样,通过将输入配置为差分模式,可直接与传感器两端相连[10-11]。芯片采用16引脚TSSOP封装,兼容I2C串行接口。

(5)USB串口调试模块设计。USB调试模块使用USB转串口芯片CH330实现。CH330为SOP-8小封装形式,支持3 V和5 V供电。硬件全双工,支持最高2Mb/s通信波特率。由于USB接口为5 V供电,微控制器为3.3 V供电。为防止微控制器或CH330中任意一方上电而另一方掉电时,出现电流倒灌,在微控制器串口引脚与CH330串口引脚之间加入隔离芯片π122U31。

(6)其他模块。高精度实时时钟使用STM32G0内置的RTC模块实现,时钟外部供电采用CR1220小尺寸纽扣电池。功能拓展口为4针通用输入输出(GPIO)接口,从微控制器引出,可模拟SPI、I2C等接口连接外部器件,拓展系统功能。

2.2 专用共面电容探头设计

仪器通过配套共面电容探头获取被测对象缺陷信息。电容探头采用可更换的设计与插装连接方式,可根据应用场合与检测对象的不同选配探头,提高了仪器的灵活性。两种典型的可更换电容探头如图4所示,(a)为具有较大穿透深度的电容探头,(b)为具有较高分辨率的电容探头。

图4 共面电容探头实物图

2.3 USB蓝牙收发器设计

蓝牙收发器通过USB连接到中转节点,是节点与仪器的通信设备。收发器使用USB接口取电,经低压差线性稳压器产生3.3 V工作电压。采用CH9141蓝牙模块,通过CH330实现串口与USB的双向转换。设计有复位与重置拨码开关,使模块具有不断电复位与重置功能。收发器实物如图5所示。

图5 蓝牙收发器实物图

3 仪器封装设计

仪器整体封装由箱体、箱盖、底部探头背板和USB防水孔塞组成。仪器所使用共面电容探头安装在背板底部,背板与机箱采用导轨式滑动安装方案。仪器可单手持握,操作简单方便,仪器实物与持握效果如图6所示。

图6 仪器实物与持握效果

4 检测系统软件设计

4.1 嵌入式程序总体方案

为实现仪器的基本功能,分别设计并实现了系统通信、探头信号处理、小型数据库、系统电源管理和调试支持子程序。子程序由更上层的调度和守护程序统一管理。

通信程序负责蓝牙模块的维护,包括自动连接、掉线重连、指令收发和数据传输等。探头信号处理程序实现对探头信号处理模块的控制功能,包括信号的实时采样、激励电压设置、探头信号校准、采样速率设置等。数据库结合E2PROM和Flash两款不同数据存储芯片实现。其中,Flash保存检测获取的数据,E2PROM保存数据的索引信息,包括检测作业的时间信息和数据存放的物理位置等。电源管理程序实现仪器一键开关机的功能。程序总体框架图如图7所示,图中蓝色部分为芯片厂商提供的库文件,通过调用库文件API间接操作底层寄存器,可降低程序开发难度,也使程序易于维护[12-13]。橙色为自主设计的软件程序。

图7 嵌入式程序总体框架图

4.2 仪器核心调度程序设计

核心调度程序负责对用户输入(以下称命令)进行响应,并调用图7中的下级子程序实现预定的功能。

调度程序在主main()函数中while循环内以轮询的方式执行。外部命令以中断方式接收,中断内对全局标志变量进行修改。调度程序通过对标志标量进行检查,确认有无命令输入。如有命令输入,则产生响应。

调度程序每收到一条有效命令,至少返回一条状态消息作为响应。所设计命令如表1所示。

系统时间设置命令后接“年月日星期时分秒”,例如“2020年12月21日12点整”表达为“[T]201221120000”。命令执行后,仪器回应“Execution Succeed.”作为返回信息。

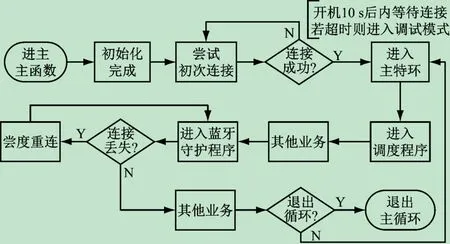

4.3 仪器蓝牙连接流程设计

仪器开机后,用户有10 s时间连接蓝牙,若蓝牙超时未连接,则默认进入有线调试模式。调度程序中附带蓝牙守护程序,可检查蓝牙连接状态,若连接后意外断开,则尝试重连。蓝牙连接流程如图8所示。

图8 蓝牙连接流程图

4.4 Web服务器设计

Web服务器主要负责实现检测仪与前端网页之间的数据通信,在整个系统中起连通前后端的作用。

Web服务器的业务逻辑与功能响应基于Flask框架[14]实现,其总体框架如图9所示。

图9 Web服务器通信框架图

服务器与检测仪进行连接时依托串口通信组件,向浏览器推送网页时采用HTTP协议POST请求,在传输探头数据时依托WebSocket通信组件[15]。为保证指令和数据转发的稳定性与实时性,引入多线程技术,将数据传输链路与控制指令链路分配给两个不同的线程单独处理。

服务器启动后,自动监听指定端口HTTP请求,当用户从浏览器通过指定地址访问服务器时,服务器会响应该请求,向其传送网页数据。用户加载网页后,通过网页配置蓝牙收发器参数,上传到服务器,由服务器设定仪器参数,建立通信连接。其后网页端通过WebSocket通信链路请求并接收仪器数据,实现检测波形实时显示。

4.5 交互网页设计

针对传统无损检测仪器依托特定软硬件平台进行设备控制与数据可视化,开放性小,成本高的情况,设计了基于网页的操作界面,实现了仪器的远程控制和数据的实时可视化功能。

交互界面主要由蓝牙收发器设置面板和数据可视化面板两部分组成,如图10所示。

图10 网页界面效果图

网页加载成功后,可在蓝牙收发器设置面板设定串口号、数据位数、波特率、停止位等参数,点击设置按钮,网页内置的JavaScript脚本程序将捕获设定的参数项,并在后台将其打包成JSON数据,通过WebSocket链路传送给服务器。配置成功后,服务器返回状态信息,页面上的状态指示灯由“未连接”状态(红色)切换到“已连接”状态(绿色)。

数据可视化面板将探头数据以波形图的形式实时绘制于网页上,供用户检视并对缺陷状态做出判断。刷新按钮、停止按钮分别对应波形清空、暂停绘制功能。按钮与数据可视化的交互逻辑通过JavaScript脚本实现。

5 检测系统测试

为验证系统缺陷检出功能,采用带缺陷玻璃钢试块与铝制试块两种典型试块对系统进行测试。

玻璃钢隐藏缺陷试块如图11所示。在厚度为2 mm的玻璃钢试块上开边长20 mm正方形通孔。试块上表面覆盖厚度0.5 mm有机玻璃将通孔变为隐藏缺陷。采用图4中右侧探头,手持仪器实施单次往复线扫描。

图11 玻璃钢隐藏缺陷试块(mm)

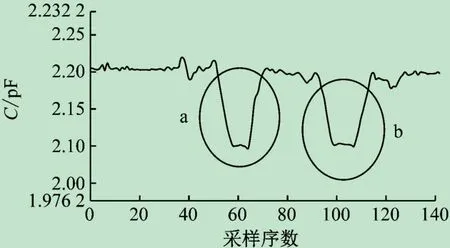

检测结果如图12所示。探头下方无缺陷时,探头电容基值约2.15 pF。探头经过缺陷时,电容值较基值有明显下降。对于上述试块,探头与缺陷对正时,电容值下降到2.05 pF,变化量为基值的4.6%,波形变化明显,在图12中以a标记。往复线扫描回程特征波形以b标记,两处特征波形幅值接近,一致性较好。

图12 玻璃钢隐藏缺陷检测结果

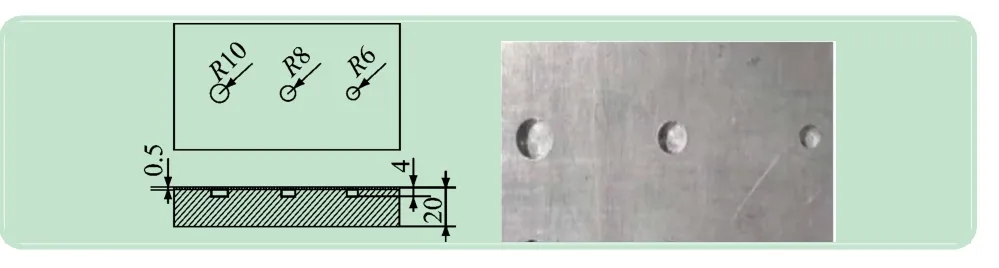

铝板隐藏缺陷试块如图13所示。在厚度20 mm的铝制试块上开直径6、8、10 mm平底圆孔,孔深4 mm。试块上表面覆盖厚度0.5 mm有机玻璃作为绝缘包覆层。采用图4中右侧探头由右至左进行单次线扫描。

图13 铝板隐藏缺陷试块(mm)

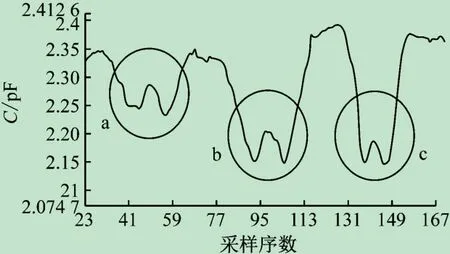

检测结果如图14所示。金属隐藏缺陷特征波形呈W型,标记a、b、c分别对应直径6、8、10 mm缺陷。对比3处特征波形,随缺陷直径增加,波谷逐渐加深。此规律可定性表征缺陷尺寸大小。测试结果表明,本系统对绝缘材料覆盖下的隐藏缺陷具有良好的检出能力。

图14 金属板隐藏缺陷检测结果

此外,图12与图14为远端计算机网页(见图10)中的实时波形图,也充分验证了无线式电容无损检测系统远端控制与信号无线传输功能。

6 结 语

本文针对传统电容成像无损检测设备成本高、操作不易等突出问题,设计并实现了一种基于微控制器的无线式电容无损检测系统。系统研发过程兼顾了工程应用价值与实验教学需求。系统以无损检测设备便携化、无线化的市场需求为研究出发点,注重了功能性与现场适应性;系统将无损检测技术、嵌入式系统设计、物联网技术与应用等专业课程的典型应用场景紧密结合,具有开放性的软硬件设计,支持学生根据需求进行自主二次开发,可用于机电类本科高年级实验教学,有助于培养学生解决复杂工程问题的能力。