流固耦合作用下盾构下穿高架桥稳定性分析

甄 正, 葛忻声*, 王菁悦, 张 军

(1.太原理工大学土木工程学院, 太原 030024; 2.山西交通科学研究院集团有限公司, 太原 030032)

城市的建设逐渐朝向更高更深发展,对比地上建筑和地下结构,空间广阔且方便建设的后者更受城市规划的青睐。城市隧道的发展从初期的单线到纵横交错的多线,从“一洞一线”到“一洞多线”,隧道的横断面也越来越大。这种发展趋势带来地下空间高利用率的同时,也带来了风险,尤其是盾构隧道在富水地层中掘进时,喷射渣土改良剂、开挖土体、盾尾注浆等操作,破坏了原有地层中流固耦合稳定状态,形成了新的耦合场,造成了地表隆起或沉降、邻近地下结构变形、管片周围超孔隙水压力产生与消散等。当盾构下穿富水地层上的城市高架桥时,为了防止危险产生,必须考虑到水土流固耦合问题,并制定相应的隔离或加固措施。

糜瑞杰等[1]、乔世杰等[2]、成炜康等[3]研究了双线盾构隧道施工时,对地表、高架桥桥桩及建筑物桩基变形的影响,提出了合理的加固方案;仇文革等[4]、蒋华春等[5]、于德海等[6-7]、毕景佩等[8-9]以盾构隧道下穿桥基为背景,运用数值分析方法,探讨了盾构隧道施工时对地表、桥桩、隧道等的变形规律;朱金涌[10]、周诗俊[11]、胡瑞青等[12]研究了盾构隧道下穿市政桥梁课题,采用桩基托换施工方案,并进行有限元数值模拟分析,证实了该方案的可行性。

学者们对盾构下穿高架桥的研究主要围绕在不考虑流固耦合作用的小直径盾构施工和大直径泥水平衡盾构方面,对流固耦合作用下的大直径土压平衡盾构施工考虑较少。目前大部分城市盾构隧道修建在地下水位以下,当土层渗透性较大时,水土流固耦合就发挥了重要作用。水土流固耦合的诱因是水压,水压和土体孔隙造就了渗透作用,渗透作用在衬砌的外围,容易造成隧道的扩径,影响隧道外注浆效果;同时易在衬砌上形成贯穿缝,造成隧道渗水;严重时候会造成开挖面涌水、涌砂,甚至坍塌。因此,以在太原富水地层中大直径土压平衡盾构下穿城市高架桥为背景,采用有限元数值模拟分析方法,考虑水土流固耦合作用,并结合实际监测资料,研究盾构下穿高架桥时地表和地下结构的稳定性,得出地表、桥承台和桥桩的变形规律及隧道周围孔隙水压力分布规律,以期为今后类似工程提供参考。

1 工程概况

太原铁路枢纽新建西南环线采用盾构法施工,隧道全长4 850 m,埋深9~24 m,地下水位位于地面下9~18 m,在隧道上方。盾构区间内圆砾、卵石地层分部较广,地质补勘报告揭示最大圆砾、卵石粒径为620 mm(圆砾、卵石地层颗粒级配较差)。地层主要形成于西山泥石流堆积。隧道纵断面设计为11‰和3‰的单面坡,最小平面曲线半径为1 200 m。横断面为标准圆环,隧道外径11.7 m、内径10.6 m。隧道衬砌选用2 m环宽、550 mm厚的双面楔形通用环管片,采用错缝、螺栓M36环向、M30纵向斜螺栓拼装,施工采用先搭接2/3环宽径向推上、再行纵向插入的拼装方法。隧道途经城市主干道西中环高架桥,掘进沿北至南方向,与高架桥的夹角为96°10′。西中环高速是太原市重要的内环道路,车流量大,图1为隧道下穿的西中环高架桥。

图1 西中环高架桥

西中环高架桥的桥承台尺寸为10.3 m×6.4 m×2.5 m,采用C35混凝土浇筑,下端有6根1 500 mm@3 900 mm灌注桩,东侧桥承台下桩长50 m,西侧桥承台下桩长48 m。东侧桥桩距隧道12.9 m,西侧桥桩距隧道14.1 m,详细情况如图2所示。

图2 隧道与高架桥位置示意图

2 施工难点及施工措施

2.1 施工难点

盾构隧道主要在砂卵石地层中掘进,土体粒径级配不良,一般粒径为20~60 mm,最大粒径为200 mm。土层松散,颗粒之间靠摩擦咬合保持稳定,孔隙比较大,黏结性差。当盾构在该地层掘进时,开挖面处形成应力卸荷区,周围土体失稳,松动塌落。同时,切削下的渣土摩擦阻力大,刀盘需要较大的扭矩。地下水位处于隧道顶部7 m以上,掘进时隧道内外形成水头差,地下水朝向隧道内部运动,给隧道的密封带来隐患,易引起隧道渗漏甚至涌水。土颗粒渗透系数较大,螺旋输送机不易形成栓塞效应,造成渣土排出效率降低。西中环高速路为双向六车道,是城市主干道,车流量大,对下穿施工扰动相对敏感。太原目前没有相关大直径土压平衡盾构相关施工经验,处理突发问题能力有限。

2.2 施工前加固措施

盾构下穿高架桥时采取的加固措施主要为隔离桩结合深层地层注浆。其中隔离桩采用φ800 mm@1 000 mm C30钻孔灌注桩,桩顶设置尺寸为800 mm×1 000 mm 的钢筋混凝土冠梁,左右横向边界距相近桥桩8.25 m,纵向超桥承台两侧边界15.0 m,桩底标高较隧道底标高低4 m。李士中[13]对比了浅层、深层、隧道周围注浆加固隧道,证实了隧道周围加固土体比浅层及深层注浆加固更能减少地表沉降变化。因此,隧道周围土体进行深层地层注浆,浆液为水泥-水玻璃双液浆,加固区域为横向边界超过隧道两侧3 m,纵向边界与钻孔灌注桩纵向长度一致,竖向边界为隧道顶部5 m和底部4 m。

2.3 施工参数设定

盾构机下穿高架桥时的施工参数设定如表1所示。

表1 盾构机下穿高架桥时施工参数

3 模型建立

3.1 模型假定

拟建模型的假定:①模型的实体单元遵循小应变土体硬化模型(HSS)屈服准则;②开挖过程中,土体与结构单元的性质和参数不发生变化,土颗粒不可压缩;③土层简化为水平方向,每层土体各向同性;④模拟盾构机外壳、管片及桥承台单元取线弹性,桥桩和钻孔灌注桩用Embedded桩模拟;⑤不考虑注浆凝固过程。

3.2 模型参数

为避免模型尺寸效应,取模型尺寸为120 m×80 m×60 m。盾构掘进方向与既有高架桥的夹角为96°10′,为方便模型建立,取两者夹角为正交,以简化计算。模型位移边界条件为四周和底面法向位移固定,上表面自由;水力边界条件为四周和底面不透水,上表面透水;模型情况如图3所示。

图3 模型透视示意图

大量成功的基坑与隧道案例表明,土体中绝大部分区域处于小应变应力状态,土体应变在0.01%~0.1%[14-15]。因此模型中土体本构模型采用小应变土体硬化本构模型,该模型是PLAXIS 3D软件中高级本构模型,能很好地模拟地下工程土体开挖情况,详细的土层物理力学参数如表2所示。盾构外壳重度为17.7 kN/m3,弹性模量为2.3×104MPa;管片重度为27 kN/m3,弹性模量为3.1×104MPa。

表2 土层物理力学参数

3.3 施工工况模拟

盾构施工过程的动态模拟主要分以下几个步骤:①计算模型初始地应力平衡;②激活桥桩、承台、上部荷载、隔离灌注桩及隧道周围土体加固区域;③重置上一阶段的位移场,冻结隧道区域内土体,激活负向界面、板单元与截面收缩率,同时激活开挖面垂直荷载;④设定代表盾构机各环的截面收缩率,冻结负向界面、板单元与截面收缩率,激活代表盾尾一环的注浆压力,激活代表负向管环上盾构机的掘进推力;⑤冻结注浆压力,激活负向界面,选取代表管环的单元,赋予混凝土材料,盾构完成一环的掘进;⑥盾构按照上面一环的步骤继续掘进一环,直到完成下穿高架桥。

盾构施工模拟时,先设定已经完成6环管片的拼装,再进行掘进,每次掘进1环,直至完成下穿高架桥。

3.4 施工模拟选取的断面及桩位

选取盾构机下穿高架桥时的三个断面进行分析,其中断面编号、桥承台编号和桥桩桩号如图4所示。

图4 下穿高架桥时断面及桩位示意图

4 盾构下穿高架桥后计算结果及分析

4.1 地表位移分析

先选取断面1(34.85 m)处地表位移为监测对象,当盾构掘进至断面1时,对比考虑流固耦合作用、未考虑流固耦合作用及现场实际测量三种情况下的地表位移变化规律,得出曲线如图5所示。不同情况下的断面1处地表沉降曲线总体变化趋势相同,呈现“U”形变化,符合Peck公式的高斯曲线变化规律。考虑流固耦合作用下地表最大沉降值为10.69 mm,实际测量沉降值为8.80 mm,未考虑流固耦合作用下地表沉降值为5.262 mm。最大沉降方面考虑流固耦合作用更接近实际值,且总体变化轨迹类似。根据《城市轨道交通工程监测技术规范》GB 50911—2013中规定[16],桥面、桥台沉降允许值为±2 mm/d,累计值为±15 mm;相邻承台沉降差值不超过3 mm/d,累计值不超过20 mm;盾构法隧道地表沉降监测项目控制值中一级工程的地表沉降值为:坚硬-中硬土累计值为10~20 mm,中软-软弱土累计值为15~25 mm,变换速率为3 mm/d。实际施工监测值满足该规范的沉降要求,但考虑到实际工程中可能出现的各种不利状况,采用流固耦合分析参与盾构隧道设计,更有利于隧道施工时的安全与稳定。

图5 不同情况下断面1地表沉降曲线

为了研究盾构掘进过程中对某一断面地表位移的影响,特选取断面1,当盾构掘进至断面前6 m处、经过断面、离开断面6 m处三个施工阶段,得到地表沉降曲线如图6所示。同时另选取断面2、断面3,当盾构掘进至这三个断面时,得到不同断面处地表沉降曲线如图7所示。

图7 盾构掘进至不同断面时地表沉降曲线

如图6所示,盾构接近、到达、远离断面1时地表最大沉降值分别为7.789、10.69、12.47 mm,后两个施工阶段的绝对增量分别为2.901、1.78 mm。说明盾构掘进过程中,随着逐渐开挖至断面1处,地表沉降值不断增大;随着盾构远离该断面,该处地表沉降值增速放缓。这是因为盾构在砂卵石层中掘进时,打破了土层的稳定局面,造成了砂卵石颗粒之间松动,开挖面周围土体向隧道内移动,隧道顶部塌落范围直接扩展至距开挖面几环之外。当盾构掘进至该断面处,地下水在压力水头作用下向开挖面处渗流,缺少了地下水浮力作用,隧道顶部沉降进一步增大,引起地表沉降增加。当盾构远离该断面时,断面下部管环拼装完毕,同时进行了防渗处理,该处流固耦合作用减弱,地表沉降增加减缓。

图6 断面1的地表沉降曲线

如图7所示,盾构掘进至断面1~断面3时引起地表沉降的变形曲线趋势基本一致,最大沉降值分别为10.69、9.898、9.507 mm。说明盾构下穿高架桥桥桩时,引起开挖面上部地表沉降的最大值缓慢减小。主要原因是桥桩和承台的存在,在一定程度上阻止了隧道周围砂卵石颗粒向隧道内部移动,防止隧道上部沉降区域扩大化。

4.2 桥承台位移分析

盾构下穿高架桥过程中,会引起高架桥整体稳定性变化,因此必须对桥承台和桥桩进行实时监测,由于盾构掘进主要影响桥承台竖直方向位移,故本节只分析桥承台z向上位移。当盾构掘进至断面1~断面3时,引起了桥承台竖向位移变化,如图8所示。

图8 盾构下穿断面1~断面3时桥承台z方向位移云图

如图8所示,当盾构掘进至断面1时,桥承台最大竖向位移为1.38 mm,最小竖向位移为0.16 mm,绝对差值为1.22 mm;到达断面2时,桥承台最大竖向位移为1.66 mm,最小竖向位移为0.26 mm,绝对差值为1.4 mm;到达断面3时,桥承台最大竖向位移为2.1 mm,最小竖向位移为0.3 mm,绝对差值为1.8 mm。其中盾构掘进对桥承台的扰动主要集中在靠近隧道,且与掘进方向相反的边角处。在位移上表现出向隧道中轴线方向和向隧道掘进反方向移动的趋势,呈现出B1、A2处沉降量最大,C1、D2处沉降相对较小。桥承台A1~D1的位移量大于桥承台A2~D2,主要是由于桥承台A1~D1相距隧道的距离较近且埋深略低0.7 m,受到的扰动更大。同时,可以得出最大竖向位移的增幅大于最小竖向位移的增幅,这主要是由于隧道开挖后形成临空区域,周围土体向隧道内部移动,同时,地下水也向隧道开挖面流动,由于砂卵石层渗透系数较大,加速了流固耦合作用。所以,盾构下穿高架桥时,要着重监测近隧道端承台的位移变化,同时做好防渗工作。

4.3 桥桩位移分析

由于桥桩桩长较长(50 m、48 m),在竖向位移上受到的扰动较小,经数值模拟后知位移在-1.56~-0.54 mm变化,故在本节中不做考虑。盾构掘进经过断面1~断面3后,得到了桥桩和隔离桩灌注桩在x、y向的变形规律,如图9、图10所示。

图9 近隧道两排桥桩与灌注桩x方向位移图

图10 近隧道两排桥桩与灌注桩y方向位移图

如图9所示,红色的变形曲线代表x轴负方向,蓝色的变形曲线代表x轴正方向。从图中可知,盾构刚进入桥桩加固区域后,对两侧灌注桩下半段产生影响,靠近桥承台A1~D1的灌注桩最大位移值为10.69 mm,另一侧靠近桥承台A2~D2的灌注桩最大位移值为8.94 mm,此时的两侧桥桩变形较小;随着盾构掘进,桥承台附近的灌注桩逐渐产生变形,且灌注桩的变形逐步地从下段向灌注桩的上部延伸,已变形的灌注桩位移不断变大,同时,桥承台下桥桩也受到掘进影响,表现出远离隧道方向的变形;在盾构经过桥桩的过程中,灌注桩的顶端位移偏向隧道方向,但是变形不大。其主要原因是隧道开挖后造成隧道内部卸荷,形成内外土压力差,同时,地下水也在水头差的作用下向隧道内部渗透,引起灌注管和桥桩顶端向隧道内部弯曲,其桩下段受土体嵌固和上端传来的位移影响,形成了弧形位移曲线。

如图10所示,盾构下穿桥桩的过程中,灌注桩变形位移绝对值在2.875~4.032 mm变形,且表现为隧道开到某一断面时,影响开挖面前后16 m左右范围的灌注桩,开挖面前影响范围逐渐从5 m缩减至3 m,开挖面后影响范围逐渐增加。灌注桩顶端表现出偏向y轴负方向,且变形范围较小,桩身下段变形较大。桥桩的整体变形较小。这说明灌注桩很好地抵抗了盾构掘进过程中盾壳引起的侧摩阻力,阻止了附加应力和变形传递到桥桩。因此,灌注桩在隔离隧道和桥桩间变形发挥重要作用,盾构掘进主要影响桥桩x向位移。

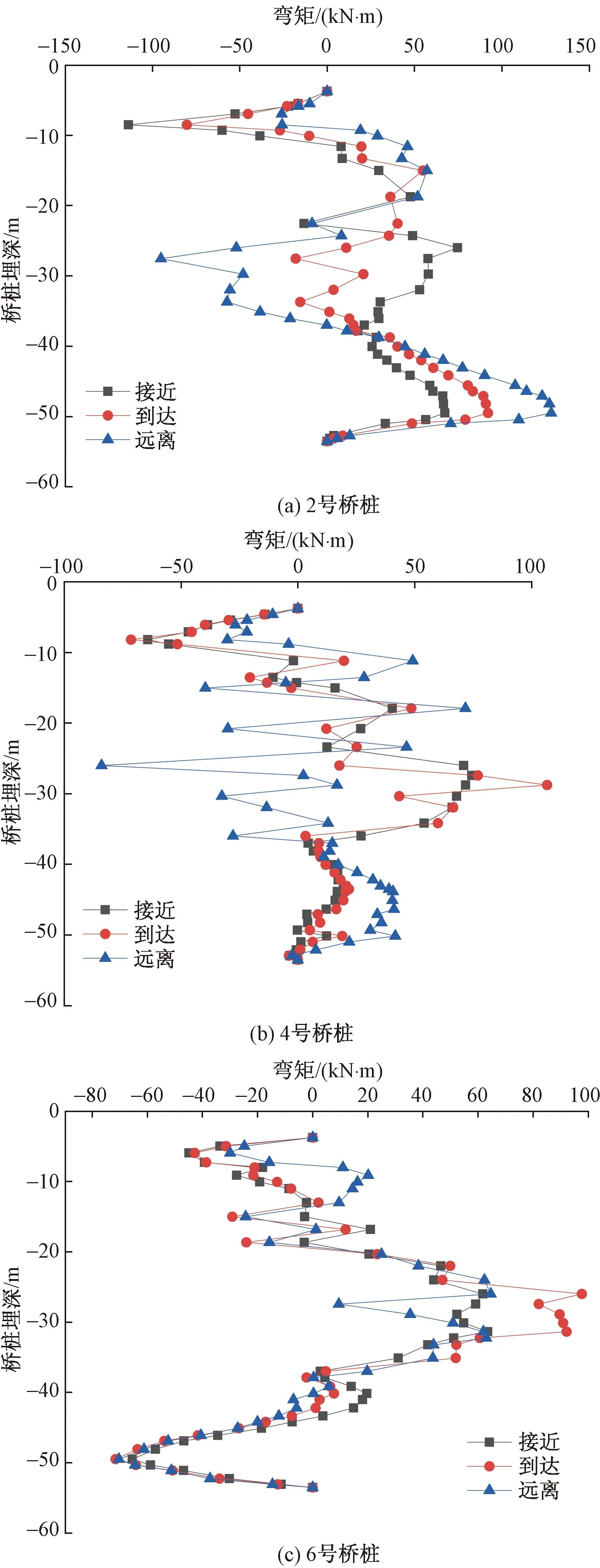

4.4 桥桩应力分析

由于桥承台A1~D1更靠近隧道,特选取其下2、4、6号桥桩进行研究,分析盾构掘进过程中对桥桩弯矩影响,如图11所示。

图11 掘进过程中2、4、6号桥桩弯矩图

如图11(a)所示,2号桩顶端附近-10 m范围内主要是负弯矩,掘进过程中弯矩由-113.74 kN·m变成-25.77 kN·m,桥桩桩身-30~-20 m弯矩由57.98 kN·m变成-95.15 kN·m,桥桩底端主要是正弯矩,由67.47 kN·m增大到128.30 kN·m;如图11(b)所示,4号桥桩顶端主要也是负弯矩,掘进过程中弯矩由-71.41 kN·m变成-30.20 kN·m,桥桩桩身弯矩波动较大,由正弯矩变成负弯矩,桥桩底端弯矩随着远离断面1增幅不大,由12.30 kN·m向41.68 kN·m变化;如图11(c)所示,掘进过程中6号桥桩底端弯矩变化趋势基本一致,最大可达-64.37 kN·m,桩顶弯矩由负值变成正值,桩身弯矩先增大后减小。主要原因是桥桩上部嵌固到桥承台中,桥桩端部不能自由地变形,由外力引起的弯矩较大。2号桥桩弯矩正负弯矩都是最大,其弯曲变形引起了桥承台的变形及弯矩,抵消了一部分来自水平方向的土压力,减少了4号桥桩和6号桥桩的弯矩。2号、4号、6号桥桩身弯矩随着接近、到达及远离三个施工阶段大致上表现出先增大后减少的趋势,主要原因是由于开挖到断面1处,断面受到盾构支护力向前方运动,周围土体受到刀盘影响向隧道周围移动,引起了桥桩中段弯矩增加;远离时,断面处受盾尾间隙的影响,周围土向隧道内部移动,引起了桥桩中段弯矩减少。盾构下穿高架桥时,注意加强对桥桩桩顶的保护,并快速通过,减少对桥桩弯矩的影响。

4.5 隧道周围孔隙水压力分析

盾构掘进过程中,由于隧道开挖、盾构刀盘推力及同步注浆的作用,引起隧道周围孔隙水压力变化,直接影响到隧道管片结构的安全性和稳定性。考虑到文章篇幅限制,选取断面1处的孔隙水压力变化进行研究,未考虑流固耦合时孔隙水压力主要靠地下水位高低来定孔隙水压力大小,故孔隙水压力云图各孔隙水压力等值线是水平的。因此,分析高架桥加固与未加固状态下盾构掘进过程中接近、到达、远离该断面时孔隙水压力变化,更能得出影响隧道结构稳定性的因素。盾构经过断面1前后孔隙水压力变化如图12~图14所示。

深蓝色粗曲线为地下水位线

深蓝色粗曲线为地下水位线

深蓝色粗曲线为地下水位线

如图12所示,考虑流固耦合作用下,盾构接近断面1处时,加固后与未加固,孔隙水压力云图呈层状分布,隧道顶部都表现出了孔隙水压力等值线向隧道内部偏折,加固后的隧道孔隙水压力值较大,顶部为-25 kPa,底部为-125 kPa;未加固的隧道顶部与底部孔隙水压力均小于该值。其主要原因是加固后的隧道周围是深层注浆区域,这部分区域的渗透率变得远小于原土层渗透率,当盾构接近断面1处时,地下水在压力水头作用下,向开挖面处流动,但距离开挖面较远,受到土体颗粒的阻隔,孔隙水压力消散较少。而未加固时,地下水快速地向隧道开挖面处涌动,孔隙水压力消散较大。

如图13、图14所示,盾构到达断面1处时,加固后隧道顶部孔隙水压力等值线断开,其他位置孔隙水压力等值线基本水平。其主要原因是高架桥加固后,当盾构掘进至断面1处时,本来松动的开挖面受到扰动后出现部分塌落,地下水涌入隧道开挖面,造成隧道顶部孔隙水压力降低。而隧道两侧有盾壳支撑,减弱了流固耦合作用,当盾构到达断面1处时,隧道上部两侧的孔隙水压力等值线表现出稍微向下层土体偏折。随着盾构远离断面1处,断面1处管片拼装完成,地下水与土体的流固耦合作用趋于平衡状态,孔隙水压力等值线呈现水平层状。未加固时,隧道顶部孔隙水压力基本维持在-25 kPa,而隧道两腰和底部明显减小,变成-50 kPa,孔隙水压力等值线出现较大幅度向隧道底部偏折。主要原因是盾构管片拼装完成,管片渗透性小,地下水只能绕过隧道平衡水压力。

隧道周围孔隙水压力分析后得知,地下水与土体间的流固耦合作用能影响隧道的安全与稳定,采用提前深层地层注浆加固隧道周围土体,能有效地降低隧道周围土体流固耦合作用,防止隧道内部发生大规模涌水。同时,提高隧道顶部和底部管片的防渗等级,并检查管片拼装效果与渗漏情况。

5 结论

依托太原铁路枢纽新建西南环线盾构隧道工程,考虑水土流固耦合作用,采用有限元数值模拟方法和实际监测资料,研究了盾构隧道下穿城市高架桥时地表和地下结构的稳定性,得出以下结论。

(1)富水地区中盾构下穿高架桥时,采用隔离桩结合深层地层注浆的预加固措施能有效地控制地表、桥承台、桥桩变形,同时,考虑流固耦合作用的数值模拟结果更接近实际监测情况,证实了用有限元数值模拟进行盾构下穿高架桥稳定性分析的可靠性。

(2)盾构掘进过程中接近、到达、远离某一断面时引起地表沉降值增幅逐渐减缓,达到三个断面时地表沉降变形规律基本一致,且所有施工阶段引起的地表变形规律符合Peck经验公式。

(3)盾构施工主要影响桥承台近隧道处边角,其位移向隧道中轴线方向和掘进反方向移动的趋势,且桥承台离隧道越近受到的影响越大。桥桩受盾构掘进影响的主要位移变形与隧道掘进方向垂直。灌注桩起到隔离隧道与桥桩水平土压力作用,能很好地控制桥桩变形。

(4)桥桩顶部受到的弯矩较大,在盾构施工过程中要密切监测,防止弯矩过大引起桥承台的变形。桥桩桩身弯矩随着盾构接近、到达及远离三个施工阶段大致上表现出先增大后减少的趋势。为减少施工中对桥桩附加弯矩的影响,下穿过程中盾构应快速通过。

(5)考虑流固耦合作用后,高架桥加固后与未加固两种状态,隧道顶部都表现出了孔隙水压力等值线向隧道内部偏折,加固后的隧道周围孔隙水压力远大于未加固的隧道周围孔隙水压力。施工前采用深层地层注浆加固隧道周围土体,能有效地降低隧道周围土体流固耦合作用。管片防渗的好坏直接影响着隧道结构的稳定性。