基于振动信号降噪的钢板件损伤定位

徐翠锋, 王 绍, 景亚鹏, 胡鸿志*, 吴 景

(1.桂林电子科技大学电子工程与自动化学院, 桂林 541000; 2.广西自动检测技术与仪器重点实验室, 桂林 541000)

钢板在机械制造行业、汽车行业、航天航空行业、化工行业是非常重要的原材料与重要构件[1]。在生产和使用过程中,钢板件的表面易发生破坏导致变形裂痕而断裂,严重时将会引发安全事故[2]。因此,对钢板件进行破坏损伤过程的检测,掌握其安全状态,定位损伤位置以制定合理的运行/维修决策方案,可以减少甚至避免事故的发生,具有重要的现实意义。

振动信号是状态信息的重要载体,很多损伤的特征会由振动信号反映[3]。王阳等[4]基于振动信号的短时能量特征完成了对地震动目标的定位;李帅永等[5]采集管道泄漏时的振动信号并基于改进小波变换和互谱相位差谱完成定位;Liu等[6]建立仿蝎子振源模型进行了室内定位实验。由于振源定位技术实际应用过程中,传感器采集到的振动信号包含着噪声,噪声来源类型包括:机械噪声和电磁噪声,因此,在提取信号时间特征之前,要进行降噪处理。王建国等[7]基于EMD和小波包降噪提高管道泄漏源的定位精度;王宗炼等[8]利用小波变换降噪方法降低定位误差。本研究采集钢板件损伤时产生的振动信号,利用小波包变换(WPT)和集合经验模态分解(EEMD)的方法来提高定位精度,不同于传统互相关法,利用能量阈值检测获取时间并通过延时叠加定位算法实现了钢板件上损伤区域的定位成像。

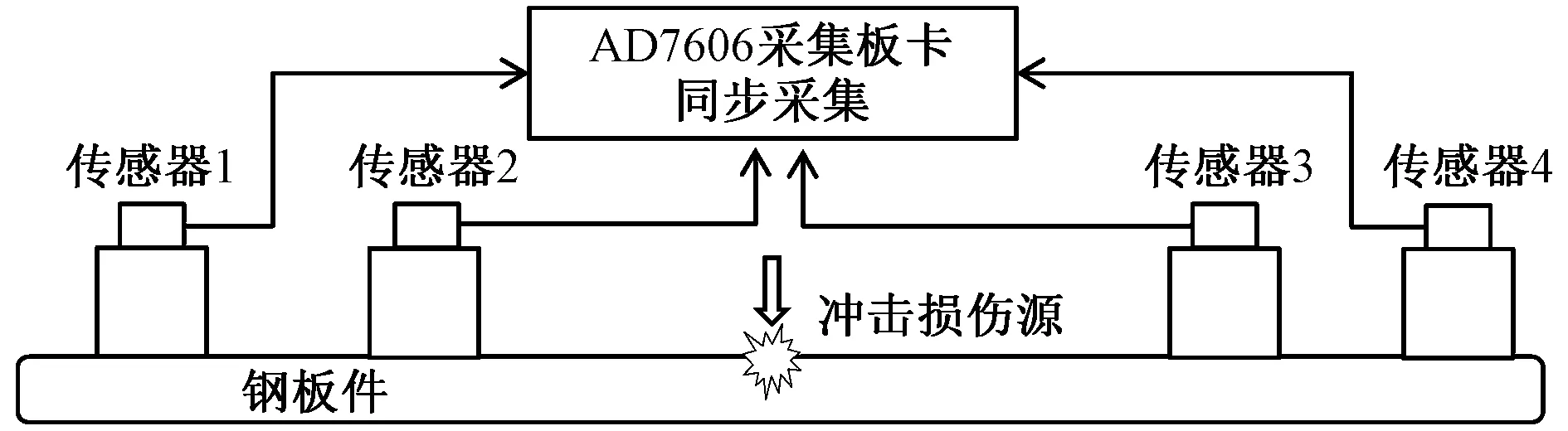

1 钢板件冲击损伤试验系统

(1)试验对象为长宽50 cm×50 cm厚0.3 cm的不锈钢板件,试验环境在某小型卧式钻床表面。对于金属板件而言,损伤主要来自外物碰撞、冲击导致板件产生变形、裂纹缺口[9]等,因此试验设计落锤实验来模拟产生突发型损伤信号。

(2)加速度传感器选用Bruel&Kjaer公司的4507-B-001微型压电式加速度计,其灵敏度 9.752 mV/g,测量范围为(0~714)g;并配备有4 mA的恒流适配器进行供电。

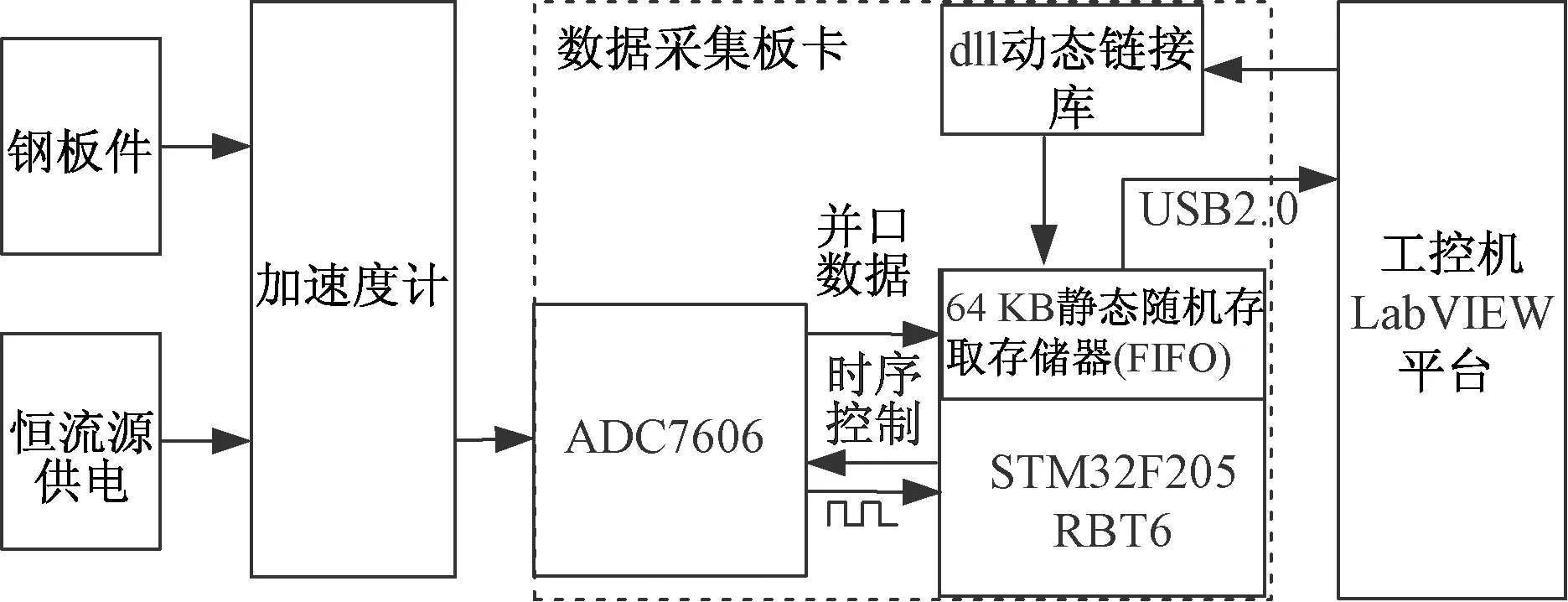

(3)数据采集板卡设计是以ADC7606和STM32为核心组成的模数转换电路,最高采样频率为100 kHz,A/D分辨率为16位,输入信号范围 ±5 V、±10 V,通信方式采用USB2.0。

(4)工控机LabVIEW软件提供数据的采集与存储。

试验系统总体结构如图1所示。试验中数据采集板卡电路如图2所示。

图1 试验总体结构

2 损伤试验方案设计

2.1 小波包阈值降噪原理

试验中对钢板件的采集信号进行分析发现,原始信号中含有大量的背景噪声,则原始信号s(i)可以表示为

s(i)=f(i)+σe(i),i∈[0,n-1]

(1)

式(1)中:s(i) 为原始信号;f(i) 为有用信号;e(i) 为噪声信号;σ为系数。

f(i)有用信号通常集中在低频或稳定频率段,而e(i)则表现为高频的特征,而利用小波包分解可以对包含有大量低高频信息的含噪信号进行时频上的局部化分解。

具体的小波包阈值降噪的操作步骤如下:①确定分解层次,对信号s(i)进行分解;②选取合适的小波分解的基函数;③选定合适的门限阈值λ,并根据阈值函数对每一个小波包分解系数进行量化。④根据最低层的小波包分解系数和量化系数对信号进行小波包重构。

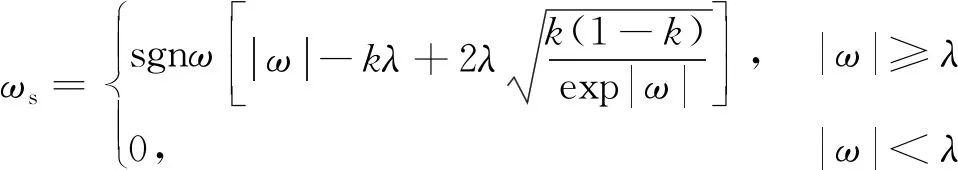

信号去噪效果的好坏取决于选取的门限阈值λ和阈值函数。由于传统的硬阈值函数处理后的小波系数存在不连贯性以及软阈值处理后高频部分信息易丢失的问题,因此引入调节因子k∈[0,1]构造了改进的阈值函数:

(2)

式(2)中:k为函数调节因子;ωs为处理后的小波系数;ω为小波包分解后的系数;λ为阈值。

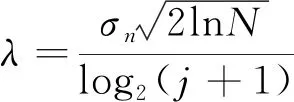

此外,λ是半软阈值函数最重要的参数,如果λ选择过大,则信号失真严重;如果λ选取过小,则降噪效果变差。因此,引入了改进的固定式门限阈值方法,其计算公式如式(3)所示:

(3)

式(3)中:σn为小波系数标准方差;N为信号长度;j为分解层数。

2.2 集合经验模态分解降噪原理

集合经验模态分解(EEMD)是在经验模态分解(EMD)基础上提出的,其主要思想是将噪声辅助分析应用于EMD分解,有效解决了频率混叠问题[2],提高信号分析的精确度。

由于在EEMD分解中高斯白噪声的标准差比值系数K以及循环次数I的设定对EEMD的分解效果起到决定性作用,因此对于两项参数值设定的步骤如下。

(3)将K返回步骤(1)得到循环次数I。

(4)根据K、I对信号进行EEMD处理,得到各级IMF分量。

(5)基于IMF与原信号的相关系数、能量占比进行信号重构,实现去噪的目的。

2.3 降噪效果分析

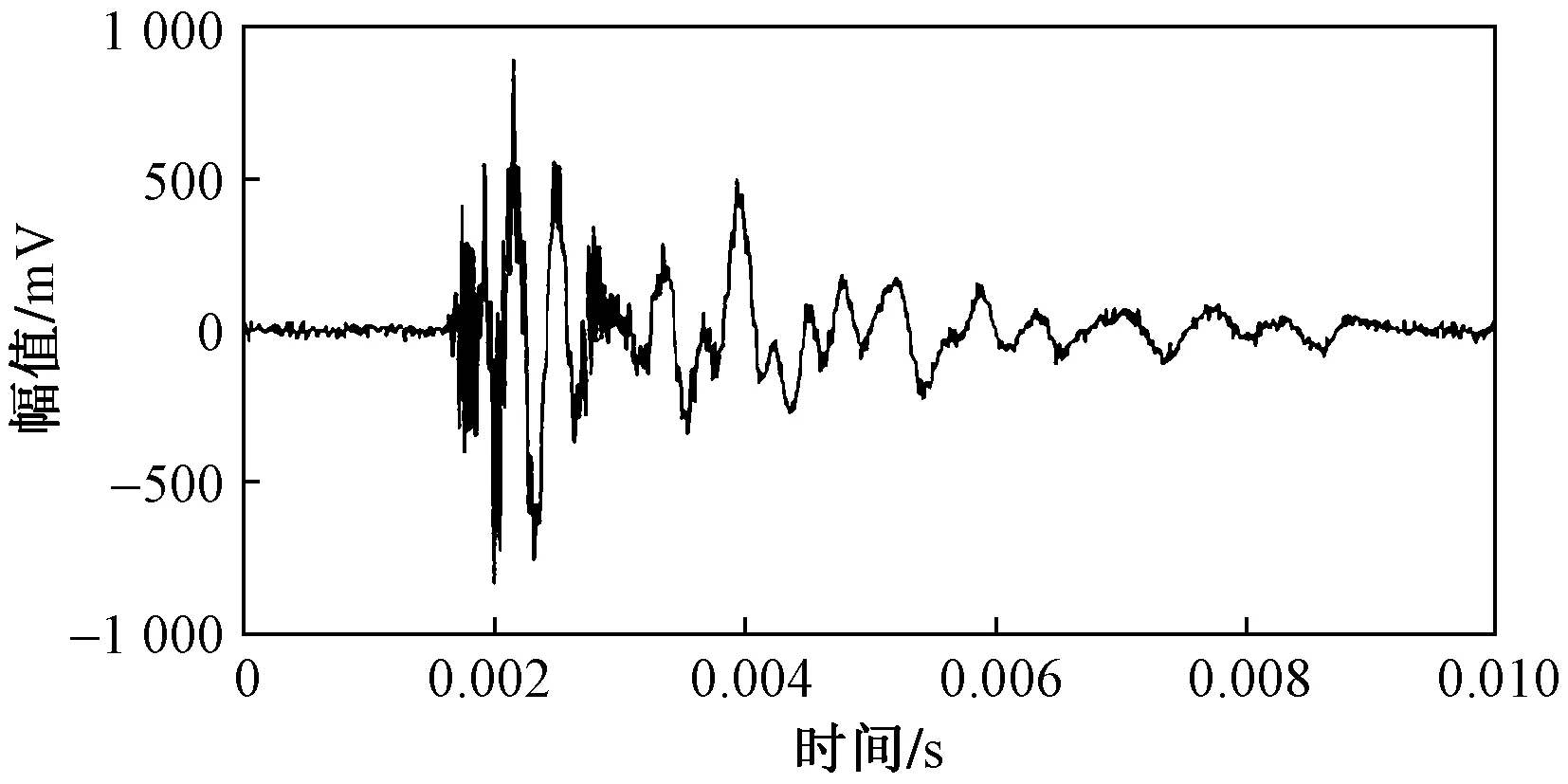

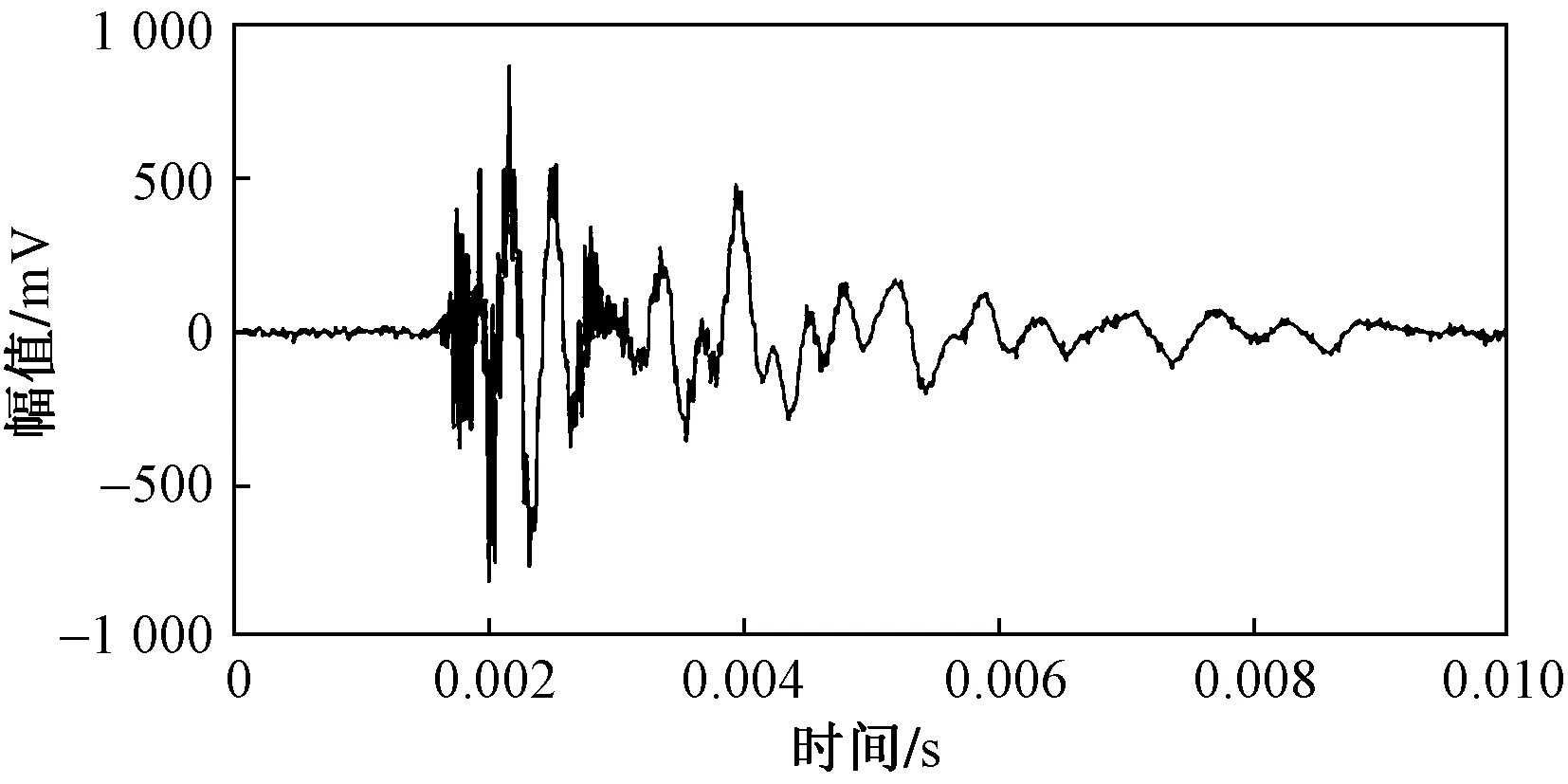

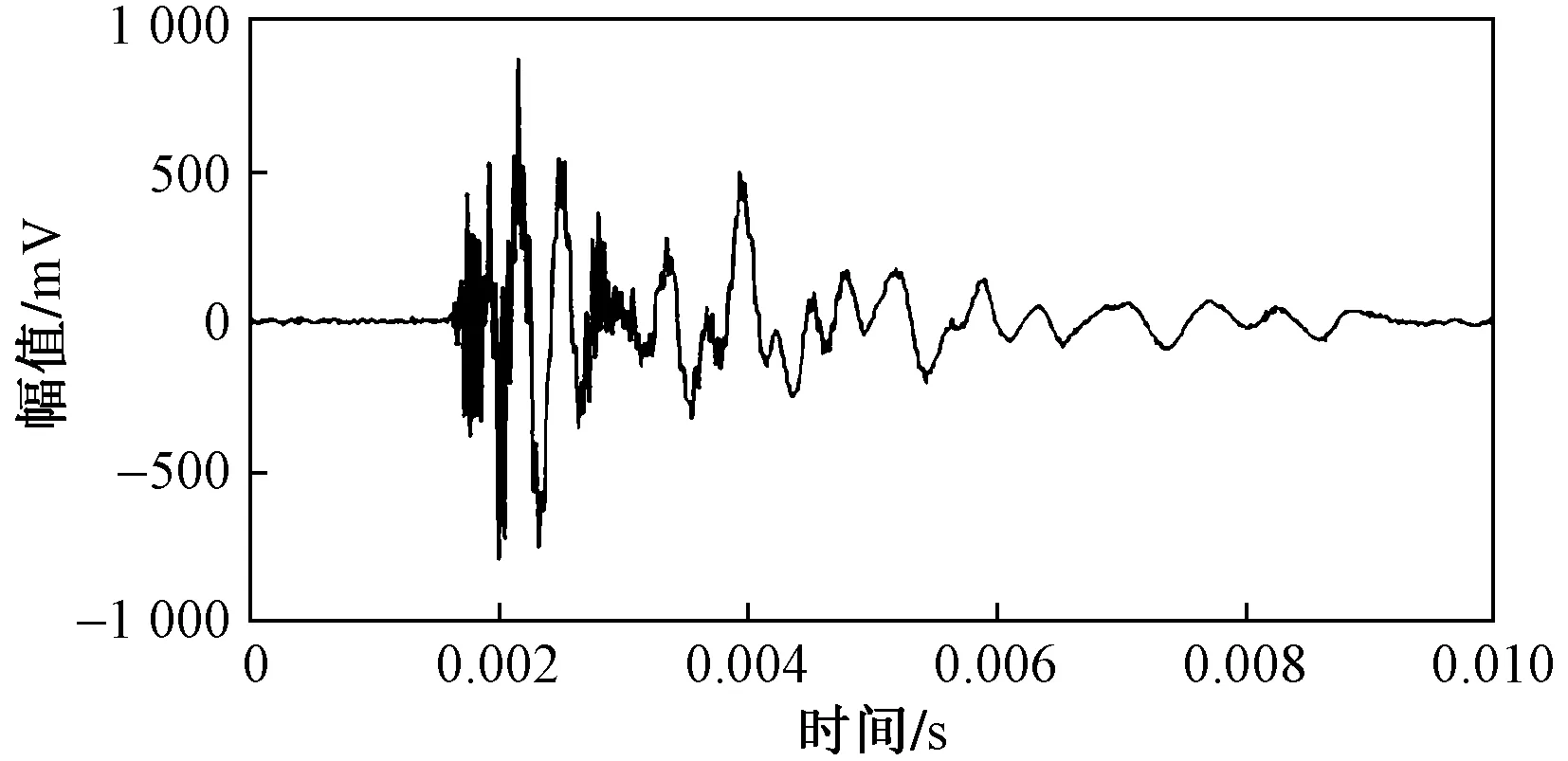

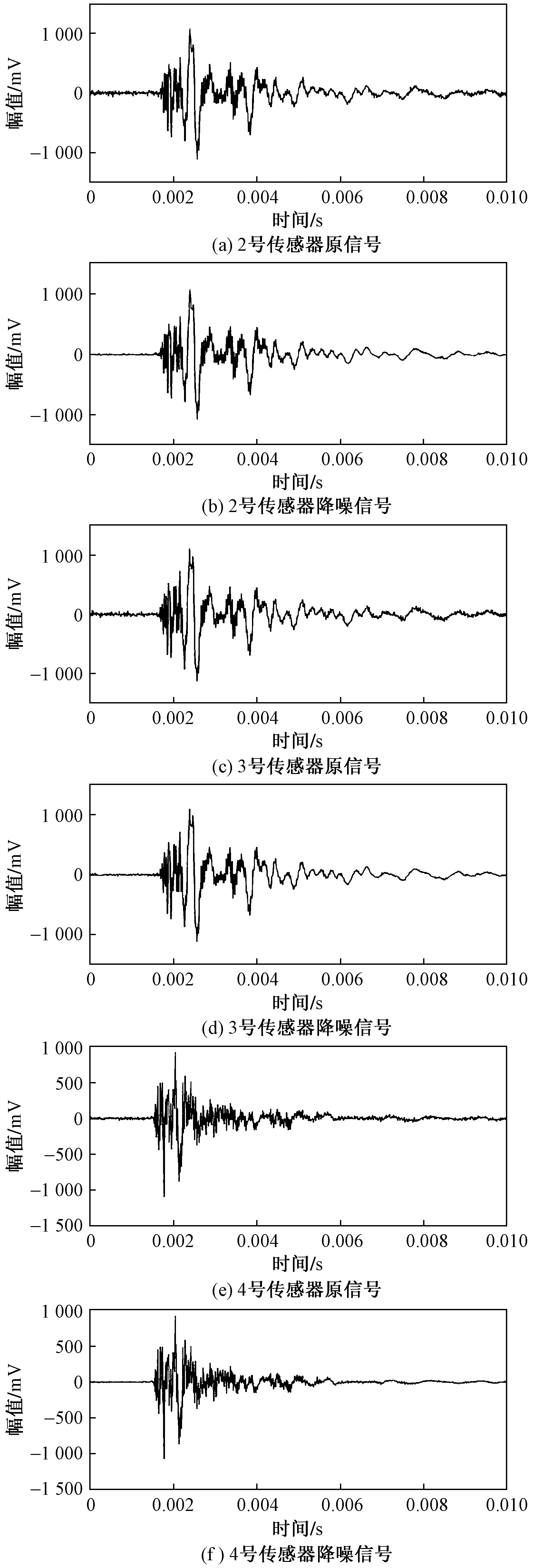

图3所示为在损伤试验系统上进行降噪效果分析;图4所示为1号加速度计采集到的原始信号;图5所示为小波包降噪后的信号,设定WPT的分解层次为6,小波基选择db7,k=0.9,则λ=2.98;图6所示为对WPT去噪信号进行EEMD分解后各模态分量,其中K=0.2,I=400;图7所示为 IMF1~IMF6分量与信号间的相关系数和能量占比;图8所示为根据能量占比、相关系数大于0.1的原则进行重构后的信号;图9所示为其余3个传感器的降噪后信号。

图3 降噪实验示意图

图4 1号传感器采集信号

图5 小波包阈值去噪后信号

图6 EEMD分解后模态分量

图7 相关系数、能量比图

图8 1号传感器降噪后信号

图9 WPT-EEMD降噪后信号

为了进一步验证WPT-EEMD方法的降噪效果,分别计算出多种方法的信噪比(SNR)与均方根误差(RMSE),结果如表1所示。表中数据显示在钢板件损伤试验系统中,WPT-EEMD的降噪性能最佳,信噪比最高且均方误差最小。

表1 4种降噪方法比较

通过阈值检测获取信号到达传感器的时刻,考虑到降噪后信号幅值在±20 mV以内波动,因此设定电压绝对值首次越过阈值20 mV的时刻为信号到达传感器的时刻。

3 损伤试验方案验证

3.1 延时叠加原理

延时叠加原理是通过对阵列中传感器采集的振动信号进行延迟运算,使期望方向上到达的信号通过相加干涉而增强,其他方向上到达的信号通过相减干涉而减弱。

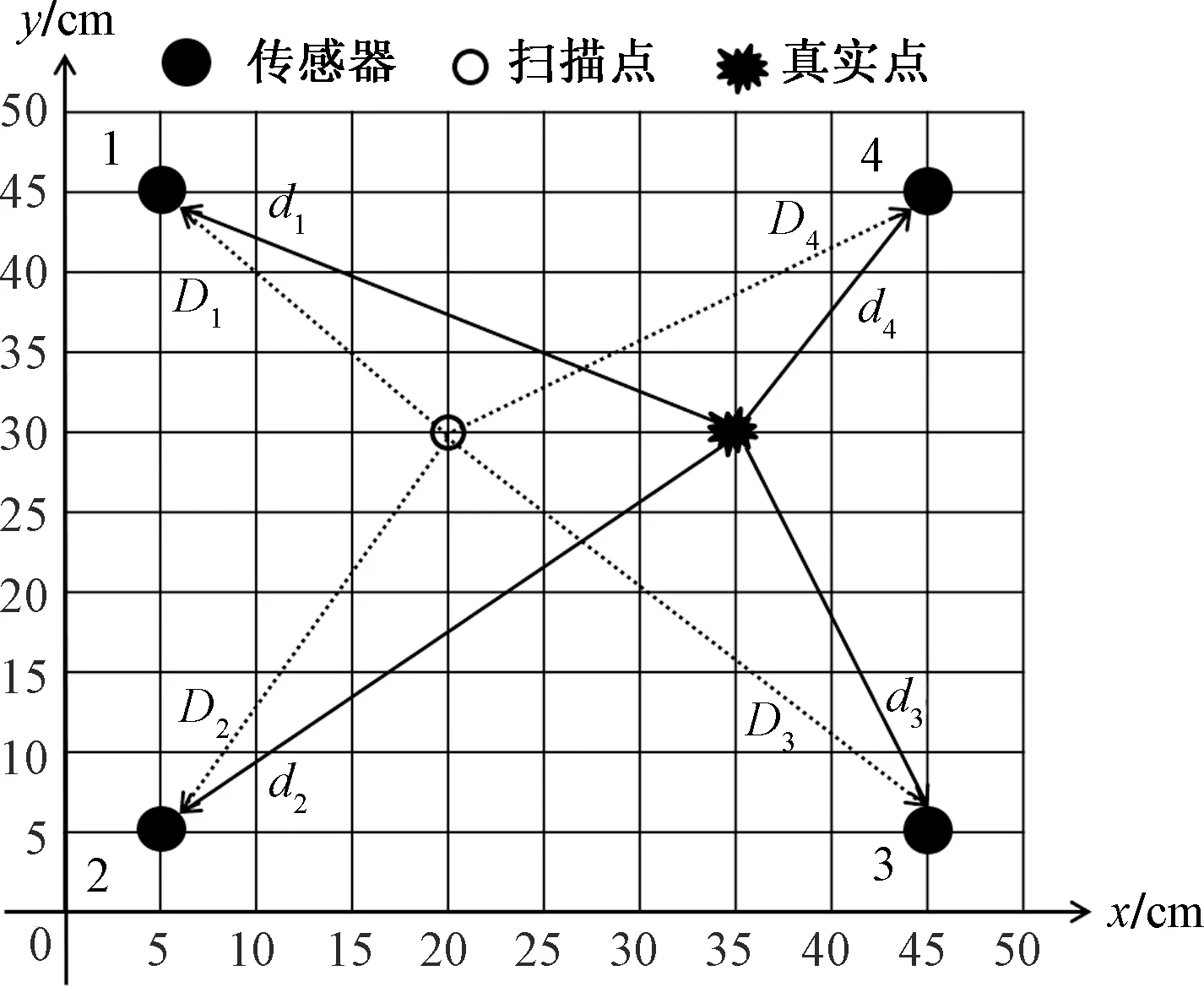

如图10所示,根据此原理基于钢板件损伤试验系统设计了损伤区域定位的搜索步骤。假设板件上传感器阵列坐标、损伤源真实点坐标、当前扫描点坐标分别对应(ai,bi)、(a0,b0)、(as,bs),则点与各个传感器的距离分别为

图10 延时叠加原理

(4)

(5)

式中:di为第i个真实点与传感器的距离;Di为第i个扫描点与传感器的距离。通过查表确定钢板件中波的传播速度为c=5 500 m/s。

假设s(t) 为1号传感器接收到的信号,则整个传感器阵列接收到真实信号X(t)可表示为

(6)

式(6)中:ω为信号的角频率;e-jωt为信号的复数形式。

同理,整个传感器阵列接收到扫描点信号Y(t)可表示为

(7)

因此,阵列在某一处扫描点的能量响应Q、扫描区域中能量响应最大点Qmax分别为

Q=E{X(t)YT(t)}

(8)

Qmax=E{X(t)XT(t)}

(9)

式中:E为能量响应;XT和YT是函数X和Y的转置。

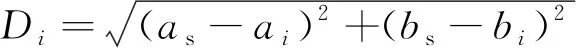

在对钢板件检测区域进行扫描时,网格点越小则能量响应图像素点越高,因此适当减小扫描步长可以提高成像分辨率与定位精度。

3.2 验证实验

在损伤试验系统上进行落锤模拟损伤信号来验证该定位方法的有效性。分别在钢板件的(5 cm,45 cm)、(5 cm,5 cm)、(45 cm,5 cm)、(45 cm,45 cm)位置处安放传感器1、2、3、4,并在已知位置(20 cm,30 cm)、(25 cm,25 cm)处进行定位实验。

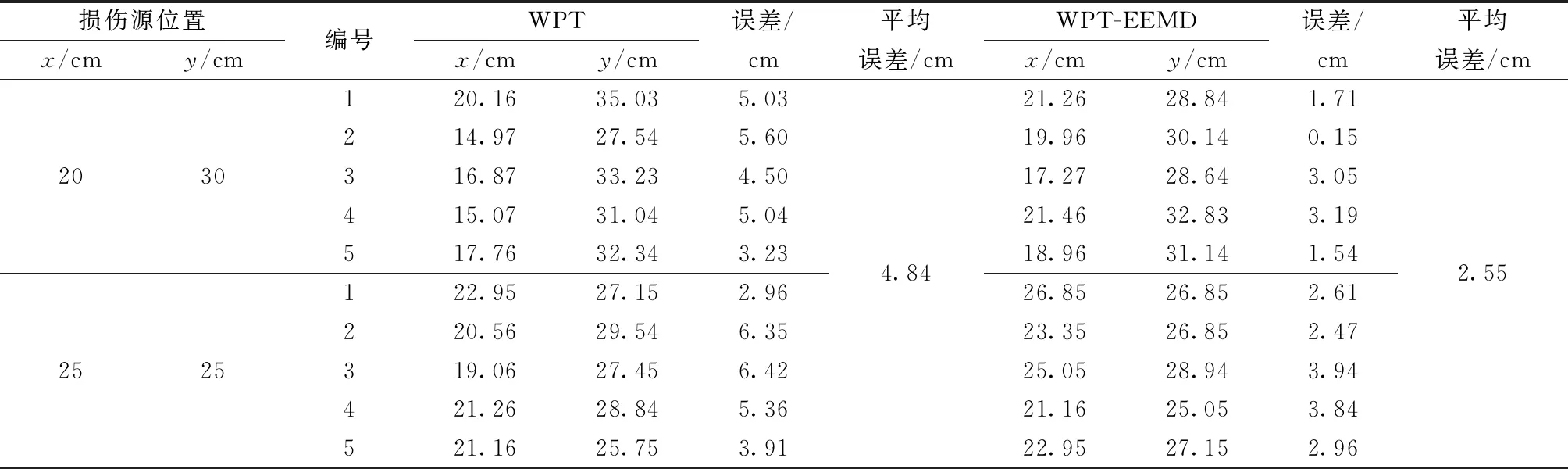

实验结束对采集到的振动信号进行WPT、WPT-EEMD降噪处理,并根据阈值检测法读取信号到达各个传感器的时刻,最后利用延时叠加算法定位损伤位置,如图11所示。损伤试验数据以及定位结果如表2所示,其中x、y为定位点的横纵坐标值。

图11 定位成像图

由表2中的定位数据显示在钢板件损伤试验系统中,WPT-EEMD降噪处理后的损伤源定位精度比WPT降噪处理的平均定位误差提升了2.29 cm。其中,分析误差产生的原因主要有以下三点。

表2 钢板件损伤试验定位结果

(1)采样频率:数据采集卡的采样频率为 100 K,则读取信号时间的刻度为10 μs,而本文研究中设计的损伤试验系统中刚板件尺寸较小,且波速较大,导致各传感器间的时差对定位精度的影响较大。

(2)材料性质:在定位成像原理中,对于信号波速默认为各方向保持一致,但由于信号传播材料性质并非均匀同性,导致时间测量误差而影响到定位精度。

(3)测量误差:在定位成像算法中各传感器的设定值与测量标注以及粘贴传感器的实际位置存在误差而影响定位精度。

4 结论

设计了基于振动信号的钢板件损伤定位试验系统,进行了对钢板件的冲击损伤试验,完成了钢板件上损伤信号的采集与处理。经过实测数据分析,WPT-EEMD降噪方法较其他的降噪方法能有效地提高信噪比,且均方根误差更小,降噪性能更优。

降噪信号利用电压阈值检测能够准确获得信号到达各传感器的时间,并根据延时叠加原理完成了损伤源位置的定位成像,定位精度较高。通过对比WPT降噪法以及WPT-EEMD降噪下的定位结果,证明后者在钢板件损伤情况下具有更好的降噪结果,能更加准确反映损伤发生在钢板件上的位置,为动态环境下满足钢板件的无损监测要求提供了切实可行的方案。