堆取料机共轨改造实践与应用

崔乾民 张道远

1北京首钢国际工程技术有限公司 北京 100043 2北京市冶金三维仿真设计工程技术研究中心 北京 100043

0 前言

某粗破站原料场储存烧结用铁粉矿,设有A、B两个露天料条,设有1台翻车机,2台堆取料机(1号和2号),四周建有防风抑尘网。按照《关于推进实施钢铁行业超低排放的意见》(环大气〔2019〕35号)的要求,需要对露天料条进行封闭改造,实现物料的封闭式储存。由于2号堆取料机位于料场的最东侧,封闭料棚的东侧基础需要占用其轨道位置,故需要将2号堆取料机向西迁移。为了实现物料储量的最大化,堆取料机尽可能靠近料棚的中心,经过严谨的分析论证,将1号堆取料机向东迁移,重新设计2根轨道,轨距为8 m,把1号和2号堆取料机的轨距由6 m改造为8 m,共同布置在新建轨道上,对应新增2条地面带式输送机,及对进出料场的相关输送机等进行改造,满足料场的进出料要求。通过安装防碰撞检测装置,科学安排2台堆取料机作业时间和作业顺序,改变物料堆放位置等,确保2台堆取料机的正常工作,以保证安全、稳定、高效给烧结单元供料。

1 堆取料机改造方案研究

粗破站原料场宽度为112 m,长度为420 m,占地面积约4.7 万m2,料场布置从西向东依次为A料条、1号堆取料机、B料条、2号堆取料机,料场东侧为消防通道,南侧为出料端通廊、电气室,西侧为翻车机室、空重车线,北侧为进料端通廊、除尘设施,平面布置十分紧凑。 A料条宽为20.5 m,B料条宽为44.61 m,长度均为281 m。建设封闭料棚必须先拆除2号堆取料机,其位置作为料棚东侧的基础,封闭料棚跨度(轴线)为82 m,长度为288 m。料场及封闭料棚平面位置如图1所示。

图1 料场及封闭料棚位置图

料棚封闭必须在保障生产安全的前提下进行,但2号堆取料机拆除后,仅剩1号堆取料机作业,造成翻车机卸车不能满足为烧结生产供料,料场面积也无法充分利用,储量大幅下降,故对2号堆取料机的重新利用提出下列方案进行比较。

1.1 方案一:将2号堆取料机迁移到1号堆取料机轨道上

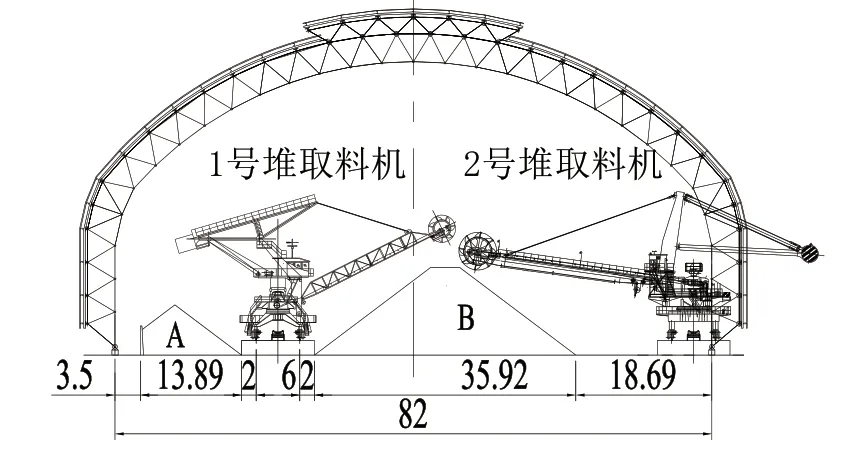

将2号堆取料机迁移到1号堆取料机轨道上,2台堆取料机共用轨道,共用1条地面带式输送机,该方案优点是:投资最少;但2台堆取料机的作业干涉时间较长,堆取料机与封闭料棚的干涉范围较大;地面带式输送机作业率过高,检修时间受限;由于受臂长的影响,料条总宽度减少15.3 m,储量约为9万t,不满足15万t的安全储量;约15 m宽的场地无法堆料,造成场地浪费。该方案堆取料机布置关系如图2所示。

图2 方案一堆取料机布置关系图

1.2 方案二:新建2根轨道,迁移2号堆取料机

在距离现有2号堆取料机西侧15.5 m的位置新建2根轨道,以满足堆取料机配重侧最大包络线距离料棚净距离1 m的安全要求,将2号堆取料机迁移到该轨道上。该方案优点是:投资较少,2台堆取料机作业不干涉,满足堆取料机作业要求。缺点是增加一个C料条,料条总宽度减少10 m,C料条高度只有5 m,利用率很低,储量约为8万t,不满足15万t的安全储量。该方案堆取料机布置关系如图3所示。

图3 方案二堆取料机布置关系图

1.3 方案三:新建1根轨道和1号堆取料机再共用1根,迁移2号堆取料机

在1号堆取料机东侧新建1根轨道,再和1号堆取料机共用1根轨道,轨距6 m,将2号堆取料机迁移到该轨道上,实现3根轨道上布置2台堆取料机。该方案的优点是:投资较少,可以满足堆取料机作业要求;缺点是新建轨道的不均匀沉降会影响2号堆取料机的安全运行;料条总宽度减少10.42 m,储量约为10万t,不满足15万t的安全储量。该方案堆取料机布置关系如图4所示。

图4 方案三堆取料机布置关系图

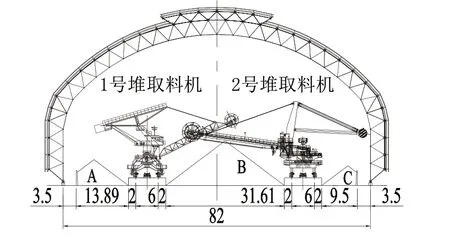

1.4 方案四:新建轨道(轨距8 m),迁移改造2台堆取料机共轨布置

为了满足安全储量,充分利用料场面积,结合2台堆取料机臂长相差5 m的条件,以及进出料端的现状,在封闭料棚中心偏西7.61 m的位置,新建2根轨道,轨距为8 m,将1号堆取料机向东迁移,与2号堆取料机共同布置在新建轨道上。1号和2号堆取料机的轨距由6 m改造为8 m,各对应1台地面带式输送机。该方案的优点是:料条总宽度虽然减少2.11 m,但四周增设4 m高挡墙,储量约为15万t,满足安全储量要求;满足堆取料机作业要求;充分发挥2台设备优势;缺点是:投资相对较多,改造工程量较大。 该方案堆取料机布置关系如图5所示。

图5 方案四堆取料机布置关系图

从满足生产安全、施工可行、投资比较等方面综合判定,确定方案四是合理的、安全的、可行的;通过2 a的运行情况来看,选择方案四是正确的。

2 堆取料机共轨改造实施

2.1 共轨改造方案

2.1.1 改造总体要求

1号堆取料机于2005年投入使用,2号堆取料机于2008年投入使用,都已运行超过10 a。结合本次修、配、改,对实际运行中出现的影响设备安全性问题一并解决,总体要求是:充分利旧,配置升级,备品备件尽可能统一,节约投资;2台堆取料机额定生产能力不变;2台堆取料机的尾车、臂架安装高度等基本不变;轨距由6 m改为8 m,地面带式输送机中心距为2.7 m,与轨道中心线对称布置,带面中心线距离轨顶1.2 m;司机室使用多年,安全性和舒适性都得不到保障,更换司机室;共轨以后设备上增加激光防撞,并入PLC系统;设备安装后修补油漆。堆取料机主要技术参数如表1所示。

表1 堆取料机主要技术参数表

2.1.2 1号堆取料机改造

1)行走机构及驱动装置更换 堆取料机共轨布置后,轨距由6 m改为8 m,地面带式输送机中心距为2.7 m,与轨道中心线对称布置,上部回转偏心1.35 m,轨道两侧承受荷载不同,靠近中心一侧将承受更大的荷载,为保证轮压均匀且不大于250 kN,在该侧增加2组车轮,另一侧数量不变。即一侧为10组车轮,4组主动轮6组从动轮;另一侧为8组车轮,4组主动轮4组从动轮。行走三合一机构改为分体式结构。

2)门座钢结构及走台栏杆等更换 门座钢结构包括栏杆、走台、回转轴承下座圈等部件,全部重新设计、制作。堆取料机共轨布置后,上部回转偏心1.35 m,新设计制作的门座等部件,应充分考虑上部重量的偏心布置,并进行有限元受力分析,确保强度和刚度。栏杆走台设计也应考虑上部偏心影响,留有足够的安全通道。

3)尾车前后横梁、尾车主梁支承全部更换 轨距由6 m改为8 m,但与尾车主梁连接高度不变,重新设计时充分考虑轨距的增加和偏置的地面输送机张力对结构产生的影响,确保强度和刚度;尾车与地面输送机相交处悬空过高,导致上料时输送带容易跑偏,造成撒料,增加过渡机构。

4)润滑系统由人工方式改为智能自动润滑模式。

5)需要拆除更换锈蚀严重已无法重新利用的联接螺栓、锈蚀严重的走台和栏杆、破损严重的电缆桥架和穿线管。电缆卷筒供电改为安全滑触线供电,更换全部控制电缆和损坏的动力电缆、损坏的接近开关和行程开关。通讯方式由卷筒改为无线方式,更换、清洗、检查回转轴承等。

2.1.3 2号堆取料机改造

1)行走机构及驱动装置更换。堆取料机共轨布置后,轨距由6 m改为8 m,地面带式输送机中心距为2.7 m,与轨道中心线对称布置,上部回转偏心1.35 m,轨道两侧承受荷载不同,靠近中心一侧将承受更大的荷载,为保证轮压均匀且不大于250 kN,在该侧增加2组车轮,另一侧数量不变。即一侧为12组车轮,6组主动轮6组从动轮;另一侧为10组车轮,6组主动轮4组从动轮。

2)增加三通料斗,实现卸料直通功能。

3)其余改造内容同1号堆取料机。

2号堆取料机更换的行走机构及驱动装置、门座钢结构及走台栏杆,如图6所示;利旧的钢结构臂架、配重、斗轮等零部件,如图7所示。

图6 2号堆取料机更换的行走机构及驱动装置、门座钢结构及走台栏杆

图7 2号堆取料机利旧的臂架、配重、斗轮等

2.2 施工顺序及保产措施

堆取料机共轨改造与料棚封闭是同一项目下相辅相成的2个组成部分,既要交叉施工、安装,又要互相协调,把对生产安全的影响降到最低。首先保护性拆除2号堆取料机,以便于封闭料棚的基础施工;然后施工共轨轨道及其他相应改造设施;在此期间对2号堆取料机进行修配改;优先施工100 m轨道用于安装改造后的2号堆取料机,以缩短施工工期,待改造后的2号堆取料机及相应进出料带式输送机等正常投运后,再拆除1号堆取料机及相应带式输送机等;接着对1号堆取料机进行修配改,待其安装调试正产投运后,整个改造过程完成。

在2号堆取料机拆除后再投运前,只有1号堆取料机作业,当卸料与取料发生矛盾时,优先保证翻车机卸车,上料采用前装机+受料斗形式;反之亦然。

3 结论

堆取料机共轨改造的成功实施为料场封闭改造施工奠定了良好基础,为解决料场无组织排放创造了条件,投入运行两年多来,运转正常,对钢铁企业露天料场封闭改造及其他行业封闭料场建设具有很好的借鉴意义。