空调变频器用铜管组件工艺改进及应用研究

褚衍廷,余雨婷,邱国荣

(1.湖南铁路科技职业技术学院,湖南 株洲 412006;2.湖南省高铁运行安全保障工程技术研究中心,湖南 株洲 412006;3.湖南铁道职业技术学院,湖南 株洲 412006;4.株洲中车时代电气股份有限公司,湖南 株洲 412006)

0 引言

管路是空调机组的重要组成部分,制冷设备中一般采用铜作为管路材料,铜管具有重量较轻,导热性好,低温强度高,延展性好,耐氧化,喇叭口耐压性好,不容易泄漏制冷剂等优点。其中,铜管连接质量将直接影响到机组运行的稳定性和可靠性,制冷设备中铜管连接工艺至关重要。制冷设备中铜管连接的常用形式有三种:螺纹连接、焊接连接和法兰连接。

在制冷系统管路中的螺纹连接通常是采用管接头与铜钠子进行连接。管接头螺纹形式通常为圆锥型外螺纹,铜钠子螺纹形式常采用圆柱型内螺纹。因为螺纹连接拆卸方便,安装简单的特点,通常在制冷设备管路上一些损耗件与铜管的连接上使用,方便管件检修或更换。铜钠子与铜管为松套连接,要保证管路密封性,则通过对铜管捺喇叭口,喇叭口尺寸应和接头螺纹副外密封面吻合,通过带紧铜钠子,压紧喇叭口与密封面,获得密封效果。但是铜钠子如果尺寸太大,通常制作起来有一定难度,并且不好保证制作质量,这将影响到管路的密封效果,因此,螺纹连接一般运用在管路尺寸不大的场合,实践证明外径Φ20以下的铜管使用螺纹联接比较适宜[1]。

铜管焊接一般有钎焊、气焊和钨极手工电弧焊,其中钎焊和气焊是制冷设备铜管焊接的常用形式。钎焊时被焊件温度较低,铜管的金相组织和机械性能变化不大,变形量小,接头平整光滑。一般使用在不受冲击,不承受弯曲负荷或只承受较低冲击、振动负荷的场合[2]。气焊是借助可燃气体和助燃气体混合后燃烧产生的火焰,接头部位基体和焊丝熔化,达到焊接目的。目前制冷设备管路连接上在不受冲击,不承受弯曲负荷或只承受较低冲击、振动负荷的场合还是以钎焊居多,在涉及到管路要承受一定振动或冲击的情况下可以采用气焊。

制冷设备上一些铜管管径较大不适宜用螺纹连接或不适宜直接焊接的情况下可以采用法兰连接,法兰连接具有拆装方便,密封性好的特点,在制冷设备上吸、排气管径较大的压缩机、油分等部件上常可以看到法兰连接。空调制冷用铜管牌号有T2和TP2,其中T2是含氧较多的铜(0.06%);TP2为磷脱氧无缝拉制铜管,其含氧量在0.01%以下,现使用中大多采用TP2材料。TP2供应状态有M(软)、Y(硬),材料标记方法分别为TP2M、TP2Y。本文提出TP2M材料更适合空调制冷用铜管并通过试验验证其优势[3]。

1 空调变频器铜管组件质量问题

铜管组件质量问题现象。变频器冷媒铜管进、出口铜管出厂后存在弯管变形问题(经测量变形后的铜管弯扁率e>1.3(标准为e<1.3),弯扁率计算标准如图1所示),一方面变形存在较大的内应力,当长时间振动后存在断裂风险;另一方面变形会影响冷媒的流量[4]。铜管组件变形如图2所示。

图1 弯扁率计算标准

图2 铜管组件变形图

2 铜管组件质量问题原因

从铜管来料到组装整个过程进行工艺分析,铜管变形主要和以下环节相关,如图3所示。

图3 铜管组件工艺分析

从以上分析可知,铜管变形问题流出原因就是包裹了发泡橡胶,问题产生原因是紧固力矩过大,最大影响因素就是在保压这个环节。

保压增加力矩是按照35N.m的紧固力矩紧固后,一次性保压合格率不足30%。为了保证产品的气密性,存在部分铜管需增加很大的力矩才能符合铜管保压试验要求,此情况就可能导致铜管严重变形且扭曲。

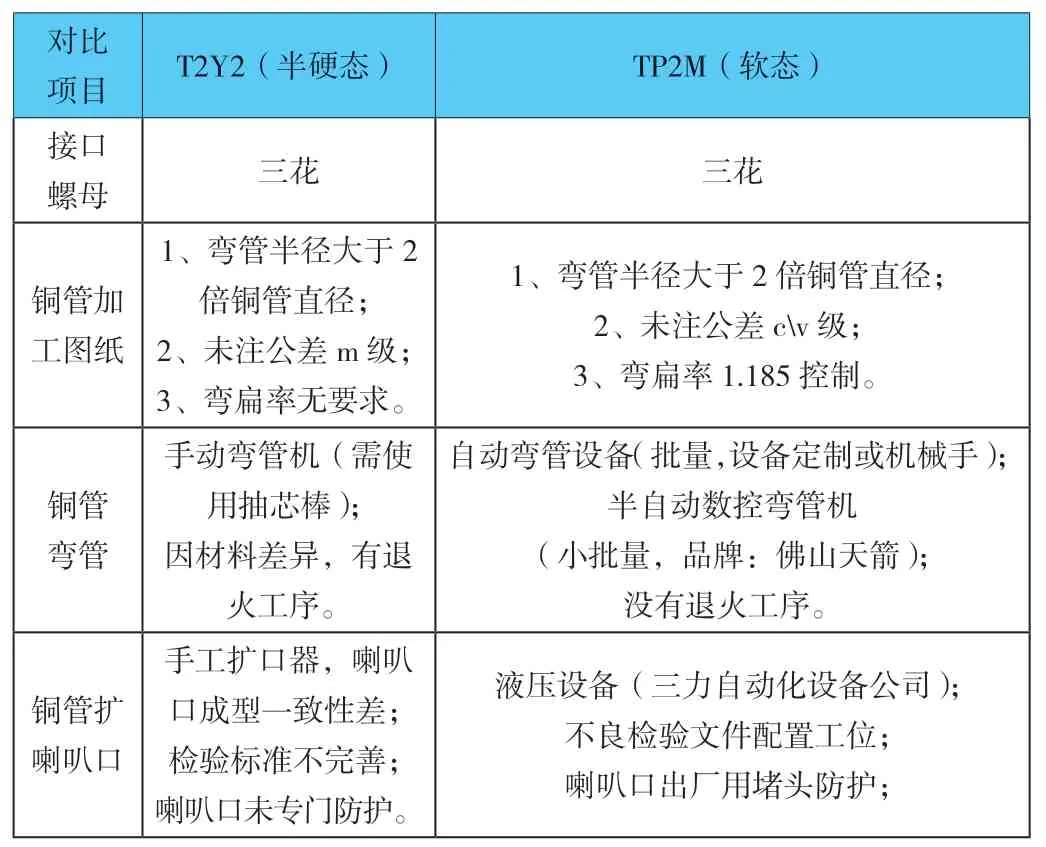

经检测发现氦气保压时泄漏点90%都在铜管的喇叭口处,所以铜管喇叭口问题是铜管保压合格率的主要影响因素。说明铜管的喇叭口质量不符合要求,将T2Y2与TP2M铜管对比分析,如表1所示[5]。

表1 T2Y2与TP2M铜管对比分析表

从表1分析,T2Y2材料和TP2M性能有一定差别,在设计时材料选型未充分识别其可行性,铜管尺寸的技术要求也不完善,需要对比改进。

3 铜管组件工艺改进

3.1 材料选用

TP2-中文名叫“2#磷脱氧铜”,是以磷为脱氧剂的生产的电解铜,含铜国家标准是99.90%,但是熔炼过程中加了0.015%左右的磷,目的主要是提高铜管的焊接性能,主要用于空调焊接多的产品。TP2M只是TP2系列里的一种,第一位T表示铜,第二位P表示磷,第三位2表示2号铜,第4位M表示状态(一般有以下几种:TP2M软态,TP2Y硬态,TP2Y2半硬态)[6]。

T2意义和特性:纯铜,杂质较少,有良好的导热、导电性能,耐腐蚀性。Y2表示半硬态,故T2Y2为半硬态的铜管。

两者主要区别如表2所示。

表2 TP2M和T2Y2材料对比

在空调变频器连接管路上铜管需要焊接和弯制,结合以上分析,铜管选用TP2M材料为宜。

3.2 铜管组件加工工艺优化

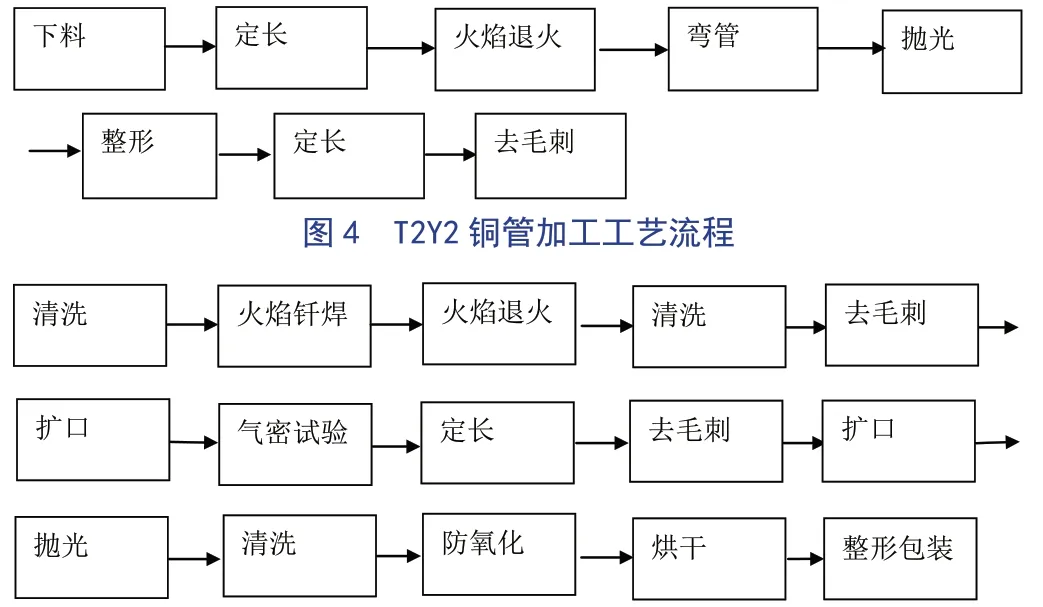

铜管组件的加工工艺极其重要,结合之前采用的T2Y2材料铜管组件加工工艺方法,优化TP2M材料的加工工艺方法,原T2Y2铜管组件的加工工艺过程如图4和5所示。

图5 T2Y2铜管组件加工工艺过程

加工工艺优化:①采用TP2M材料制作铜管组件时,因TP2M材料本身为软态材料,所以可以直接进行弯管和扩口,无需进行退火工序(退火会使工件工件软化,在紧固时容易变形);②采用新型保压工装,直接可以与铜管连接,无需先扩喇叭口,所以可以去除气密性试验的扩口工序[7]。

4 案例分析

4.1 加工验证

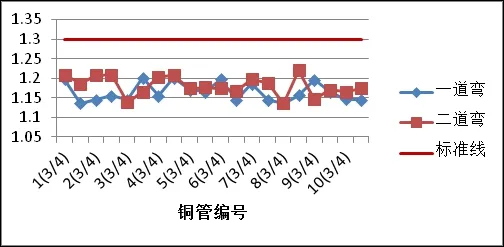

4.1.1 铜管组件弯扁率检测

检测对象:20套铜管组件进行弯扁率检测;检测要求:技术要求,组装前弯扁率e<1.185,组装后e<1.3;弯扁率检测数据如图6所示。以节点A、B、C、D对节点E之间绝缘电阻值:

图6 装配前弯扁率

图7 装配后弯扁率

分析以上数据可知,装配前按照e<1.185的标准,合格率为12/20=60%;装配后按照e<1.3的标准,合格率为100%。

4.1.2 扩口效果检测

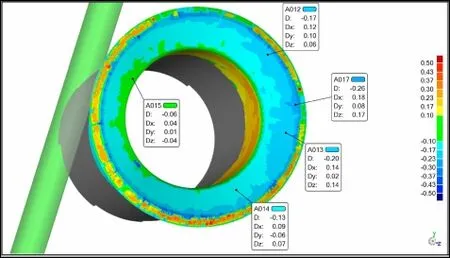

(1)T2Y2制作的喇叭口3D扫描分析。将T2Y2制作的喇叭口铜管喇叭口外形通过3D扫描和理论模型进行对比分析,得出喇叭口内最大偏差凹陷0.26mm(喇叭口加工不平整),扫描结果如图8所示。

图8 T2Y2制作的喇叭口3D扫描色谱图

(2)TP2M制作的喇叭口3D扫描分析。将TP2M制作的喇叭口铜管喇叭口外形通过3D扫描和理论模型进行对比分析,得出喇叭口内最大偏差凹陷0.1mm,扫描结果如图9所示。

图9 TP2M制作的喇叭口3D扫描色谱图

4.2 氦气保压试验

氦气保压试验是验证铜管组件加工质量是否合格的最直观表现,保压技术要求如下:

(1)压力合格判据:20bar气压3小时后压降在2bar内;

(2)检漏试验的合格标准:测量的最大氦气泄漏量≤5.0×10-7Pam3/S(即设定好该报警值的检漏仪不会报警)。

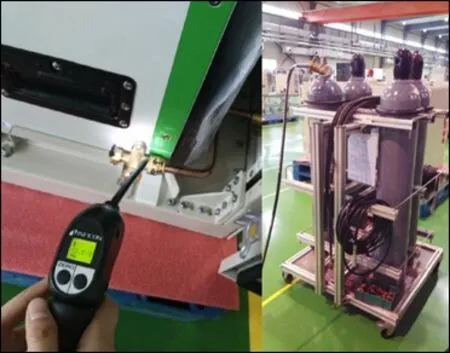

根据试验结果可以确定,铜管组件一次保压合格率为90%,铜管组件二次保压合格率为100%,相对于T2Y2铜管组件保压性能明显提高很多,保压实验如图10所示。

图10 保压试验

5 结语

本文通过TP2M铜管组件的加工验证和应用验证可知,20套TP2M铜管组件的一次保压合格率为90%,铜管组件二次保压合格率为100%,正常情况下的铜管组件一次紧固35N.m后即可达到保压要求,且紧固后不存在铜管弯管处变形的情况。相于T2Y2铜管组件一次保压合格率仅有30%,采用TP2M材料的优势非常明显。