井下皮带集中控制系统的设计及应用

彭 龙

(山煤国际能源集团朔州有限公司大峪口选煤厂,山西 怀仁 038300)

引言

皮带输送机由于其大运量、长距离、高运速以及低成本的优势被广泛应用于煤矿工作面和地面的运输任务中。皮带输送机运行的可靠性和安全性直接决定煤矿的生产效率和安全性。在实际生产中,皮带输送机常出现打滑、纵向撕裂、跑偏等故障,严重威胁着运输的安全性,影响运输效率[1]。为此,提出设计一款皮带集中控制系统对其故障进行防护,实现对皮带运输机实时工作参数的监测和控制。

1 皮带集中控制系统概述

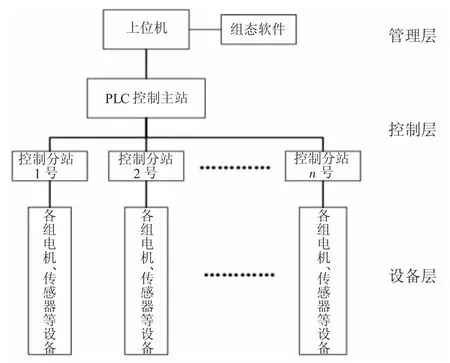

皮带集中控制系统的主要功能是对其设备运输、故障类型等进行监测,实现对皮带输送机的保护。基于皮带集中控制系统所监测的参数包括有供电、环境、设备状态以及运行工况等,最终实现皮带输送机无人值守的运行功能。皮带集中控制系统的基本结构如图1 所示。

图1 皮带输送机集中控制系统结构框图

如图1 所示,皮带集中监控系统可分为设备层、控制层以及管理层。其中,设备层主要包括有设备电机以及相关传感器等,其主要是对皮带现场运行工况参数的获取;而后将所采集的数据参数基于工业控制总线上传至控制层对数据进行分析处理;最后将处理后的数据基于工业以太网上传至管理层,并以图像或者表格的形式显示出来,供用户直接读取[2]。

为保证集中控制系统能够高效地服务于煤矿生产,要求皮带集中控制系统具备如下功能:

1)可实现对煤矿整个运输系统的运行工况参数进行监测,同时可对设备进行调试和控制;

2)可对单台设备进行控制,并具备预防故障的功能;

3)可满足工业控制需求,具备无人值守的功能;

4)可对现场相关设备的生产进行实时监控,并对获取的数据进行存储;

5)可为用户提供友好的操作界面[3]。

2 皮带集中控制系统的设计

2.1 皮带集中控制系统的硬件设计

结合图1 中设计的集中控制系统总体结构框图,结合实际情况对应的皮带集中控制系统的整体框图如图2 所示。

图2 皮带输送机集中控制系统整体结构框图

如图2 所示,根据实际情况针对皮带集中控制系统设计一个主站、三个分站。其中,主站作为控制层和设备层数据传送的中转站,不仅向上位机传送设备运行参数,而且还会向设备层发送控制指令;1号控制分站与控制主站的功能相似;2 号控制分站位于煤仓顶,其主要对煤仓皮带的运行工况和仓位进行监测;3 号控制分站位于主斜井皮带机尾,其主要控制工作面的给煤机和机尾段设备。

PLC 控制器为皮带集中控制系统的核心控制器,鉴于煤矿相对恶劣的生产环境要求所选型的PLC 控制器具有防爆型、较强的抗干扰能力以及高可靠性。综合比对,对于控制主站和1 号控制分站、2号控制分站配置S7-300型PLC 控制;3 号控制分站配置S7-1200PLC 控制器,并为其配置具备防爆防水功能的KXJ660 可编程控制箱。

根据控制需求,PLC 控制器包括有数字量输入模块、数字量输出模块、模拟量输入模块等。其中,数字量输入模块主要是获取皮带机的故障信息、油泵的工况以及仪表显示的参数等;模拟量输入模块主要是对皮带电机温度、皮带运行速度以及煤仓仓位等参数的获取;数字量输出模块主要是对电铃、电磁阀、油泵、电机、给煤机的运行与停止提供指令;同时,PLC 控制器还通过光纤接线盒实现与上位机通信[4]。本集中控制系统所配置的各类传感器的型号及参数如表1 所示。

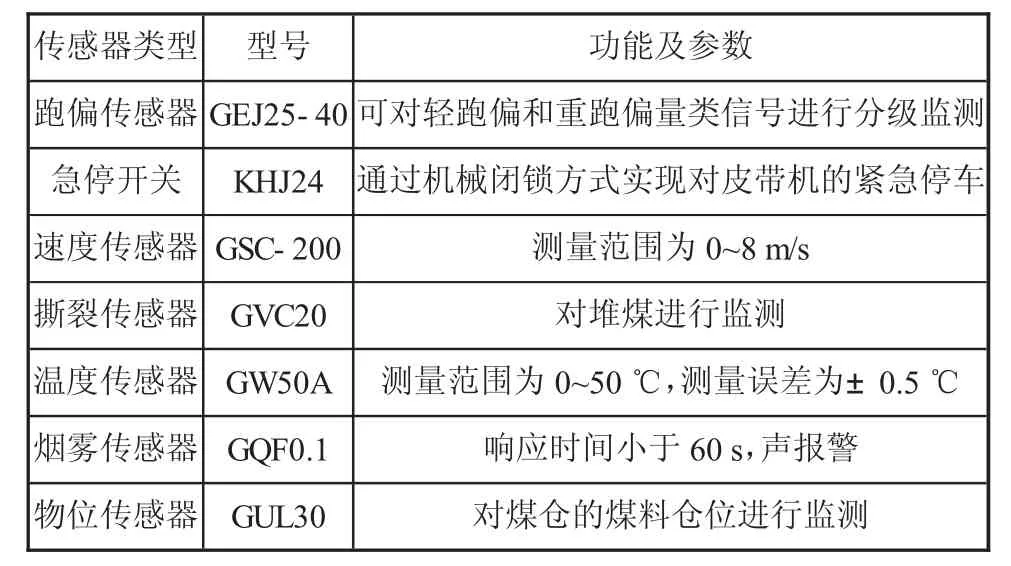

表1 集中控制系统配置传感器的类型及参数统计

2.2 皮带集中控制系统的软件设计

皮带集中控制系统的核心设备为PLC 控制器。因此,皮带集中控制系统的软件设计为对PLC 程序控制流程的编制。本工程采用STEP7 标准应用软件对PLC 控制程序进行编写。为满足实际生产需求,皮带集中控制系统分为流程控制和手动控制两种模式,并采用“逆煤流起车,顺煤流停车”的原则对系统进行控制,并设计两个控制流程。各个控制流程内容如下:

流程1:将工作面采掘的原煤通过给煤机送至主斜井皮带,后经排矸机处理后由上仓皮带送至原煤仓口,并经原煤仓的皮带分别运送至各个原煤仓;

流程2:当原煤仓煤位达到最高限位时,将工作面采掘的原煤通过给煤机送至主斜井皮带,后经排矸机处理后由落地皮带机将其运送至露天煤仓。

结合上述两个流程分别编制皮带的启动和停车两类控制程序。与此同时,皮带集中控制系统需分析设备层各类传感器上传的数据判断其是否发生跑偏、打滑、烟雾以及撕裂等故障的发生。

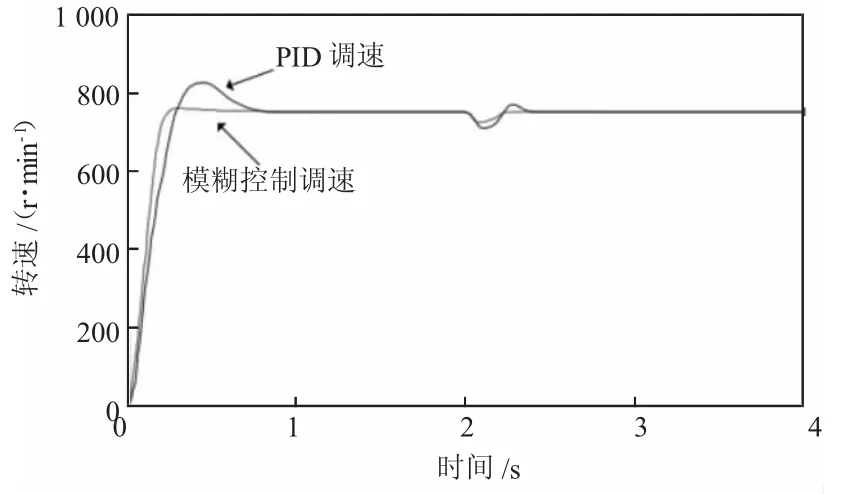

为保证皮带集中控制系统实现对设备的稳定、可靠的控制,本系统采用模糊控制理念对皮带进行控制。并对PID 控制策略和模糊PID 控制策略下的控制效果进行对比,对比结果如图3 所示。

图3 PID 控制与模糊PID 控制效果对比

如图3 所示,与PID 控制策略下对应的控制效果相比较,模糊PID 控制策略的响应时间更快,系统所需的调节时间更短;而且,在外界负载冲击的情况下,基于PID 控制策略系统需0.33 s 即可调整完毕稳定运行;而基于模糊PID 控制策略系统仅需0.2 s即可完成调整保证系统稳定运行[5]。

3 结语

皮带机作为煤矿的关键运输设备,其承担着煤矿的大部分运输任务,为提高煤矿生产控制的安全性和高效性,为其配置一套集中控制系统,在对设备现场工作参数及各类故障监测的同时,还可根据工况对皮带速度基于模糊PID 控制策略进行调节,保证皮带输送时刻处于最佳状态运行,并具备无人值守运行的功能,对提升煤矿生产效率和安全性具有重要意义。