基于云计算的带式输送机远程维护应用研究

刘 敏

(左权永兴煤化有限责任公司,山西 左权 032613)

引言

近年来,随着计算机技术和通讯技术的飞速发展,云计算逐渐被应用到煤矿的安全生产管理中。云计算通过数据分析能够实时监控输送机的运行状态,针对各类故障进行原因分析,并提出相应的解决方案,大大降低了煤矿的运营成本。本文提出了一种基于云计算的带式输送机远程维护方案,通过建立数据库识别和分析故障原因,提高了带式输送机运行的安全性和稳定性[1-4]。

1 基于云计算的带式输送机远程维护系统设计

图1 所示为云计算模式下带式输送机的远程维护流程图,当矿井工作人员发现带式输送机发生故障时,首先根据生成的故障报告在云计算数据库中检索,判断是否属于数据库中的故障案例,若是能提供解决方案,则工作人员根据方案进行维护和故障解决;若无法匹配云计算数据库中的故障案例,则需要进一步确认带式输送机故障的真实性,若故障仍然存在,则启动专家远程诊断程序,该程序通过用户接口将在煤矿专家和普通用户之间实现通讯连接,用户通过用户接口输入故障数据和描述,专家经过分析,确认输送机故障的直接原因和间接原因,并制定相应的解决方案,再通过用户接口输入故障分析与解决方案,系统经过推理后将方案输出给用户。同时云计算对带式输送机的故障处理情况进行评估,追踪后续处理结果,然后将本次故障案例与解决方案补充和更新至云计算数据库中。

图1 带式输送机远程维护流程图

2 带式输送机日常故障分析与解决

本文选取带式输送机运行过程中最普遍的故障——胶带故障为实验对象,将胶带日常故障进行分类,并提出相应的解决方案。胶带故障可分为胶带跑偏、胶带打滑、胶带纵撕等,胶带跑偏是带式传输机运行中发生频次最高的故障,主要原因为设备安装不当,如滚筒或托辊安装不正,胶带接头不平直导致胶带承载面受力不均等。针对以上故障原因,给出以下具体的解决方案:

1)检查设备重要部位:从带式输送机传动部分开始,沿着胶带传输方向,依次检查驱动滚筒、拉紧滚筒、改向滚筒、支架、铰接和托辊等,对于偏离部件及时进行调整;

2)若胶带在驱动、拉紧、改向滚筒处跑偏,调整和校正滚筒轴承座,使得带式输送机中心线与滚筒轴心线处于垂直状态。校正结束后传输带运行一段时间,确保故障解决;

3)观察胶带跑偏的位置,若中部跑偏,则通过调整托辊位置进行校正,若胶带偏向左(右)侧,将托辊向左(右)前方移动,切勿两端同时移动;

4)观察是否存在重物料偏在胶带一侧的现象,若有,则检查给料装置的位置,调整给料口至胶带中心位置。

胶带打滑故障在带式输送机运行过程中也非常普遍,出现打滑的原因有超载运行、胶带与滚筒间的摩擦系数不合适、输送机淋水过多以及胶带张力不足等,可通过控制原煤运载量、调整张紧滚筒、增强设备防淋水措施、禁止超载运行等方式解决。

3 系统运行及测试

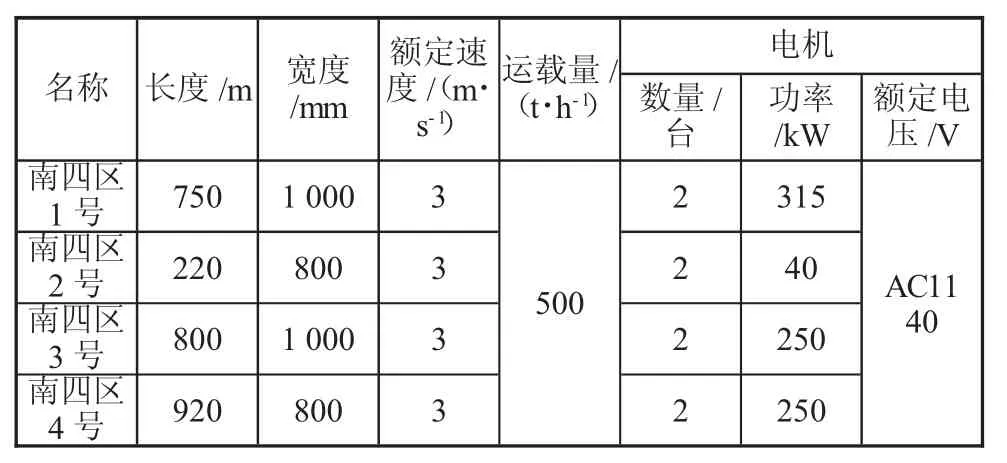

以石壕煤矿带式输送机为研究对象,选取南四区带式输送机为模型进行云计算系统搭建,表1 为石壕矿南四区带式输送机的参数。首先在矿井下中央变电所、区域变电所和地面调度室分别设置以太网环网交换机,在地面搭建生产服务器,通过环网交换机间将地面计算机和井下的控制主机相连,实现了对井下每条带式输送机运行状况的监视和远程控制。地面监控软件采用单控和流程控制两种方式,通过单控模式直接控制带式输送机的启动或停止,通过流程控制,可直接控制输送机的运转方向和速度。地面监控软件的主界面主要分为3 个区软件实现系统的逻辑处理和人机交互功能,左侧为信息显示区,进行带式输送机模拟量显示、数据统计和系统运行事件提示;右上侧为图形显示区,以图形、动画等方式实时显示输送机各部件的运行状态,其中绿色表示正常运行,红色表示系统故障;界面右下方为信息提示区,将各种报警、故障产生的时间和状态以文字形式分条列出。

表1 石壕矿南四区带式输送机参数规格

当系统检测到输送机出现跑偏、打滑、纵撕、洒水、堆煤等故障时,软件将及时显示和记录故障信息以及报警,当发生严重故障时,将执行自动停机命令,防止事故进一步扩大从而造成严重后果。在输送机发生胶带跑偏时的界面信息提示区直接出现跑偏信息,跑偏由正常状态下的灰色变为红色,同时报警框内提示跑偏报警;而胶带纵撕是带式输送机较严重的故障之一,在原煤采集和运输过程中由铁器或者大块煤矿对胶带撕裂,一般多发生在转角处,纵撕后的胶带无法继续使用,严重时影响煤矿的正常生产与运行。在胶带下方安装集煤装置,当胶带发生撕裂后,煤矿会落入集煤装置,当收集的煤矿重量达到一定值时,就会引发行程开关动作,使系统检测和识别出胶带撕裂故障。监控系统识别出后,会在界面上图形显示区纵撕模块显示红色,报警区记录胶带纵撕报警发生的时间,同时监控系统会紧急关停带式输送机,防止造成严重后果。

4 结语

本文提出了以云计算为基础的带式输送机远程维护方案,将计算机技术引入煤矿安全生产管理中,通过云计算数据库对矿井输送机的运行状态实时监控,对运行中出现的故障进行原因分析并提供相应的解决方案,极大地简化了带式输送机的管理,节约了维护成本,保障了煤矿的安全生产。