矿山智能矿压监测系统的研究与应用

李少华

(山西潞安集团蒲县常兴煤业有限公司,山西 临汾 041207)

引言

近些年来,我国煤炭产业发展规模日益扩大,开采技术亦日渐成熟,大部分浅埋资源已经接近枯竭,开采深度逐年加深[1-2]。我国煤炭产业已全面进入深部开采,回采巷道处于大地压大变形的复杂条件下,高矿压带来的灾害尤为突出。据不完全统计,2008年—2015 年底,全国煤矿发生矿压灾害事故共计9 500 多起,占煤矿事故总数的50%以上,近年来虽然事故发生率在直线下降,但其作为我国矿山中最具威胁性的事故[3-4],建立先进完善的矿压监测系统对煤矿安全具有重大意义。

1 监测预警技术的研究

1.1 采面及回采巷道监测要点

现阶段预测采场围岩来压成灾的主要监测内容包括采面液压支架的初撑力及工作阻力、回采巷道的顶板下沉量以及锚杆索的受力状态等[5]。

1)矿压显现状态监测。通过在液压支架上安装应力感应器实施监测目的,随工作面不断推进,采集该过程中产生的矿山压力变化数据,继而对液压支架的工作阻力参数进行拟态分析研究,从而得出工作面回采过程中的顶板上覆岩层的压力显现规律,为采场顶板支护及支架的选型提供了可靠的理论基础。

2)顶板离层动态监测。通过在工作面的两条顺槽顶板安置离层仪达到监测要求,采集工作面推进过程中顶板的位移数据,可与其他监测数据共同分析,确定采场顶板的运移状态。

3)锚杆(索)应力在线监测。基于安装在回采巷道顶板及两帮的锚杆锚索上的应力传感器,可实时监控顶板动态及支架支护效果,并分析巷道支护参数的合理性。

在采场围岩稳定性方面,除了对上述要点进行主要监测以外,在煤壁片帮、直接顶强度,采高等方面也会进行辅助监测,以达到对采场的全方位布控,实时掌握各部动态。

1.2 矿山压力监测预警技术

基于在现场安装的应力应变感应器,位移计等监测设备,对上传实时数据进行解析处理,从而针对相应的监测方案确定传感数据的阈值或安全临界指标,以实现对矿压灾害的监测和预警。

1)支架载荷异常预警。通过上传的支架初次来压及周期来压阶段的支架工作阻力,分析其应力变化趋势达到预警目的。当支架的工作阻力低于初撑力、阻力变化波动骤升且频繁或者工作阻力高于额定阻力,均会触发支架异常预警。

2)顶板离层动态预警。通过数据分析及工程实践经验确定回采巷道的顶板下沉阈值和变速率,当下沉量超过预设阈值时,触发预警系统,释放异常位移信号。

3)锚杆索受压异常预警。基于锚杆锚索上安装的应变传感器传输数据,分析变化趋势,设定范围阀值。超出该范围,预警系统报警,应力异常信号释放。

2 智能动态矿压监测系统

该套矿压监测系统全称尤洛卡KJ216/KJ653 煤矿顶板动态实时在线监测系统,这套系统是专门针对矿井井下进行监测的实时在线系统,它综合了专业化的矿压理论及方法于一身,足以实现监测的数字化网络化。它的主要监测对象包括巷道离层监测,锚杆索应力监测以及工作面液压支架的工作阻力监测。整套监测系统由井上,井下两部分组成。

2.1 井上监控报警网络

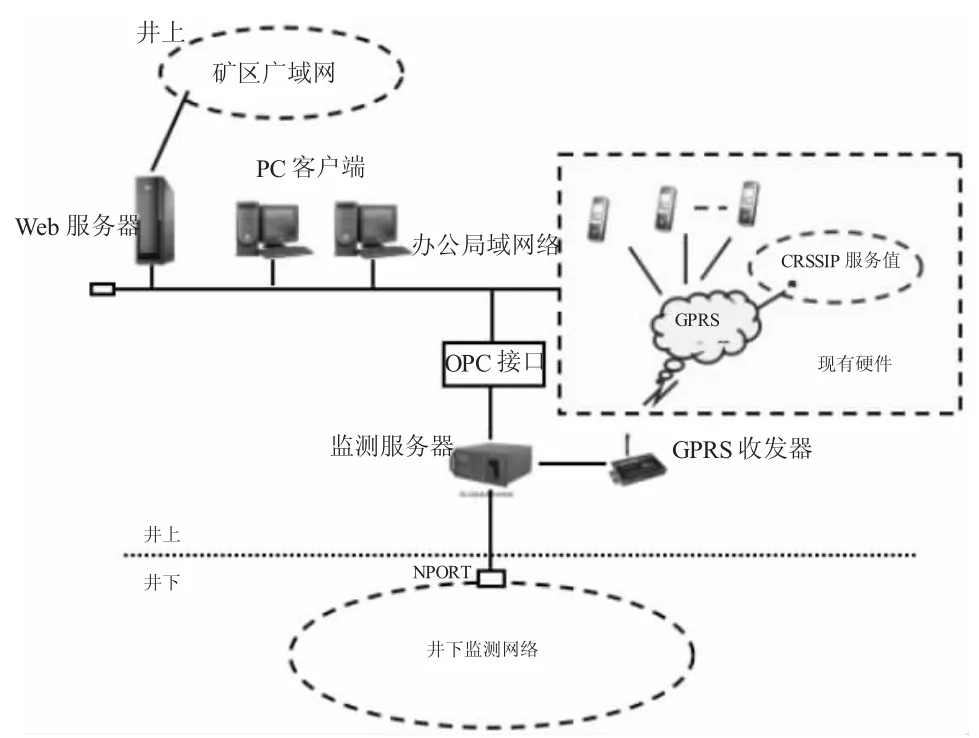

井上监控报警网络通过传输数据的接口、配套服务器、客户端局域网、GPRS 收发器等协同配合工作。该系统传讯接口由收发器、以太网接口及收发器接口组成,可以自动监控上位计算机的运行轨迹,当上位计算机停止工作后会自动备份,在下次登陆服务器恢复工作运行之后进行上传数据任务,从而实现故障备用监测功能,见图1、图2。

图1 矿压在线监测系统井上部分组成

图2 井上联网方案

井上的地面主机接收来自井下的传输数据并发送到总控服务器,服务器配备有C/S 监查测算软件,利用数据库检索功能,按需对数据进行分类分析及预警,用户可通过客户端专业软件实时在线监测。

2.2 井下部分

基于主站与多台通讯分站协同作业完成通讯工作,利用一级缆线连接主站与分站。通讯分站设有特定的位置编码,主站识别编码分别对各分站进行观测,分站收到检测命令之后,将储存的数据信息发回总站。通讯主站又将接收自分站的信息传输到井上的主机汇总数据。主传输系统所使用的接口包含RDS-100 接口、单模光纤SC.S30-100 接口和以太环网通讯网口。

这套井下系统主要对采场液压支架及运输与回风顺槽的顶板布置动态作业。系统还配套备用接口,当矿井需要对多测区监测时方便使用,依靠扩展通讯分机和传感器对测区进行扩展。

2.3 监测配置

2.3.1 工作面顶板矿压实时网络监测

安装在液压支架上的顶板压力智能化监测仪器,可在没有无线通讯时单独作业。每个分站使用KJ10型油管与支架的液压回路连接,液压回路中的液体通过传感器释放电信号,在通路中被放大,由单片计算机完成捕捉,显示的数据通过无线接口存入网关。同时除了监测顶板压力以外还可以识别初撑力和最大工作阻力,并通过LCD 显示屏投影。当顶板监测分站收到传输分站的发送数据指令后,将其内储存数据自动传输。

除了液压支架处安装的监测分站,还需在工作面运输顺槽设备列车位置安装一台数据传输无线分站,传输无线分站到第一台支架需无线中继器。本安型监测主站和本安型网关安装在有环网交换机的变电所。通过传讯电缆把数据传输分站与本安型监测分站对接起来。以常兴5211 工作面为例,具体布置如图3 所示。

图3 工作面液压支架工作阻力监测分站布置示意图

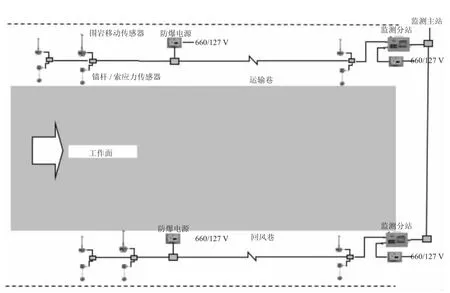

2.3.2 围岩移动(顶板离层)在线监测

该设备安设于围岩及顶板上,用于监测顶板或两帮的岩层移动信息,感应器采用组合式设计,使用户的安装与回收便捷。传感器可进行通讯、报警、参数的显示及设置等。

2.3.3 锚杆索应力实时监测

该设备布置于两条工作面顺槽中,同一断面相邻安装。传感器输出电压信号,传感器内置总线接口连接到RS-485 总线,并将数据自动发送到主机。分站布置示意图见下页图4。

图4 巷道顶板离层、锚杆索应力监测分站布置示意图

3 系统试验

3.1 监测站布置方案

以常兴煤业5211 综采工作面及其回采巷道作为试验对象,为检验该监测系统的可靠性,拟在其中布置如上所述的一套系统,具体布置方案如下;

在5211 工作面布置5 组液压支架工作阻力监测站,在工作面中部、两个端头部位及四等分点对称布置各一组,每组分别监测相邻两架液压支架支柱的工作阻力;同时在该工作面的两个顺槽内各布置三个测站,分别对称布置在距开切眼400 m、700 m、1 000 m 位置。每个测站内各布置1 个顶板锚索应力传感器、1 个顶板锚杆应力传感器、2 个巷帮锚杆应力传感器、1 个顶板离层仪和1 个巷道表面围岩收敛观测点。监测站总体布置如图5 所示。顺槽内监测设备布置图如图6。

图5 测站布置位置示意

图6 测站监测仪器布置示意图

3.2 监测效果分析

经过前期工程检验,所设计的矿压监测系统科学有效,可以实现全方位实时无线数据的传输,及时捕捉异常信号,做出快速应对。该工作面仍在回采阶段,矿压监测还在持续进行中,力求为实际生产提供科学准确的基础矿压数据,指导生产实践。

4 结论

1)基于现场总线和以太环网所进行的一套集数据采集、总线传输、网络技术信息库于一体的管理系统对于矿山压力灾害的预警有极好的适用性,可有效提高监测预警系统的精确性。

2)经实践证实,该系统行之有效地解决了监测精度低,参数单一以及信息不能实时传输的问题,能够直观便捷地给管理人员提供动态变化的矿压信息,加快了工作效率,减少了矿井安全隐患,保障了企业的快速发展。