提升JD-25型矿用绞车一级行星架结构强度的研究

薛敬宇

(山西大同永定庄煤业公司,山西 大同 037024)

引言

矿用绞车作为煤矿开采中的关键设备,保证其设备的正常安全运行,降低其设备故障率,成为当前煤矿企业重点考虑的问题[1]。但由于井下环境的特殊性,加上绞车经常会处于超负荷运行状态,绞车长时间在超过其最大作业值范围内工作,将会使设备出现不同程度的故障失效,事故一旦发生,将会对设备及人员的作业效率及安全构成严重威胁,同时也会使绞车处于停机维修状态,给企业造成较大的经济损失。在绞车应用过程中,矿井因绞车故障而出现的事故频发[2]。分析其原因:绞车中部件发生结构变形或断裂失效、电气元器件老化、操作不当等。对绞车中关键部件进行分析研究,找到其使用中存在的薄弱部位,显得十分必要。

1 绞车结构特点分析

矿用绞车作为煤矿开采中的关键设备,与矿用提升机进行有效配合,实现井下作业时对人员、货物、材料、开采设备等的升降运输作用,是整个提升系统中的动力牵引部分。根据绞车的作业功能不同,可将其分为提升绞车、回柱绞车、运输绞车、调度绞车等,其中,调度及运输绞车由于结构紧凑、操作方便、所占空间较小等特点,在煤矿开采中得到了广泛应用。煤矿中常见的调度绞车型号包括JD-11.4、JD-25、JD-55 等。但绞车的结构组成基本相同,主要由一级行星架、二级行星架、钢丝绳、联轴器、滚筒、变速箱、驱动电机等部件组成[3]。目前,各类型绞车的驱动方式主要采用差动方式机械能调速控制,在使用中存在操作不便、稳定性较差、刹车闸磨损严重等问题[4]。其中,一级行星架作为绞车中的关键部件,也因绞车的特殊作业工况,导致其经常出现结构变形、开裂或断裂等失效现象,一旦该部件发生失效,将会严重影响绞车的作业效率及作业安全,保证绞车中各部件不出现结构失效,找到其结构存在的薄弱部位,定期对其进行维护保养,成为当前提高部件及绞车作业安全的关键。

2 一级行星架模型建立

2.1 三维模型建立

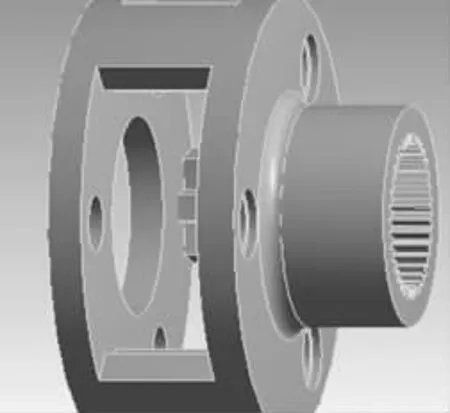

为进一步掌握一级行星架在使用过程中的综合性能,找到其结构存在的薄弱部位,结合JD-25型矿用绞车的结构特点,采用了Solidworks 软件,按照1:1的比例,对其设备中的一级行星架进行了三维模型建立。在建模过程中,主要行星架上的较小非关键特征进行了模型简化,包括较小螺纹孔、圆角、倒角等特征均用实体进行代替[5],以提高行星架在后文分析中的精度和运行速度。所建立的行星架三维模型如图1 所示。

图1 一级行星架三维图

2.2 仿真模型建立

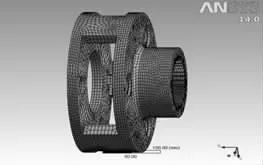

结合建立的行星架三维模型,将其导入至ANASYS 软件中,对其建立了仿真模型。由于行星架在使用中采用的是Q235 材料,故在软件中将其设置为Q235 材料,屈服强度为235 MPa,材料密度为7 850 kg/m3,泊松比为0.28,弹性模量为206 GPa,许用强度为180 MPa[6-7]。根据行星架的结构特点,对其进行了网格划分,网格类型为六面体,实体单元,网格大小设置为10mm,最终行星架的单元数量达到32325个,其网格划分图如图2 所示。由于一级行星架与二级行星架之间进行了固定方式连接,另一端与联轴器进行花键连接,故在一级行星架左板底部进行固定约束,右端与联轴器连接处进行旋转约束。由此,完成了一级行星架的仿真模型建立。

图2 一级行星架网格划分图

3 行星架的结构性能分析

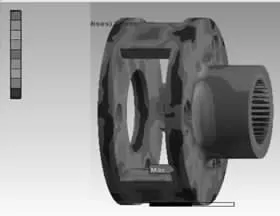

3.1 应力变化分析

在完成一级行星架的仿真分析后,得到了其结构的应力变化图,如图3 所示。得出行星架的左右板上的应力分布较为均匀,但最大应力出现在右板上,其值为236.23 MPa,超过其材料的屈服强度235 MPa,在右板与中部轴套之间也出现了较大的应力集中现象,其值为214.25 MPa,也相对较高;而行星架的中部支撑筋出现了中间应力较大,两端应力较小的变化趋势。分析其原因为,行星架的中间的轴套主要与联轴器进行连接,在旋转扭矩作用下,使得右板及轴套根部的应力相对较高。右板及与轴套连接的根部成为整个结构上的薄弱部位,行星架长时间的使用及运行,将极容易率先在此处发生结构变形、开裂等失效现象,需重点进行结构优化改进。

图3 一级行星架应力变化图

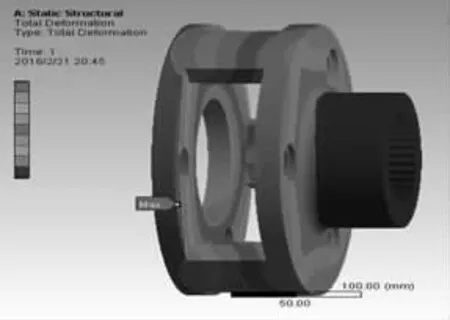

3.2 位移变化分析

经过行星架的仿真分析后,得到了其结构的位移变化图,如图4 所示。由图可知,行星架整体结构出现了位移变化不均匀现象,最大变化位移发生在行星架的左板上,其值为0.042 6 mm,并沿着右板,位移呈现逐渐减小的变化趋势,行星架中部支撑、右板及轴套等部位的位移变化相对较小。分析其原因为行星架由于左板在使用中呈固定约束状态,而右端由于受到较大的旋转扭矩作用,扭矩力经过传递,最终作用在左板上,导致该部位的结构位移相对较高。由此,在使用中,应重点对行星架的左板进行维护保养。

图4 一级行星架位移变化图

4 结构改进

结合前文分析,得到了一级行星架的右板及与轴套连接的根部为整个结构的薄弱部位,在使用中,极容易率先出现结构严重变形、开裂等疲劳失效现象,对绞车的正常运行构成了严重威胁。为此,需对其结构进行优化改进。

1)将一级行星架的材料改为屈服强度更高的45 号钢材料,使其材料的屈服强度增加至355 MPa,以提高其结构的综合性能;

2)在行星架右板及轴套根部的最大应力集中区域附近开设Φ2 mm 左右的较小圆孔,形成塑性铰结构,使得集中的应力能转移至圆孔处,降低并分散该区域的应力集中现象;

3)增加右板的厚度1~2 mm,并在右板与轴套根部四周均匀焊接6 个较小加强筋板,使得轴套根部在受到较大扭矩作用时具有更高的结构强度;

4)针对在行星架上左右板上的连接螺栓,选用直径更大的螺栓,使得行星架与对应部件连接时,螺栓能承受更大的扭矩作用力,加强部件之间的连接强度;

5)定期对行星架在使用中的结构变形情况、开裂、断裂等情况进行观察、维护,出现故障问题时,应及时对其进行加固或部件更换,以保证整个结构的安全运行。

5 结语

结合一级行星架在使用中的情况,针对其存在的薄弱问题,不断对其进行结构优化改进设计,成为提升行星架结构性能、保证绞车作业安全的重点工作。当前应用较为成熟、有效的方法则为有限元分析方法。为此,以JD-25型矿用绞车一级行星架为分析对象,对其开展了其结构的应力变化及位移变化研究,得到了行星架的右板及与轴套连接的根部为整个结构的薄弱部位,找到其结构的变化规律,提出了行星架的结构优化改进措施,这对提高一级行星架的使用寿命及矿用绞车的高效运行安全起到了重要保障作用。